Основные критерии работоспособности червячных передач и расчет их на прочность

5.12.5 червячных передачах наблюдаются следующие виды разрушений зубьев:

• заедание; особо опасно при колесах из твердых безоловянистых бронз и чугуна (см. шаг 3.26). Сопротивление заеданию повышают соответ- ствующим подбором материалов для червяка и червячного колеса, тщательной отделкой поверхностей зубьев и витков, а также использованием только рекомендуемых смазочных материалов;

• изнашивание зубьев; происходит по той же причине, что и заедание, а

также при ухудшении условий смазывания (загрязнении смазочного

материала, длительной работе с частыми пусками и остановками пе

редачи);

• изломы зубьев колеса; наблюдаются после их изнашивания, чаще при

наличии динамических нагрузок.

Одной из причин повышенного изнашивания зубьев червячного колеса (и заедания) является скольжение витков червяка по зубьям червячного колеса при отсутствии разделяющей их масляной пленки. Скорость скольжения vCK направлена по касательной к винтовой линии делительного диаметра червяка d { и определяется из параллелограмма скоростей (см. рис. 5.7):

где и, и v 2 — окружные скорости червяка и колеса, м/с; dx , мм; со, — угловая скорость червяка, рад/с.

| Зуб колеса |

Рис. 5.7. Скольжение в червячной передаче

Перечислите виды разрушений зубьев для зубчатых передач. Какой вид разрушений является более распространенным для закрытых зубчатой и чер вячной передач? К чему приводит повышение скорости скольжения в червячной передаче?

|

|

|

5.13. Червячные передачи так же, как и зубчатые, рассчитывают по кон тактным напряжениям и напряжениям изгиба.

В связи с тем, что в червячных передачах при работе происходит выделение большого количества тепла (что, в свою очередь, ухудшает условия смазывания, увеличивает изнашивание и опасность заедания), закрытые передачи дополнительно рассчитывают на нагрев.

Интенсивность изнашивания червячных передач во многом зависит от величины контактных напряжений, поэтому расчет по контактным напряжениям является основным. Он должен обеспечивать не только отсутствие

усталостного выкрашивания зубьев, но и заедания. Для червячных закрытых передач расчет на контактную прочность является, как правило, и расчетом на заедание.

Расчет червячных передач по напряжениям изгиба производят, как проверочный. Значение расчетных напряжений изгиба в зубьях колес, размеры которых найдены из расчета на контактную прочность, как правило, значительно ниже допускаемых.

После проведения этих расчетов производят тепловой расчет передачи.

Как производят расчет закрытых червячных передач с машинным приводом!

|

|

|

Расчет червячной передачи на контактную прочность

5.14. При аналогии с расчетом зубьев зубчатых колес наибольшие контактные напряжения в зоне зацепления определяют по формуле Герца:

(5.5)

(5.5)

где Епр — приведенный модуль упругости материалов червяка и колеса; рпр — приведенный радиус кривизны профилей сцепляющихся зуба колеса и витка червяка; ц — коэффициент Пуассона (для стали, бронзы и чугуна ц = 0,3); qK — нормальная нагрузка, приходящаяся на единицу длины контактных линии LK колеса и червяка (принимают

(5.6)

(5.6)

где  — нормальная нагрузка к поверхности зуба червячного колеса и витка червяка (ее условно считают приложенной в полюсе зацепления); Т2 — вращающий момент на червячном колесе; а = 20° — угол зацепления; у = 4 ■=- 26° — угол подъема линии витка по делительному цилиндру; d 2 — делительный диаметр червячного колеса. Выражение для приведенного радиуса

— нормальная нагрузка к поверхности зуба червячного колеса и витка червяка (ее условно считают приложенной в полюсе зацепления); Т2 — вращающий момент на червячном колесе; а = 20° — угол зацепления; у = 4 ■=- 26° — угол подъема линии витка по делительному цилиндру; d 2 — делительный диаметр червячного колеса. Выражение для приведенного радиуса

(5.7)

(5.7)

Значение приведенного модуля упругости

(5.8)

(5.8)

Для червячных передач принимают Eпр =2,1 · 105 МПа (стальной червяк); Е2 = 0,9 · 10 МПа (бронзовое или чугунное колесо).

|

|

|

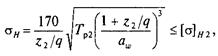

Подставляя в формулу (5.5) вместо qK , рпр, Епр и ц их значения и решая это уравнение относительно межосевого расстояния аш, получим формулы для проверочного расчета червячных передач по контактным напряжениям.

(5.9)

(5.9)

где он — расчетное контактное напряжение в поверхностных слоях зубьев колеса, МПа; q — коэффициент диаметра червяка; аш — межосевое расстояние, мм; Тр2 = T 2 K ^ KV — расчетный момент на червячном колесе, Н · мм; z 2 — число зубьев колеса; К§ — коэффициент неравномерности нагрузки (при постоянной нагрузке К^ = 1,0, при переменной нагрузке в зависимости от жесткости червяка АГр =1,1-^-1,3); А^ — коэффициент динамической нагрузки (при окружной скорости и2 < 3 м/с принимается Kv = 1,1 ÷ 1,0, при v 2 > 3 м/с - К.о = 1,1 ÷ 1,3).

5.15. Проверочный расчет.

Допускаемое напряжение [а]я получают умножением табличных значений [а]н0 на коэффициент долговечности KHL , т. е.

при этом

где NH — циклическая долговечность.

Для постоянной нагрузки NH = 60и2^; для переменной NH = 60 n 2 tzKHE , где п2 — частота вращения червяка, об/мин; tz — срок службы, ч;

— коэффициент приведения переменной на-

— коэффициент приведения переменной на-

|

|

|

грузки к постоянной. Здесь Тр Tmm — промежуточные и максимальные моменты; и,., nTmm , Г/, ts — соответствующие этим моментам частота вращения и продолжительность работы.

Значения [и]но можно выбрать по табл. 5.3 и 5.4.

Таблица 5.3. Значения [сг]#о> МПа, для оловянистых бронз

| Материалы и способ литья | Твердость поверхности витков червяка | ||||||||||

|

| до HRC 45 | св. HRC 45 | |||||||||

| БрО10Ф1, в песчаные формы | 130 | 160 | |||||||||

| БрО10Ф1, в кокиль | 190 | 225 | |||||||||

| БрОНФ, центробежное | 210 | 250 | |||||||||

|

Таблица 5.4. Значение [а]#о, МПа, для твердых бронз и чугунов по условию стойкости передачи к заеданию | |||||||||||

| Червячное колесо — червяк | Скорость скольжения оск, м/с | ||||||||||

| 0,5 | 1 | 2 | 3 | 4 | 5 | 8 | |||||

| БрА9Ж4 — закаленная сталь | 250 | 230 | 210 | 180 | 160 | 120 | 90 | ||||

| СЧ15 или СЧ20 — сталь 20 или 20Х (цементованная) | 130 | 115 | 90 | — | — | — | — | ||||

| СЧ10 или СЧ15 — сталь 45 или Стб | ПО | 90 | 70 | — | — | — | —

Мы поможем в написании ваших работ! | ||||