Волновые зубчатые передачи . Устройство передачи и расчет на прочность

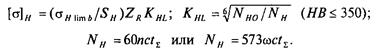

3.92. Волновые передачи основаны на принципе передачи вращательного движения за счет бегущей волновой деформации одного из зубчатых колес.

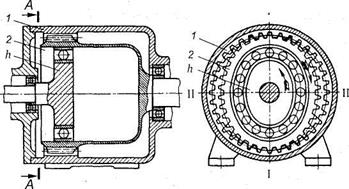

Кинематически эти передачи представляют собой разновидность планетарной передачи с одним гибким зубчатым колесом. На рис. 3.61 изображены основные элементы волновой передачи: неподвижное колесо 7 с внутренними зубьями, вращающееся упругое колесо 2 с наружными зубьями и водило h . Неподвижное колесо закрепляется в корпусе и выполняется в виде обычного зубчатого колеса с внутренним зацеплением. Гибкое зубчатое колесо имеет форму стакана с легко деформирующейся тонкой стенкой: в утолщенной части (левой) нарезаются зубья, правая часть имеет форму вала. Водило состоит из овального кулачка и специального подшипника.

Рис. 3.61. Волновая передача

Гибкое колесо деформируется так, что по оси овала I—I зубья зацепляются на полную рабочую высоту; по оси II—II зубья не зацепляются.

Передача движения осуществляется за счет деформирования зубчатого венца гибкого колеса. При вращении водила волна деформации бежит по окружности гибкого зубчатого венца; при этом венец обкатывается по неподвижному жесткому колесу в обратном направлении, вращая стакан и вал. Поэтому передача и называется волновой, а водило — волновым генератором.

При вращении водила овальной формы образуются две волны. Такую передачу называют двухволновой. Бывают трехволновые передачи, на рис. 3.62 показана схема такой передачи.

|

|

Рис. 3.62. Трехволновая передача

3.93. Достоинство и недостатки волновых передач.

Волновые передачи обладают большой нагрузочной способностью (в зацеплении находится большое число пар — зубьев) и высоким передаточным числом (/ ^ 300 для одной ступени) при сравнительно малых габаритах. Это основные достоинства этих передач. Передача может работать, находясь в герметизированном корпусе, что очень важно для использования волновых передач в химической, авиационной и других отраслях техники.

Недостатки волновой передачи: сложность изготовления гибкого колеса и волнового генератора; возможность использования этих передач только при сравнительно невысокой угловой скорости вала генератора.

Сравните волновую передачу с обычной зубчатой с точки зрения коэффициента перекрытия зубьев.

Влияет ли на работоспособность волновой передачи точность изготовления деталей генератора волн?

3.94. Передаточное отношение волновых передач определяется методом остановки водила (метод Виллиса).

По рис. 3.61 передаточное отношение: при неподвижном жестком колесе

(3.36)

(3.36)

где ωh и ω2 — угловые скорости волнового генератора и гибкого колеса; z 1 , z 2 — числа зубьев жесткого и гибкого колес; С — число волн; при неподвижном упругом колесе

(З 37)

(З 37)

В формуле (3.36) знак «минус» указывает на разные направления вращения генератора и гибкого колеса.

3.95. Причины выхода из строя и критерии работоспособности. В процессе работы этой передачи наблюдается повышенное изнашивание зубьев, разрушение гибких колес и других деталей генератора волн. Основным критерием работоспособности волновых передач является прочность гибкого колеса и прочность гибкого подшипника генератора.

Волновые передачи можно применять в качестве редукторов, дифференциалов и вариаторов скорости.

3.96. Ответить на вопросы контрольной карточки 3.13.

| Контрольная карточка 3.12 | ||

| Вопрос | Ответы | Код |

| Какая передача показана на рис. 3.61? | Зубчатая с внутренним зацеплением Зубчатая планетарная Зубчатая волновая | 1 2 3 |

| Как называют деталь h на рис. 3.60? | Водило Сателлиты | 4 5 |

| Покажите на рис. 3.60 ведущий вал зубчатой передачи | 1 2 q h | 6 7 8 9 |

| Достаточно привести расчет на контактную прочность зубьев планетарных передач по рис. 3.60 только для зацепления... | Внешнего Внутреннего Внешнего + внутреннего | 10 11 12 |

| Влияют ли параметры сателлитов в планетарной передаче на значение передаточного числа | Влияют Не влияют | 13 14 |

Ответы на вопросы

3.2. Достоинство зубчатой передачи по сравнению с фрикционной (см. шаг 3.2).

3.3. Фрикционные передачи не имеют недостатков зубчатых передач (см. шаг 3.3). Однако отмеченные в шаге 3.3 недостатки не снижают существенного преимущества зубчатых передач перед другими, поэтому зубча-твш передачи имеют наиболее широкое применение во всех отраслях машиностроения.

3.5. Закрытая зубчатая передача отличается от открытой тем, что имеет специальный корпус, в котором располагаются зубчатые колеса. Для смазывания передачи в корпус заливают масло.

3.7. Способ обработки зубьев, показанный на рис. 3.8, называется обкаткой.

3.9. Наиболее распространенные в машиностроении конструкции зубчатых колес: литые, кованые или штампованные (перечертите в конспект рис. 3.9, 3.10). Сварные конструкции зубчатых колес применяют при их больших габаритных размерах, а также в целях снижения массы и экономии высокопрочных дорогостоящих материалов.

3.10. Можно. Колеса из неметаллических материалов в паре с металлическими работают с малым шумом. Такую конструкцию целесообразнее применять при передаче незначительных мощностей (и при больших окружных скоростях).

3.12. Параметры зубчатого зацепления (рис. 3.15) следующие: d — делительный диаметр, da — диаметр окружности зубчатого колеса, проходящей через вершины зубьев; df — диаметр окружности зубчатого колеса, проходящей через основания зубьев; р — расстояние по дуге между одноименными профилями соседних зубьев. Делительная окружность (см. рис. 3.15) условно делит зуб на головку зуба ( ha ) и ножку зуба (hf)

3.13. Окружной модуль mt = pt / π . Шестерня и колесо одной и той же пары не могут иметь разный модуль, а у двух пар может.

3.16. На зубчатом колесе линию зацепления увидеть нельзя. Длина линии зацепления и угол зацепления аш — только теоретически представляемые геометрические параметры (см. рис. 3.19). Окружности, проведенные из центров О1 и О2 радиусами О1 A и O 2 D , называются основными.

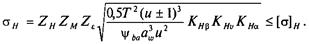

3.17. Для обеспечения постоянного передаточного числа профили зубьев должны очерчиваться по кривым, удовлетворяющим основному закону (теореме) зацепления.

3.18. Для профилей зубьев применяются кривые — эвольвенты, эпициклоиды, гипоциклоиды, окружности. Наибольшее распространение в машиностроении получили эвольвентные профили.

3.20. Подрезание некорригированных зубьев возникает при z < zmin

3.21. На рис. 3.24 показано: а — отрицательное смещение, в — положительное. При положительном коэффициенте смещения зуб у основания утолщается, а у вершины заостряется, в результате чего прочность на изгиб и контактная прочность зуба повышаются.

3.22. Значительный перегрев передач и чрезмерный шум.

3.23. Вследствие периодического действия нагрузки могут возникнуть усталостные трещины у основания зуба, приводящие в конечном итоге к его поломке. Сопротивление зубьев излому можно повысить, например, с помощью положительной коррекции, механических свойств материала колес, жесткости всей передачи, увеличив модуль передачи.

3.24. Способность сопротивляться выкрашиванию можно повысить, создав более гладкую и прочную поверхность зубьев, увеличив радиус кривизны профилей зубьев в зоне контакта и правильно подобрав смазочный материал, увеличить твердость поверхности зубьев методом поверхностного упрочнения.

3.25. Вид повреждения зубьев — изнашивание их рабочих поверхностей в какой-то степени нарушает нормальную работу передачи, но не выводит ее из строя до тех пор, пока величина износа не достигнет значения, недо-пускаемого правилами технической эксплуатации. Изнашивание зубьев можно понизить, уменьшив скольжение профилей и контактные напряжения, а также увеличив износостойкость рабочих поверхностей и правильно подобрав смазочный материал.

3.26. Заедание можно предупредить: в тихоходных передачах применением очень вязких смазочных материалов, а в быстроходных — противоза-дирных смазочных материалов.

3.29. Геометрические оси ведущего и ведомого валов цилиндрической прямозубой передачи параллельны.

3.30. Выполните действия вопроса шага 3.30 и по табл. 3.3 проверьте ответ и запишите в конспект.

3.31. z 1 = z [ + Z 2 = Zi + zxu = Z1 (1 + и), так как и = z 2 / Z 1 , то zt = z 1 u . Из изложенного выше zx = Z∑ / 1 + и), Z 2 = Z∑ - Zi.

3.33. Наибольшее напряжение изгиба имеет место у ножки зуба, в зоне перехода эвольвенты в галтель (сечение — ВС).

3.34. Коэффициенты KF β , KFv , YF определяют по табл. 3.4—3.6.

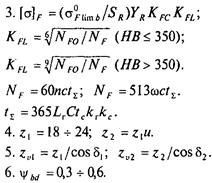

3.36. Проверочный расчет зубчатой передачи на изгиб всегда, когда даны параметры передачи т, z , Ψ bd и другие, а также известные силовые параметры T и кинематические со параметры передачи. Требуется сделать заключение о прочности передачи на изгиб (или по значению aF выбрать материал для открытых зубчатых колес).

3.37. Зубья шестерни при одних и тех же условиях испытывают большие изгибающие напряжения (коэффициент формы зуба и концентрации напряжений шестерни меньше, чем колеса, так как Z 1 < Z 2 ).

3.38. Для получения значения модуля в миллиметрах необходимо в формулу (3.8) подставить значения Т2, в Н • мм и [σ] F вМПа.

3.39. Для подстановки в формулу (3.8) следует принимать допускаемое напряжение изгиба [ a ] F , которое определяется расчетным путем в зависимости от σ F дшь b , принимаемого из табл. 3.8.

3.43. σн — возникающее нормальное контактное напряжение, МПа; ZH . ZM , Zε — коэффициенты, учитывающие форму сопряженных поверхностей зубьев, механические свойства материалов и суммарную длину контактных линий; аа — межосевое расстояние, мм; и — передаточное число; Т2 — момент на валу колеса, Н • мм; Ψ ba — коэффициент длины зуба (ширина венца колеса) относительно межосевого расстояния; Кнβ — коэффициент неравномерности распределения нагрузки; KHv — коэффициент динамической нагрузки; [σ]н — допускаемое контактное напряжение, МПа.

3.44. Нормальные контактные напряжения одинаковы для зубьев шестерни и колеса.

3.45. Расчет [ст]Я1 и [а]Н2 (условие — см. шаг 3.40).

1. База испытаний — см. табл. 3.10. Для шестерни H В1 = 475; для колеса НВ2 = 280 (среднее значение) методом интерполяции .находим:

Расчетная циклическая долговечность (см. шаг 3.40): NH 1 = 8,6 • 108; NH2 = 1,92 · 108.

Так как NH > NH 0 , то KHL = 1.

2. По табл. 3.9 пределы контактной выносливости:

;

;

(HB1 = 475 ≈ HRC = 47,5).

3. Принимаем ZR = 0,95, SH = 1,2 и определяем допускаемые контактные напряжения:

[σ] H 1 = (1000 • 0,95)/1,2 = 800 МПа; [σ]H2 = (630 • 0,95)/1,2 = 570 МПа.

За расчетное допускаемое контактное напряжение принимают меньшее из двух полученных значений.

3.50. Осевая сила (см. рис. 3.40) на опоры передается, но полушевроны будут нагружены неодинаково. Колесо (см. рис. 3.40) называется зубчатым колесом с тремя полушевронами.

3.52. Определение модулей для косозубой передачи: нормальный модуль

торцовый модуль

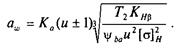

т t =d/z;  ; mt = 2a/zz.

; mt = 2a/zz.

3.54. В шевронной передаче (см. рис. 3.38) осевые силы взаимно уничтожаются как противоположные по направлению (см. рис. 3.39).

3.55. Винтовая зубчатая передача является передачей со скрещивающимися осями (рис. 3.41).

3.57. Осевая сила возрастает с увеличением угла β. По условиям прочности габаритные размеры косозубых передач меньше, чем у прямозубых.

3.59. По табл. 3.6 YF =3,66

(выбирают по  )

)

3.60. Введением в формулы коэффициента концентрации напряжений КНβ и коэффициента динамичности KHv .

3.61. В формулу (3.26) необходимо подставлять меньшее по значению [σ]H так как необходимо обеспечить прочность передачи по менее прочному материалу.

3.64. Формулы:

1. u=z2/z1

2. Ознакомьтесь с табл. 3.8, 3.11.

NF =60nct∑; NF =573ωct∑

4. β = 8 ÷ 18°, z1 = 17.

5. Z2=Z1 U.

6. zv1 = z1/ cos3β; zv2 =z2/cos3β

7. Ψbd (табл. 3.7).

8.

9.

st =еt = пт t /2; h=2,25mn; ha=mn; hf =1,25 т n .

с =0,25 тп .

10.

3.66. На рис. 3.49 шестерня и колесо выполнены с круговыми зубыли.

3.69. На рис. 3.52 высота головки hae = те; ham = т.

3.74. Расчет геометрических параметров передачи производят по модулю те, а на изгибную прочность по т.

3.75. YF 2 = 3,60 (выбирается в зависимости от zv 2 = z 2 / со sδ 2 = 72/0,242 = 300).

3.76. Коэффициент KFe учитывает снижение нагрузочной способности зубьев конической передачи по сравнению с зубьями цилиндрических ю: редач ( KF 0 < 1). В прямозубой передаче коэффициент отсутствует, в косозубой передаче аналогичный коэффициент KFa учитывает повышение прочности зубьев на изгиб по сравнению с прямыми зубьями.

3.77. Для снижения нормальных контактных напряжений (не измеш силовых параметров и передаточного числа) следует длину зуба увелн«-: до bmm = ybdmmdl или увеличить модуль т, что соответствует увеличению i

3.78. Формулы для определения [σ]н (см. шаг 3.45):

3.80. Формулы:

3.82. В машиностроении распространены эвольвентные (и крайне редко — циклоидальные). Зубчатые передачи с зацеплением Новикова имеют профили зубьев, очерченные дугами окружностей; рабочие поверхности представляют собой круговинтовые поверхности.

3.83. Недостаток зубчатых передач с зацеплением Новикова — высокая чувствительность к точности сборки, сложность изготовления.

Достоинства. По сравнению с эвольвентным зацеплением передачи с зацеплением Новикова при одних и тех же габаритах могут передать значительно большую мощность. При передаче одной и той же мощности передачи с зацеплением Новикова имеют почти в 2 раза меньшие габариты.

3.84. Повторите информацию шага 3.83, выполните рекомендации вопроса и проверьте ответ по табл. 3.17. Межосевое расстояние

aw = ( dx + d 2 )/2 = ( dx + dxu )/2 =[ dl ( l + и)]/2.

Так как и = djdx , то d 2 = dxu .

3.85. Формула проверочного расчета цилиндрической прямозубой передачи с эвольвентным зацеплением:

Формула проектировочного расчета этой же передачи:

3.87. Планетарные передачи — разновидность зубчатых цилиндрических и конических передач с эвольвентным и другими профилями зубьев (зубья могут быть прямые и косые).

3.88. Планетарные передачи широко применяют в автомобилях, тракторах, станках, приборах.

3.90. В передаче (см. рис. 3.63) модули и силы в зацеплении одинаковы. С учетом того, что внутреннее зацепление по своим свойствам прочнее внешнего, при одинаковых материалах колес достаточно рассчитать только внешнее зацепление.

3.91. В проектировочном расчете планетарных передач для каждой пары зацепления определяется делительный диаметр dx , по которому вычисляют модуль т = dxlzv Округлив найденное значение т до ближайшего большего стандартного (табл. 3.1), по табл. 3.3 определяют геометрические параметры зубчатой пары шестерня—колесо.

3.93. Волновая передача может обеспечить одновременное зацепление большого числа пар зубьев (в обычной передаче еа = 1,4 + 1,6). Точность изготовления деталей генератора волн и их взаимное расположение на валу оказывают существенное влияние на качество волновых передач. Неуравновешенность генератора волн приведет к возникновению значительных динамических нагрузок, вибрации и т. д.

Лекция 3.16 Самостоятельно

Глава 4

ПЕРЕДАЧА ВИНТ - ГАЙКА

Дата добавления: 2019-09-13; просмотров: 423; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!