Распознавание и оценка дефекта

При срабатывании индикаторов дефекта дефектоскописту необходимо:

1. Убедиться, что срабатывание не было вызвано отрывом, перекосом преобразователя или влиянием краевого эффекта.

Для современных дефектоскопов, позволяющих реализовать развертку сигнала на комплексной плоскости, отличительным признаком срабатывания над дефектом и ложного срабатывания является сдвиг фазового угла сигнала.

В любом случае необходимо повторно просканировать место, где произошло срабатывание индикаторов несколько раз, снизив скорость сканирования до минимально допустимой. В случае если срабатывание индикаторов дефекта не повторяется с большой долей вероятности можно предположить, что срабатывание было вызвано отрывом, перекосом преобразователя или влиянием краевого эффекта. В этом случае необходимо продолжить выполнение контроля детали.

2. В случае если при повторном сканировании срабатывание регулярно повторяется необходимо внимательно осмотреть (по возможности с использованием переносной лампы, направляя ее лучи под разными углами) и ощупать подушечками пальцев подозрительное место. В случае обнаружения неровностей поверхности, рисок, забоин, задиров, наплывов металла и т.п. необходимо изменить траектории сканирования так чтобы не пересекать указанные неровности но, в тоже время, обеспечить достоверность контроля и выявление возможных дефектов, развивающихся от неровностей, представляющих собой концентраторы напряжений.

|

|

|

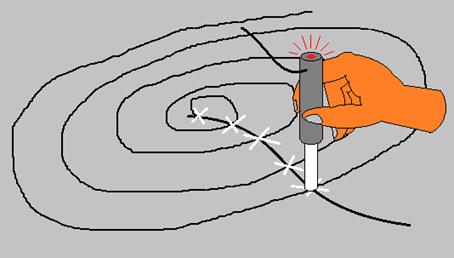

3. В случае если при осмотре поверхности не обнаружено неровностей но наблюдается устойчивое срабатывание индикаторов дефекта необходимо отметить точку срабатывания мелом (что бы не потерять ее в ходе дальнейших манипуляций) и провести параллельное сканирование слева – справа и снизу – сверху от точки первоначального срабатывания индикаторов, с уменьшенным до 3 – 5 мм шагом. Также возможно сканирование по расходящейся спирали. Если при этом срабатывания будут продолжаться необходимо отмечать места новых срабатываний мелом и в случае выстраивания этих отметок в линию осмотреть этот участок с использованием переносной лампы и лупы (при необходимости зачистить до металла) и убедиться в наличии трещины.

При распознавании дефекта целесообразно также перевести дефектоскоп в ручной режим и просканировать место обнаружения трещины для определения ее длины и ориентации. При этом скорость сканирования может быть снижена до нуля, а дефектоскопист ориентируется по показаниям стрелочных или жидкокристаллических индикаторов прибора. При расположении преобразователя непосредственно над трещиной наблюдается максимум сигнала преобразователя. В случае если выбран так же и статический режим работы дефектоскопа, то индикаторы дефекта при неподвижном расположении над трещиной или при движении вдоль нее будут светиться и издавать непрерывный звук.

|

|

|

Рисунок 7.14 – Действия при распознавании дефекта

4. В некоторых случаях устойчивое срабатывание индикаторов дефекта вызывает наличие зоны локальной неоднородности электромагнитных свойств материала объекта контроля. Распознать такую зону можно ориентируясь на ее геометрические размеры. В отличие от трещины имеющей ярко выраженное преобладание одного размера (длины над шириной раскрытия) зона локальной неоднородности (например магнитное пятно) характеризуется значительной протяженностью по обоим направлениям.

Следует помнить, что неоднородность электромагнитных свойств материала объекта контроля наблюдается в местах термической, механической, химической обработки металла и т.п.

При распознавании зоны локальной неоднородности необходимо ориентироваться на показания стрелочных или жидкокристаллических индикаторов дефектоскопа в ручном режиме. При пересечении трещины будет наблюдаться резкое возрастание и убывание сигнала (резкое отклонение стрелки от рабочего нуля и возвращение ее к исходному положению). При пересечении зоны локальной неоднородности наблюдается плавное отклонение стрелки от нуля при приближении к границе зоны (не обязательно в сторону соответствующую обнаружению дефекта), устойчивое новое положение стрелки при движении по зоне (возможны некоторые колебания стрелки около нового положения равновесия), и плавное возвращение к рабочему нулю при завершении прохождения зоны .

|

|

|

Рисунок – 7.15 Распознавание дефекта в ручном режиме по показаниям стрелочного индикатора

5. После распознавания обнаруженного дефекта необходимо оценить его размеры и принять решение о браковке контролируемой детали.

Длина дефекта измеряется с помощью линейки. О глубине дефекта можно судить по показаниям стрелочного или жидкокристаллического индикаторов.

Так если отклонение стрелки на стрелочном индикаторе равны или превышают отклонение при пересечении искусственного дефекта на стандартном образце, то глубина обнаруженной трещины в месте измерения равна или более глубины искусственного дефекта (например 3 мм по СОП Иа 8.896.034).

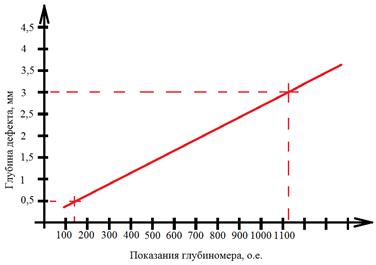

На некоторых типах дефектоскопов показания жидкокристаллического индикатора глубины дефекта (условные единицы), отображающиеся на экране когда амплитуда сигнала превышает пороговый уровень, можно использовать для построения градуировочной зависимости. При этом фиксируют значения индикатора глубины дефекта при многократном пересечении искусственного дефекта глубиной 0,5 мм (на примере СОП Иа 8.896.034) и вычисляют среднеарифметическое значение, затем повторяют процедуру для искусственного дефекта глубиной 3 мм. При этом настройка усиления и порога должны обеспечивать срабатывание индикаторов дефекта. По полученным данным строят градуировочную зависимость величины глубины дефекта от индикации дефектоскопа, которую используют для определения глубины обнаруживаемых трещин. Для качественно построенной зависимости погрешность не превышает 0,25 мм.

|

|

|

а б

в

Рисунок 7.16 – построение градуировочной зависимости: а – показания глубиномера над ИД глубиной 0,5мм; б - показания глубиномера над ИД глубиной 3мм; в – вид градуировочной зависимости

Следует отметить, что плотность вихревых токов в зависимости от глубины проникновения изменяется нелинейно, а значить аппроксимировать градуировочную зависимость линейной функцией не вполне корректно. Это приводит к тому, что при измерении дефектов глубиной 5, 6 мм и более погрешность измерений значительно возрастает.

В некоторых типах дефектоскопов предусмотрена градуировка показаний индикатора глубины дефекта в миллиметрах. В этом случае в построении градуировочной зависимости нет необходимости.

Дата добавления: 2019-08-30; просмотров: 259; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!