КАЛІБРИ ДЛЯ КОНТРОЛЮ ГЛАДКИХ ЦИЛІНДРИЧНИХ ДЕТАЛЕЙ

Задано циліндричне з’єднання Æ80H8/h7. Розрахувати калібри.

Розв’язок.

1. Визначаємо за ДСТУ 2500 - 94 [1] граничні відхилення і розміри отвору (Æ80H8).

ES = 46 мкм; D  = D + ES = 80,0 + 0,046 = 80,046 мм;

= D + ES = 80,0 + 0,046 = 80,046 мм;

EI = 0 мкм; D  = D + EI = 80,0 + 0 = 80,0 мм.

= D + EI = 80,0 + 0 = 80,0 мм.

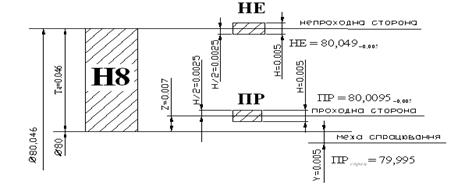

За ГОСТ 24853 – 81 [3], табл. 2 знаходимо дані для розрахунку розмірів калібрів: H = 5 мкм; Y = 5 мкм; Z = 7 мкм; a = 0.

Розрахунок виконавчих розмірів виконуємо за формулами, які приведені в [3], табл. 1.

Найбільший розмір прохідного нового калібру - пробки ПР:

ПР  = D

= D  + Z + H/2 = 80,0 + 0,007 + 0,0025 = 80,0095 мм.

+ Z + H/2 = 80,0 + 0,007 + 0,0025 = 80,0095 мм.

Найменший розмір спрацьованого калібру - пробки ПР  :

:

ПР  = D

= D  - Y = 80,0 - 0,005 = 79,995 мм.

- Y = 80,0 - 0,005 = 79,995 мм.

Найбільший розмір непрохідного калібру - пробки НЕ:

НЕ  = D

= D  + H/2 = 80,046 + 0,0025 = 80,049 мм.

+ H/2 = 80,046 + 0,0025 = 80,049 мм.

Отже, виконавчі розміри калібру - пробки Æ80 Н7:

ПР = 80,0095  мм;

мм;

ПР  = 79,995 мм;

= 79,995 мм;

НЕ = 80,049  мм.

мм.

Побудуємо схему розміщення полів допусків калібру - пробки Æ80 Н7 у відповідності до [3], кресл. 1 (рис. 2.1, ст.11).

2. Визначаємо за [1] відхилення і розміри валу (Æ80 h7).

es = 0 мкм; d  = d + es = 80,0 + 0 = 80,0 мм;

= d + es = 80,0 + 0 = 80,0 мм;

ei = -30 мкм; d  = d + ei = 80,0 + (-0,030) = 79,970 мм.

= d + ei = 80,0 + (-0,030) = 79,970 мм.

За ГОСТ 24853 - 81 [3], табл. 2 знаходимо дані для розрахунку розмірів калібрів: H  = 5 мкм; H

= 5 мкм; H  = 2 мкм; Y

= 2 мкм; Y  = 3 мкм; Z

= 3 мкм; Z  = 4 мкм.

= 4 мкм.

Розрахунок виконавчих розмірів виконуємо за формулами, які приведені в [3], табл. 1.

Примітка. В даній таблиці у формулах розміри отворів і валів позначені однаково - літерою D з відповідними індексами .Для зручності, згідно означення в п. 1.1, будемо використовувати позначення розміру валу d.

|

|

|

Найменший розмір прохідного нового калібру - скоби ПР:

ПР  = d

= d  - Z

- Z  - H

- H  /2 = 80,0 - 0,004 - 0,0025 = 79,994 мм.

/2 = 80,0 - 0,004 - 0,0025 = 79,994 мм.

Найбільший розмір спрацьованого калібру - скоби ПР  :

:

ПР  = d

= d  + Y

+ Y  = 80,0 + 0,003 = 80,003 мм.

= 80,0 + 0,003 = 80,003 мм.

Найменший розмір непрохідного калібру - скоби НЕ:

НЕ  = d

= d  - H

- H  /2 = 79,970 - 0,0025 = 79,968 мм.

/2 = 79,970 - 0,0025 = 79,968 мм.

Отже, виконавчі розміри калібру - скоби Æ80 h7:

ПР = 79,994  мм;

мм;

ПР  = 80,003 мм;

= 80,003 мм;

НЕ = 79,967  мм;

мм;

Рис. 2.1 Схема розміщення полів допусків калібру - пробки Æ80 Н7.

3. Визначаємо розміри контрольних калібрів для калібру - скоби.

Найбільший розмір для контролю прохідного нового калібру - скоби:

К - ПР  = d

= d  - Z

- Z  + H

+ H  /2 = 80,0 - 0,004 + 0,001 = 79,997 мм.

/2 = 80,0 - 0,004 + 0,001 = 79,997 мм.

Найбільший розмір для контролю непрохідного нового калібру - скоби:

К-НЕ  = d

= d  + H

+ H  /2 = 79,981 + 0,001 = 79,971 мм.

/2 = 79,981 + 0,001 = 79,971 мм.

Найбільший розмір для контролю спрацьованого калібру скоби:

К-I  = d

= d  + Y

+ Y  + H

+ H  /2 = 80,0 + 0,003 + 0,001 = 80,004 мм.

/2 = 80,0 + 0,003 + 0,001 = 80,004 мм.

Отже, виконавчі розміри для контролю калібру - скоби Æ80 h6:

К – ПР = 79,997  мм;

мм;

К-НЕ = 79,971  мм;

мм;

К-I = 80,004  мм.

мм.

Побудуємо схему розміщення полів допусків калібру - скоби Æ80 h7 у відповідності до [3], кресл. 5 (рис. 2.2).

Рис.2.2Схема розміщення полів допусків калібр – скоби Æ80 h7.

Ескізи калібру – пробки і калібру – скоби показані на рис. 2.3.ст. 13.

Рис.2.3 Ескізи калібру – пробки і калібру – скоби.

РОЗМІРНІ ЛАНЦЮГИ

|

|

|

На рис. 3.2 показаний вузол кріплення диску ротора 1 на валу 5. Крутний момент диску ротора передається через пальці 4, призначення яких полягає в захисті машини і двигуна від перевантажень. За службовим призначенням пристрою необхідно, щоб зазор між диском ротору і ступицею 3 був витриманий в межах від 1,1 до 1,3 мм. Ступиця на валу кріпиться ковпаком – гайкою 2. Необхідно визначити допуски (відхилень) для всіх розмірів деталей, які впливають на величину вказаного зазору.

1. В даній задачі замикальною ланкою є зазор В∆. Приймаємо номінальний розмір цього зазору В∆ = 1 мм. Тоді, згідно завдання:

[В∆max] = 1,2 мм; [В∆min] = 0,2 мм;

[ES∆] = +0,2 мм; [EI∆] = -0,8 мм;

[∆c∆] = -0,3 мм; [T∆] = 1,0 мм.

а)  б)

б)

2. За рис. 3.1, а визначаємо ланцюг розмірів, які впливають на зміну замикаючої ланки і складаємо схему розмірного ланцюга (рис. 3.2. б). Зменшувальною є ланка В3, всі інші – збільшуючими.

3. Номінальні розміри складових ланок: В1 = 12 мм; В2 = 17 мм; В3 = 37 мм; В4 = 9 мм. Складаємо рівняння розмірного ланцюга (3.1):

В∆ = (В1 + В2 + В4 ) - В3 = (12 + 17 + 9) – 37 =1 (мм).

Отже, номінальні розміри складових ланок призначені правильно.

4. Розрахуємо допуски складових ланок за способом одного квалітету. За формулою (3.14) ст.23 і табл. 3.1 визначаємо середнє число одиниць допуску складових розмірів:

|

|

|

мкм;

мкм;

По табл. 3.2 знаходимо, що таке число одиниць допуску відповідає наближено 12 – му квалітету в ЄСДП. Приймаємо, що така точність в даних умовах доцільна.

5. Таким чином, допуски складових розмірів з врахуванням степені складності виготовлення приймаємо згідно [1]: T1 =180 мкм; T2 = 180 мкм; T3 =250 мкм; T4 = 150 мкм.

Перевіряємо правельність призначення допусків складових ланок за рівнянням (3.4):

T∆ = 0,18*2 + 0,25 + 0,15 = 0,76 < [T∆] » 1,0 мм.

6. Призначаємо граничні відхилення на всі складові розміри виходячи з економічної доцільності виготовлення. Для ступеневих ланок В1 призначаємо відхилення js, тобто Dс1 =0. Для B3 призначаємо граничне відхилення js,тобто Dс3= 0. Для B4 призначаємо граничне відхилення c, тобто Dс4 = EI + 1/2T4 = = -0.155 мм ( EI = -0.230 мм). Тоді середнє відхилення поля допуску В2 = Вх (див. 3.18) [8], стор. 24:

Dс2 = Dcxзб = Dс3 – (Dс1 + Dс4) + [DсD]

Граничні відхилення В2 = Вх (3.19) [8], стор. 24:

ЕS2= ЕSx = Dcxзб + 1/2T2 = –145 + 90= –55мкм;

EI2 = EIx = Dcxзб – 1/2Т2 = –145 – 90 = –235 мкм.

Одержані значення близькі до 17d12  ; Dc2 = –140 мкм.

; Dc2 = –140 мкм.

Прийняті розміри і відхилення заносимо в табл. 3.1:

Таблиця 3.1

| Позначення ланок | Можлива кінцева технологічна операція | Розміри і відхилення, мм | Примітка |

| BD | Складання | 1

| За умовою |

| B1 | Токарна обробка | 12±0,090 | 12 js12 |

| B2 | Токарна обробка | 17

| 17d12 |

| B3 | Токарна обробка | 37±0,125 | 37 js12 |

| B4 | Токарна обробка | 9

| 9c12 |

|

|

|

7. Правильність призначення граничних відхилень перевіряємо за формулами (3.8), (3.9), (3.10) [8], стор. 22:

ESD = (Dc2 +Dc1 + Dc4) - Dc3 + 1/2TD = (–140 + 0 – 155) – 0 + 380 = 0,085 ≤ [ESD] = = 0,2 мм;

EID = (Dc2 +Dc1 + Dc4) – Dc3 – 1/2TD = (–140 + 0 – 135) –0– 380 = –0,655 ≥ [EID] = = – 0,8 мм , тобто граничні відхилення складових ланок призначені правильно.

Дата добавления: 2019-09-02; просмотров: 353; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!