РІЗАННЯ МЕТАЛІВ І ЇХНІХ СПЛАВІВ

При дуговому різанні металів розплавлювання металу в зоні різа здійснюється теплом електричної дуги, що горить між електродом і металом, що розріжеться. Видалення розплавленого металу із зони різа може відбуватися різними способами: за рахунок сил ваги, видуванням струменем повітря або газу, за рахунок згоряння металу, чиряку кисню й видування продуктів окислів.

Дугове електричне різання. Це різання засноване на виплавленні металу по лінії різа теплотою електричного дугового розряду. Дуга збуджується вугільним або сталевим електродом. Розплавлений метал стікає по стінках поглиблення, що утвориться, - різа під дією власної маси й незначного тиску дуги. Якість різа й продуктивність різання низькі. Цей спосіб є підсобним процесом при зварочно-монтажних роботах.

Повітряно-дугове різання

Сутність повітряно-дугового різання полягає у вьіплавлении металу з лінії різа електричною дугою, що горить між кінцем вугільного електрода й металом, і видаленні розплавленого рідкого металу струменем стисненого повітря. Недоліком цього способу різання є навуглеводження поверхневого шару металу. Розділове й поверхневе різання використовують для різання листового й профільного металу, видалення дефектних ділянок зварених швів, зняття фасок і оброблення кореня шва зі зворотної сторони (мал. 17.1). Поверхневому різанню піддають більшість чорних і кольорових металів, розділової — вуглеводисті й леговані сталі, чавун, латунь. Однак кольорові метали й чавун піддаються різанню гірше, ніж стали. Різання виконують за допомогою вугільних, вугільних обміднених і вугільно-графітових електродів діаметром 6—12 мм. При розділовому різанні електрод повинен бути втоплений у метал, що розріжеться під кутом

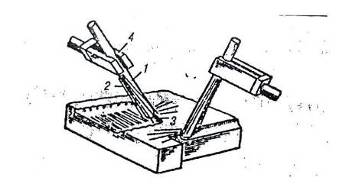

Рис. 1,7.1. Схема процесу повітряно-дугового різання:

1 — електрод, 2 — струмінь повітря, 3 — цуги, 4 — різак ( праворуч- строжка вузької канавки, ліворуч — широкої канавки)

60-90° до поверхні металу, а при поверхневому різанні — під кутом до 30°. У міру обгорання електрод поступово висувають із губок. Натискати на нього не рекомендується, тому що при нагріванні він стає неміцним і може зламатися. Поверхня різа виходить рівною й гладкою. Ширина канавки різа більше діаметра електрода.

Апаратура й матеріали. Комплект апаратури для повітряно-дугового різання складається з різака, джерел струму, стисненого повітря й відповідних кабелів і рукавів.

Як електроди використовують вугільні, графітові й графітовані циліндричні стрижні діаметром 6—20 мм або пластинчасті електроди перетином до 400 мм2. Довжина електродів — 250—350 мм. Бажано застосовувати обміднені електроди, які менше окисляються, чим звичайні графітові електроди.

Різак для повітряно-дугового різання має затискний пристрій для закріплення електрода й соплову систему для подачі стисненого повітря в зону ріжучої дуги. Струм і повітря підводять до різака за допомогою комбінованого кабель-шланга. Різаки постачені клапанним повітряно- пусковим пристроєм. Серійно випускаються дві моделі повітряно-дугових різаків: РВДм-315 і РВДл-1200 «Раздан». Перший різак розрахований на роботу в монтажних умовах, а другий - у ливарному виробництві. Визначальний параметр різака, з яким зв'язані його конструкція, маса й продуктивність різкі, - сила струму. Для різака Рвдм-315 вона становить 315 А, а для різака «Раздан» - 1200 А. Технічні дані різаків дані в табл. 17.1.

Повітряно-дугове різання виробляється на постійному або змінному струмі. Джерелами постійного струму служать зварювальні перетворювачі або випрямлячі однопостові й багатопостові. При роботі на змінному струмі використовують трансформатори з низькою напругою холостого ходу й твердої вольтамперною характеристикою або потужні джерела змінного струму.

Таблиця 17.1

| Технічні дані ручних повітряно-дугових резаков | ||||||

| Різак | Призначення | Номінальний струм, А | Маса виплавлюваного металу, кг/год | Номінальна витрата повітря, м'/год* | Діаметр електродів, мм | Маса різака, кг |

| Рвдм-315 | Монтажні роботи | 315 | 9,5 | 20 | 6-10 | 0,8 |

| Рвдл-1200 «Раздан» | Обробка лиття | 1200 | 20,0 | 30-40 | 15x25 | 1,6 |

* Тиск повітря на вході в різак не більше 0,63 МПа.

Різання виробляється при силі змінного струму 1000 А и застосовуються для обробки чавунних виливків.

Повітря подається під тиском 0,4—0,6 МПа від повітряної магістралі або від компресора продуктивністю 20—30 муч і більше. Повітря повинен бути чистим, тому обов'язково використання масловологовідділювачів

Техніка й технологія різки. Перед початком різання необхідно очистити металевою щіткою оброблювану поверхню металу й підібрати діаметр електрода залежно від необхідної ширини й глибини канавки.

При включеній напрузі джерела електрод направляють у точку початку різа під кутом 30—45° до оброблюваної поверхні, наближають його до зіткнення з металом і збуджують дугу. Одночасно здійснюють подачу повітря. Метал, що розплавляється, викидається під впливом струменя повітря, що випливає із сопла різака уздовж електрода. У різультаті на поверхні оброблюваного металу утвориться поглиблення у вигляді канавки. Поступово переміщають електрод уздовж осі, утвориться поглиблення потрібної глибини. Потім переміщають електрод по наміченій лінії, підтримуючи постійної глибину канавки. При необхідності одержання широких канавок електроду поряд з осьовою подачею й рухом уздовж різа надають поперечні зворотно-поступальні переміщення.

Ручне розділове різання виконується аналогічним образом, але кут між електродом і оброблюваною поверхнею встановлюють 60—90°. При товщині металу, що розріжеться, не менш 20 мм електрод втоплюють у метал, що розріжеться на всю глибину й рівномірно переміщається з утворенням наскрізного прорізу.

При різанні металу товщиною більше 20 мм електрод рівномірно переміщають уздовж лінії різа й одночасно роблять поступально-зворотні рухи нагору — долілиць. Періодично електрод висувають так, щоб виліт не перевищував 10 мм.

Режими поверхневого повітряно-дугового різання наведені в табл. 17:2, а режими розділового різання — у табл. 17.3.

Таблиця 17.2

Орієнтовні режими поверхневого повітряно-дугового різання (постійний струм, зворотна полярність) низкоуглеродистой і високолегованої сталі

| Ширина канавки, мм | Глибина канавки,мм | Діаметр електрода, мм | Сила струму, А | Швидкість повітряно-дугового різання стали, мм/хв | |

| низкоуглеродистой | високолеговано ї 1Х18Н9Т | ||||

| • -' в-в- • 9- "Д-ю | ""И 8 16 | 66 | 290 240 | 300 500 | 390 610 |

| 11 12 13 | 18 9 | 8 10 | 350 420 500 | 300 500 300 | 390 640 390 |

| 10 | 410 | 500 | 640 | ||

Таблиця 17.3

Режими розділового повітряно-дугового різання низкоуглеродистих сталей

| Товщина металу, що розріжеться, мм | Сила струму, А | Тиск повітря, МПа | Діаметр електрода, мм | Ширина різа, мм |

| 5 25 | 200-240 370-390 | 0.6 0,5 | 48 | 6 10 |

| 25 | 500-580 | 0,6 | 12 | 14 |

Найбільша продуктивність досягається при роботі на постійному струмі зворотної полярності. Кількість виплавлюваного з порожнини різа металу пропорційно силі струму.

При повітряно-дуговому різанні повітря можна замінити киснем, що подається на розплавлений метал на деякій відстані від дуги, а вугільний електрод — металевим, для чого на звичайний електродотримач кріпиться кільцева насадка, черіз яку до місця різа подається стиснене повітря.

Киснево-дугове різання

Киснево-дугове різання застосовують для вуглеводистих і легованих сталей, кольорових металів і чавуну. Від дугового різання цей спосіб відрізняється тим, що на нагрітий до плавлення метал подають струмінь кисню, що інтенсивно окисляє метал і видаляє з розрізу окисли, що утворяться. При згорянні металу й струменю кисню утвориться додаткове тепло, що прискорює процес різання. По чистоті обробки киснево-дугове різання не уступає кисневій, а по продуктивності в ряді випадків перевершує її. Різання ведуть трубчастими металевими, керамічними й звичайними електродами для ручного зварювання. Для стійкого горіння дуги на трубку наносять покриття. Трубчасті електроди використовують для різання профільного прокату, пакетного різання й вирізки отворів у сталевих конструкціях товщиною до 100 мм. Для різання кінець електрода при включеному джерелі харчування обпираються на поверхню, що розріжеться під кутом 80—85° до неї. козирок, що утвориться на кінці електрода, з покриття забезпечує необхідну для різання довжину дуги.

При різанні звичайними електродами з покриттям до електродотримача для ручного зварювання приєднують спеціальну приставку, за допомогою якої подається струмлячи ріжучого кисню.

Плазмене різання

Сутність процесу полягає у використанні як джерело нагрівання металу стовпа, що розріжеться, стислої електричної дуги, що обдувається газом. У різультаті обдува внутрішня поверхня стовпа газу, що стикається з дугою, нагрівається й іонізується, тобто розпадається на позитивно й негативно заряджені частки й перетворюється в потік плазми з високою щільністю енергії й температурою порядку 15 000°С.Стисла дуга інтенсивно розплавляє метал, що розріжеться по лінії різа.

Процес плазмоутворення може вестися по двох схемах:

• плазменною дугою прямої дії, порушуваної між електродом і виробом, що включено в електричне коло;

• плазменним струменем, тобто дугою непрямої дії, порушуваної між двома електродами, а виріб в електричне коло не включено.

Перша схема більше продуктивна й тому набагато частіше при міняється, чим друга, котра використовується в основному для плазменного напилювання покриттів. Розділове плазменне різання виробляється на постійному струмі прямої полярності. Поверхневе плазменне різання застосовується рідко.

З економічної точки зору, різання плазменною дугою доцільні для обробки вуглеводних і легованих сталей товщиною до 50 мм, міді товщиною до 80 мм, алюмінію і його сплавів товщиною до 120 мм, чавуну - до 90 мм.

Плазмоутворрючі гази. Для реалізації плазменного різання використовують різні плазмоутворюючі гази: активні (кисень, повітря) і неактивні (аргон, азот, водень і ін.).

Теплофізичні й хіміко-металургійні властивості робочих газів істотно впливають на якість і швидкість різання.

Вибір плазмоутворрючого середовища виробляється залежно від властивостей і товщини металів, що розріжуться, призначення й умов різання. Так, активні плазмоутворрючі гази (киснезмістовні суміші) застосовуються переважно для різання чорних металів, а неактивні гази і їхньої суміші — для різання кольорових металів і їхніх сплавів.

Устаткування. Для плазменного різання, як і для кисневого, використовують стаціонарні й переносні машини, а також напівавтоматичні установки для мащинного й ручного різання.

Стаціонарні машини застосовуються для різання листового прокату більших розмірів. Переносні машини й напівавтомати доцільно використовувати для різання листового прокату прямолінійної й криволінійної форми із чорних і кольорових металів.

Комплекти апаратури КДП-1 і КДП-2 для ручного плазменного різання призначаються для різання алюмінію, міді й високолегованих сталей товщиною до 30—60 мм.

Комплект КДП-1 має різак РДП-1 з водяним охолодженням, призначений для різання алюмінію товщиною до 80 мм, нержавіючої сталі — до 60 мм і міді — до 40 мм. Як газ використовуються аргон, азот і водень. КДП-2 допускає різання алюмінію товщиною до 50 мм, стали — до 40 мм і міді — до 20 мм. Різак цього комплекту РДП-2 має повітряне охолодження й може бути використаний на монтажних роботах при будь-яких температурах. КДП-1 і КДП-2 варто укомплектовувати на час виконання робіт з різання прийнятними зварювальними випрямлячами й перетворювачами. При цьому необхідно мати на увазі, що чинними правилами техніки безпеки для ручний плазменной різання дозволена максимальна величина напруги холостого ходу джерела харчування 180 У.

Для машинного різання застосовують установки марок АПР-402, АПР- 404, УВПР «Київ», Опр-Б і др. Установка АПР-402 може робити різання чорних і кольорових металів і їхніх сплавів товщиною до 160 мм. Вона призначена для комплектування стаціонарних машин термічного різання й забезпечує розкрій листового матеріалу, різання труб і круглого прокату.

Установка УВПР «Київ» призначена для різання металу товщиною до 60 мм (по алюмінію). Вона складається із блоку живлення, шафи керування й плазмотрона ВПР-9 з вихровою системою стабілізації дуги. Плазмоутворрючий газ — повітря. Установка використовується для комплектовки машин портального й портально-консольного типів.

Плазмотрони. Основним ріжучим інструментом при плазменному різанні є плазмотрон. Існує велика розмаїтість типів і конструкцій плазмотронів.

Найбільше поширення одержали плазмотрони постійного струму з газовою стабілізацією дуги й зі стрижневими електродами — Катодами, що переважно не плавляться.

Матеріалом катода при повітряно-дуговому різанні служить лантанірований вольфрам або цирконій, запресований у мідну вставку.

Стабільність горіння плазменної дуги, як основної, так і чергової, залежить від витрати газу. Ця величина повинна бути оптимальної.

При недостатній витраті (тиску) газу при горінні основної дуги він весь іонізується в об'ємі каналу сопла. Тому що ні «холодної» діелектричного прошарку плазмоутворюючого газу, то відбувається перекидання основної дуги на сопло (ефект подвійного дугоутворення). Це приводить до руйнування сопла й зупинці процесу різання.

При великій витраті газу він не встигає іонізуватися усередині сопла, плазма не утвориться, дуга гасне.

Для іонізації аргону потрібна напруга до 100 У, азоту — 150—160 У, повітря — 300 У. Цим положенням необхідно керуватися при виборі джерела струму. Для плазменного різання краще використовувати джерела постійного струму із твердою характеристикою. Для різання на азоті можна використовувати випрямляч ВПР-401 з напругою холостого ходу 180 У, для різання на повітрі — ВПР-402М, ВПР-602 з напругою холостого ходу 300 У.

Для різання на аргоні звичайно застосовуються два джерела постійного струму, з'єднаних за паралельною схемою.

При різанні необхідно підтримувати постійним відстань між торцем сопла плазмотрона й поверхнею листа, що дозволяється. 'Звичайно ця відстань становить 3—15 мм. Припинення різа здійснюється автоматично розривом дугового стовпа при сході плаз-мотрона з листа.

Швидкість різання задається технологічними режимами, що рекомендуються (табл. 17.4-17.6) - залежно від матеріалу, що розріжеться, його товщини й сили струму.

При швидкості різання менше оптимальної різ стає ширше внизу, а при швидкості більше оптимальної — різ звужується. Мінімальна різниця в ширині різа між його верхніми й нижніми ділянками досягається при швидкості різання, близької до оптимального.

Режими різання й склад плазмоутворюючих газів визначаються маркою металу, що розріжеться, вимогами, пропонованими до якості різа, і використовуваним устаткуванням.

Ручне різання виконується по розмітці або направляючої, а машинне різання - по шаблонах, фотокопірам і програмам контурного керування.

При виборі режиму різання необхідно враховувати, що зі збільшенням сили струму й витрати повітря знижується ресурс роботи електрода й сопла плазмотрона. Необхідно завжди прагнути до роботи на мінімальному струмі, що забезпечує задану продуктивність.

Плазменне різання низковуглеводних сталей робиться переважно із застосуванням повітряно-плазменних методів. Цей процес раціональний для ручного різання сталі товщиною до 40 мм і машинного різання листів товщиною до 50-60 мм.

Орієнтовні режими машинного різання низковуглеводистої сталі з використанням установки типів «Київ» і АПР наведені в табл. 17.4.

Таблиця 17.4

Орієнтовні режими воздушно-плазменной різання низкоуглеродистой стали*

| Сила струму дуги,А | Швидкість різання стали (м/хв) при товщині листа, мм | |||||

| 10 | 20 | 30 | 40 | 50 | 60 | |

| 200 | 1,9 | 0,9 | — | — | ||

| 300 | 3,1 | 1,6 | 0,9 | 0,5 | ||

| 400 | 3,7 | 2,4 | 1,5 | 0,7 | 0,5 | 0,4 |

* Діаметр сопла 3,0 мм при різанні стали товщиною до 30 мм, 4,0 мм при різанні сталі товщиною більше 30 мм; витрата повітря 6 мУч.

Різання високолегованих сталей. Плазменне різання раціонально використовувати для обробки легованих сталей товщиною менш 100 мм. При більшій товщині металу звичайно використовують киснево-флюсове різання.

Найбільше застосування при машинному різанні корозійно-стійких сталей одержало повітряно-плазменне різання. Стиснене повітря використовується для різання товщин до 50-60 мм. Для ручного різання цих же товщин може бути використаний чистий азот, а для машинного різання товщин більше 50-60 мм - суміші азоту з воднем або киснем. Зразкові дані про повітряно-плазменного різання високолегованих сталей наведені в табл. 17.5.

Таблиця 17.5

Зразкові режими воздушно-плазменной машинного різання коррозионно-стійких сталей

| Товщина металу, що розріжеться, мм | Діаметр сопла, мм | Сила струму, А | Витрата повітря, мУч | Напруга, В„ | Швидкість,, м/хв |

| 5-15 | 2 | 250-300 | 2,4-3,0 | 140-160 | 5,5-2,6 |

| 16-30 | 3 | 250-300 | 2,4-3,0 | 160-180 | 2,2-1,0 |

| 31-50 | 3,-,:л | 250-300 | 2,4-3,0 | 170-190 | 1,0-0,3 |

* Дані наведені для установки «Київ».

Різання алюмінієвих сплавів. Плазменне різання застосовується для обробки листів з алюмінієвих сплавів товщиною до 200 мм. Різання алюмінієвих сплавів товщиною 5—20 мм можна виконувати з використанням азоту або повітря в якості плазмоутворюючого газу. При обмежених вимогах по якості й деякому зниженні продуктивності варто застосовувати повітря замість азоту. При цьому діапазон розріджуваних товщин може бути розширений у три рази.

Різання алюмінієвих сплавів товщиною від 20 до 100 мм доцільно виконувати в азотно-водневих сумішах зі змістом 65— 68 % азоту й 32—35 % водню. У цьому випадку більший зміст водню приводить до насичення поверхні різа воднем.

Орієнтовні режими машинної повітряно-плазменного різання алюмінієвих сплавів наведені в табл. 17.6.

Таблиця 17.6

Орієнтовні режими повітряно-плазменного різання алюмінієвих сплавів*

| Струм дуги, А | Швидкість різання алюмінію (м/хв) при товщині листа, мм | ||||||

| 10 | 20 | зо | 40 | 50 | 60 | 70 | |

| 200 | 3,0 | 1,6 | 0,8 | — | — | — | — |

| 300 | 5,3 | 2,9 | 1,8 | 1,3 | 0,8 | 0,6 | — |

| 400 | 11,1 | 4,0 | 2,5 | 1,6 | 0,9 | 0.7 | 0.6 |

* Дані наведені для установки типу АПР-404.

Дата добавления: 2019-09-02; просмотров: 2311; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!