Второй этап компоновки редуктора

Второй этап компоновки имеет целью конструктивно оформить зубчатые колёса, валы, корпус, подшипниковые узлы и подготовить данные для проверки прочности валов и некоторых других деталей.

Вычерчиваем шестерню и колесо по конструктивным размерам, найденные ранее.

Конструируем узел ведущего вала:

а) наносим осевые линии, удаленные от середины редуктора на расстояние l1. Используя эти осевые линии, вычерчиваем в разрезе подшипники качения;

б) вычерчиваем крышки подшипников с уплотнительными прокладками и болтами.

Аналогично конструируем узел ведомого вала.

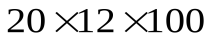

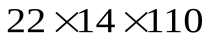

На ведущем и ведомом валах применяем шпонки призматические со скруглёнными торцами по ГОСТ 23360-78. Вычерчиваем шпонки.

Непосредственным измерением уточняем расстояние между опорами и расстояния, определяющие положение зубчатых колёс относительно опор. При значительном изменении этих расстояний уточняем реакции опор и вновь проверяем долговечность подшипников.

Проверка прочности шпоночных соединений.

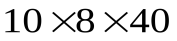

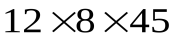

Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360-78

(см. табл. 8.9, а так же с.170[1]).

Материал шпонок – сталь 45 нормализованная. Исполнение шпонок

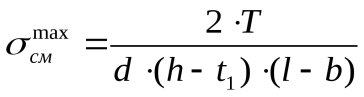

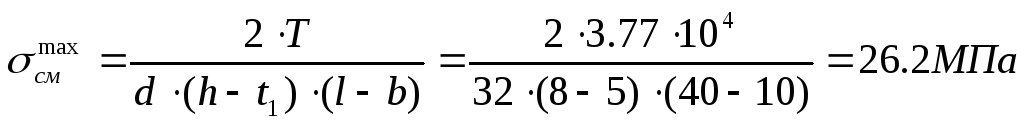

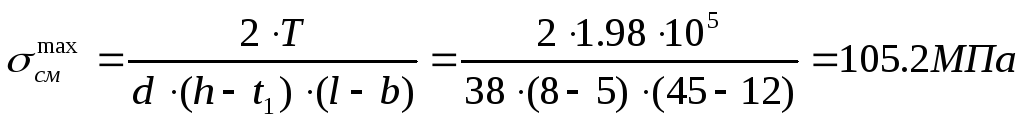

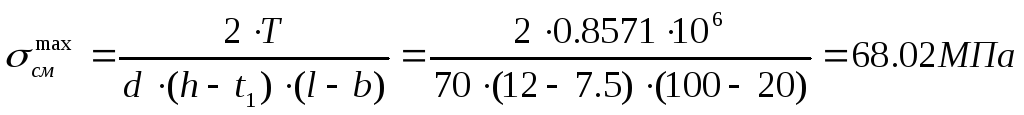

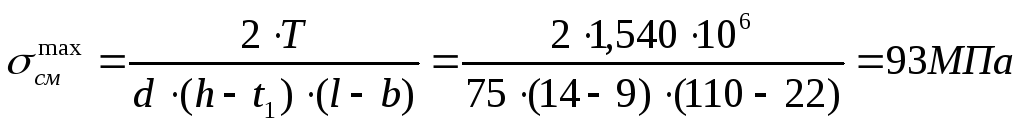

Напряжения смятия и условие прочности по формуле:

≤

≤  ,

,

где Т - передаваемый вращающий момент, d - диаметр вала в месте установки шпонки,

lp=l - b – рабочая длина шпонки при скругленных торцах, h - высота шпонки, b - ширина шпонки, l - длина шпонки.

|

|

|

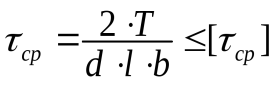

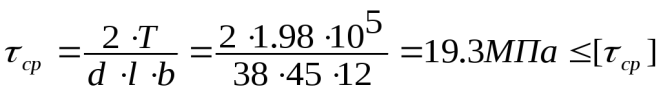

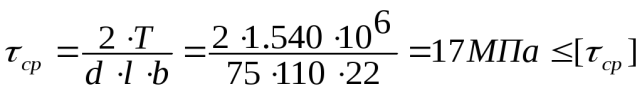

Для расчета на срез воспользуемся формулой:

.

.

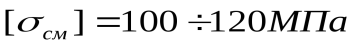

Допускаемые напряжения смятия при стальной ступице  .

.

=600

=600

Ведущий вал:  ,

,  ,

,  ,

,  ,

,  ,

,  ;

;

<

<  .

.

Промежуточный вал:  ,

,  ,

,  ,

,  ,

,  ,

,  ;

;

<

<  ;

;

.

.

Ведомый вал:  ,

,  ;

;

под колесом:  ,

,  ,

,  ,

,  ,

,  ;

;

<

<  ;

;

;

;

под муфтой:  ,

,  ,

,  ,

,  ,

,  ;

;

<

<  ;

;

.

.

Уточнённый расчёт валов

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения – по отнулевому (пульсирующему).

Будем производить расчет для предположительно опасных сечений каждого из валов.

Ведущий вал: (см. рис. 3.1).

Материал тот же, что и для шестерни (шестерня выполнена заодно с валом), то есть сталь 30ХГС, термическая обработка – улучшение.

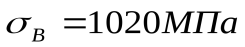

По таблице 3.3, лит. 1 при диаметре заготовки до 90 мм (в нашем случае d=63.2)  .

.

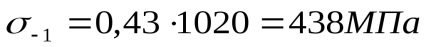

Предел выносливости при симметричном цикле изгиба:

.

.

Предел выносливости при симметричном цикле касательных напряжений:

.

.

Сечение А-А:  .

.

Концентрация напряжений обусловлена наличием шпоночной канавки (см. табл. 8.5, лит.1):  ,

,  .

.

Масштабные факторы (см. табл. 8.8 [1]):  ,

,  .

.

Коэффициенты  и

и  (см. с.163 и 166 [1]):

(см. с.163 и 166 [1]):  ,

,  .

.

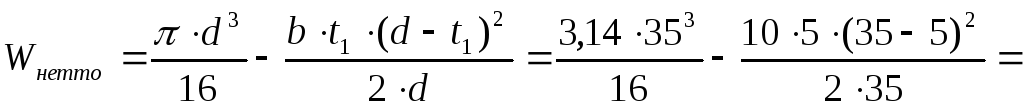

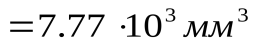

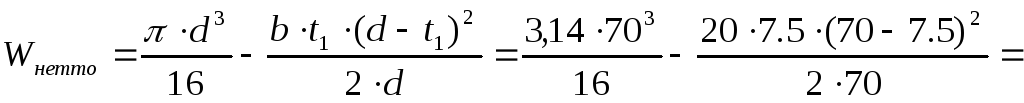

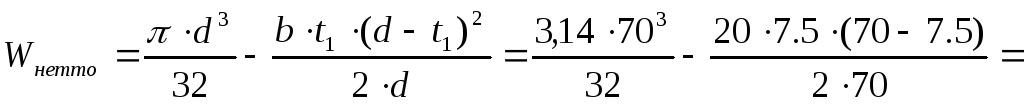

Момент сопротивления кручению (  ,

,  ,

,  ):

):

.

.

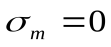

Среднее напряжение  .

.

|

|

|

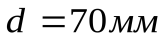

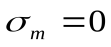

Коэффициент запаса прочности по нормальным напряжениям:

.

.

Результирующий коэффициент запаса прочности для сечения А-А:

.

.

Такой большой коэффициент запаса прочности объясняется тем, что диаметр вала был увеличен при конструировании для соединения его стандартной муфтой с валом электродвигателя.

Ведомый вал (рис. 3.3):

Материал вала – сталь 45, нормализованная.

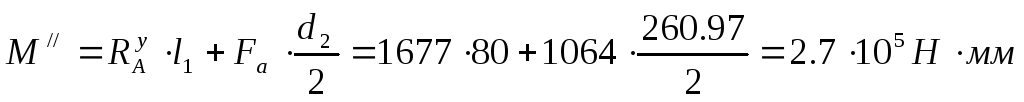

Сечение А-А:  ,

,  ,

,  .

.

Масштабные факторы (см. табл. 8.8):  ,

,  .

.

Коэффициенты  и

и  (см. с.163 и 166 [1]):

(см. с.163 и 166 [1]):  ,

,  .

.

Крутящий момент:  .

.

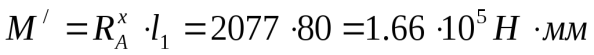

Изгибающий момент в горизонтальной плоскости:

;

;

изгибающий момент вертикальной плоскости:

.

.

Суммарный изгибающий момент в сечении А-А:

.

.

Момент сопротивления кручению (  ,

,  ,

,  ):

):

.

.

Момент сопротивления изгибу(см. табл. 8.5.):

.

.

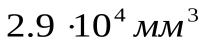

Амплитуда и среднее напряжение цикла касательных напряжений:

.

.

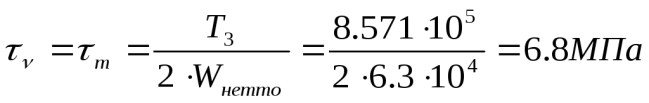

Амплитуда нормальных напряжений изгиба:

.

.

Среднее напряжение  .

.

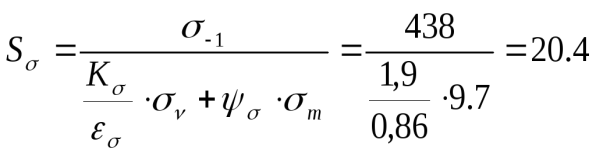

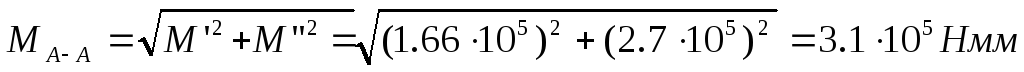

Коэффициент запаса прочности по нормальным напряжениям:

.

.

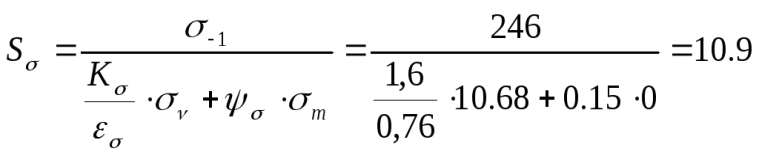

Коэффициент запаса прочности по касательным напряжениям:

.

.

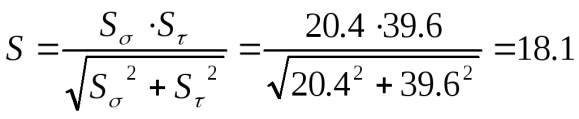

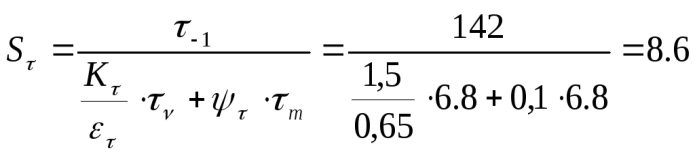

Результирующий коэффициент запаса прочности для сечения А-А:

.

.

Во всех сечениях S > [S].

11. Выбор сорта масла

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм (картерная смазка). Объем масляной ванны определяем из расчета 0.25 куб.дм. на 1 кВт передаваемой мощности: V=0.25×3,75=0,94 дм3.

|

|

|

По табл. 10.8[1] устанавливаем вязкость масла. При контактных напряжениях σН=474 МПа и скорости υ=1,5 м/с рекомендуемая вязкость масла должна быть примерно равна 34·10 -6 м2/с. Принимаем масло индустриальное И-30А (по ГОСТ 20799-75*).

Камеры подшипников заполняем пластичным смазочным материалом УТ-1 (см. табл. 9.14[1]) периодически пополняя его через пресс-маслёнку.

Заключение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины.

Назначения редуктора - понижение угловой скорости и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи - зубчатые колёса, валы,

Лист

Лист

Лист

Лист

подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания подшипников и зацеплений (например, внутри корпуса редуктора может быть помещён шестеренный масляный насос или устройства для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного редуктора).

|

|

|

В результате выполнения данной работы был рассчитан двухступенчатый соосный цилиндрический редуктор с раздвоением мощности, удовлетворяющий заданию, полученному автором работы. Был выбран двигатель Тип 112МВ6. Рассчитанный редуктор удовлетворяет условиям прочности как по напряжениям изгиба, так и по касательным напряжениям. Все детали имеют большой запас прочности. Конструкция рассчитанного редуктора в доработке не нуждается. В процессе конструирования редуктора была предусмотрена установка крышки смотрового отверстия с отдушиной для выравнивания давления внутри редуктора до атмосферного (т.к. даже незначительное повышения давления может привести к выдавливанию смазки через уплотнения). Для удаления загрязненного масла и промывки редуктора было предусмотрено в корпусе редуктора на уровне дна наличие пробки.

Литература

1. Курсовое проектирование деталей машин: Учебное пособие для учащихся машиностроительных специальностей техникумов/С. А. Чернавский, К. Н. Боков, И. М. Чернин и др. – 2-е изд., перераб. и доп. – М.:Машиностроение, 1988. – 416 с.:ил.

2. Таратин Э. М., Фролова Э.Б.: Руководство к выполнению курсового проекта: Методическое руководство для студентов, изучающих курс”Основы конструирования”. – Севастополь: СНИЯЭиП, 2004. – 32 с.:ил.

3.Схемы приведенные в пояснительной записке оформленны в Paint.

Дата добавления: 2019-07-17; просмотров: 209; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!