Проверка долговечности подшипников

Введение

Редуктором называют механизм, выполненный в виде отдельного агрегата и служащий для понижения частоты вращения и повышения крутящего момента на выходе.

Редуктор состоит из корпуса (литого чугунного или сварного стального), в котором помещают элементы передачи - зубчатые колёса, валы,

Лист

Лист

подшипники и т.д. В отдельных случаях в корпусе редуктора размещают также устройства для смазывания подшипников и зацеплений (например, внутри корпуса редуктора может быть помещён шестеренный масляный насос или устройства для охлаждения (например, змеевик с охлаждающей водой в корпусе червячного редуктора).

Работа выполнена в рамках дисциплины «Теория механизмов и машин и детали машин» на основании задания кафедры механики. Согласно заданию, необходимо сконструировать соосный двухступенчатый цилиндрический редуктор с раздвоением мощности для привода

к исполнительному механизму с мощностью на выходе 3.6 кВт и частотой вращения 40 об/мин.

Редуктор выполняется в закрытом варианте, срок службы неограничен. Разработанный редуктор должен быть удобным в эксплуатации, должны максимально использоваться стандартизированные элементы, а также редуктор должен иметь как можно меньшие габариты и вес.

1. Подбор электродвигателя и энерго-кинематический расчёт редуктора.

Привод исполнительного механизма может быть представлен следующей схемой (Рис.1.1.)[1].

|

|

|

Рис. 1.1 - Схема передачи

Нам необходимо рассчитать все эти параметры. Кинематическая схема редуктора приведена на рис. 1.2.

Рис.1.2. - Кинематическая схема редуктора.

Заданная передача представляет собой двухступенчатый редуктор. Соответственно, рассматриваем 3 вала: первый – входной с угловой скоростью  , моментом

, моментом  , мощностью

, мощностью  , частотой вращения

, частотой вращения  ; второй – промежуточный с

; второй – промежуточный с  ,

,  ,

,  ,

,  , и третий – выходной

, и третий – выходной  ,

,  ,

,  ,

,

1 Энерго-кинематический расчет редуктора.

Согласно исходным данных,  об/мин,

об/мин,  КВт,

КВт,

тогда:

.

.

Крутящий момент на третьем валу:

.

.

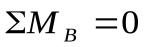

Коэффициент полезного действия редуктора:

КПД пары цилиндрических зубчатых колес

,

,

где

- КПД подшипников качения (см. таблица 1.1) [1],

- КПД подшипников качения (см. таблица 1.1) [1],

тогда:

.

.

Требуемая мощность электродвигателя:

Зная общее КПД и мощность N3 на выходом валу, находим требуемую мощность двигателя, который сидит на первом валу:

.

.

Рекомендованное передаточное отношение для редуктора РЦД: umax=25

Находим частоту вращения двигателя :

nдв=n3*umax:

.

.

Принимаем по ГОСТу 19523-81 электродвигатель:

Тип 112МВ6, с параметрами:

;

;  ;

;  %.(смотри табл. П.1- 1),

%.(смотри табл. П.1- 1),

где s,% - скольжение.

Частота вращения ведущего вала редуктора:

.

.

Теперь можем заполнить первую строку таблицы: n1=nдв,  , величину мощности оставляем равной требуемой, момент определяем по формуле:

, величину мощности оставляем равной требуемой, момент определяем по формуле:

|

|

|

.

.

Взяв его частоту вращения за n1, находим общее передаточное отношение.

Передаточное отношение редуктора:

.

.

Передаточное отношение ступеней редуктора:

Первая ступень

;

;

.

.

Частота вращения промежуточного вала:

;

;

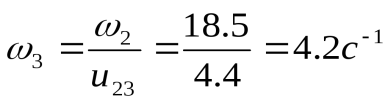

Угловые скорости валов:

входящего:

;

;

промежуточного:

.

.

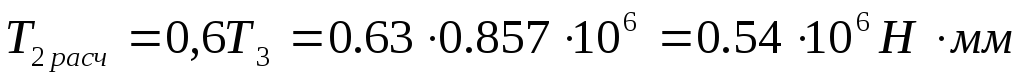

Определение вращающих моментов валов редуктора:

входящего:

;

;

промежуточного:

.

.

Проверка:

;

;

;

;

;

;

.

.

Результаты вычислений приведены в таблице 1.3.

Таблица 1.3. Значение параметров нагрузки валов редуктора

|  , ,

|  , ,

|

|

|

|

| |

| 949 | 99.4 |

| 3.75 |

| 5.4 | |

|

| 175 | 18.5 |

| 3.68 | |||

|

| 4.4 | ||||||

| 40 | 4.2 |

| 3.6 | |||

| 23.7 | ||||||

2. Расчёт зубчатых колес редуктора

Для редуктора РЦД расчет зубчатых передач необходимо начинать с более нагруженой - второй ступени.

II ступень:

Выбор материала

Т.к. в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. III, табл.3.3 [1]): для шестерни: сталь 30ХГС до 150 мм, термическая обработка – улучшение, твёрдость по Бринелю НВ 260.

Для колеса: сталь 40Х свыше 180 мм, термическая обработка – улучшение, твердость по Бринелю НВ 230.

|

|

|

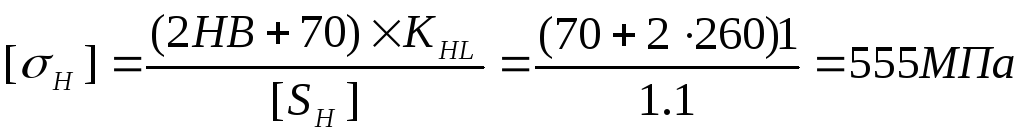

Допускаемое контактное напряжение для зубчатых колёс [формула(3.9) - 1]:

,

,

где  - предел контактной выносливости при базовом числе циклов, КНL- коэффициент долговечности (при длительной эксплуатации KHL=1)

- предел контактной выносливости при базовом числе циклов, КНL- коэффициент долговечности (при длительной эксплуатации KHL=1)

[SH]= 1,1 – коэффициент безопасности для улучшенной стали [1 - c.34].

Для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением):

;

;

Для косозубых колес расчетная допускаемое контактное напряжение определяется [1 - формула (3.10)]

для шестерни  ;

;

для колеса  .

.

Контактное напряжение  .

.

Требуемое условие  выполнено.

выполнено.

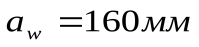

Межосевое расстояние определяем по формуле:  .

.

В соответствии с [2] подберем коэффициенты KHβ, Ka.

Коэффициент KHβ учитывает неравномерность распределения нагрузки по ширине венца. KHβ=1.25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию:

yba=0.63.

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев[1 - формула 3.7]

. u=4,4 – передаточное число .

. u=4,4 – передаточное число .

Ближайшее значение межосевого расстояния по ГОСТ 2185-66  (см. стр.36 лит. [1]).

(см. стр.36 лит. [1]).

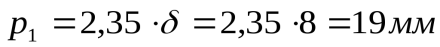

Нормальный модуль зацепления принимают по следующим рекомендациям:

;

;

принимаем по ГОСТ 9563-60*  (см.с.36, лит. [1]).

(см.с.36, лит. [1]).

Примем предварительно угол наклона зубьев  и определим числа зубьев шестерни и колеса [1 - формула 3.16] :

и определим числа зубьев шестерни и колеса [1 - формула 3.16] :

|

|

|

шестерни  .

.

Принимаем  , тогда для колеса

, тогда для колеса

Принимаем  .

.

Уточненное значение угла наклона зубьев

.

.

Основные размеры шестерни и колеса:

диаметры делительные:

, где

, где  -- угол наклона зуба по отношению к образующей делительного цилиндра.

-- угол наклона зуба по отношению к образующей делительного цилиндра.

;

;

.

.

диаметры вершин зубьев:

;

;

;

;

Проверка межосевого расстояния: aw=  ;

;

эта величина укладывается в погрешность ±2%, которую мы получили в результате округления числа зубьев до целой величины;

ширина колеса:

;

;

ширина шестерни:

.

.

Определим коэффициент ширины шестерни по диаметру:

.

.

Окружная скорость колёс и степень точности передачи:

.

.

При такой скорости для косозубых колес следует принять 8-ю степень точности по ГОСТ 1643-81(см. с. 32 – лит[1]).

Коэффициент нагрузки:

,

,

где  - коэффициент ширины венца,

- коэффициент ширины венца,  - коэффициент типа зубьев,

- коэффициент типа зубьев,  -

-

коэффициент зависимости от окружной скорости колес и степени точности их изготовления.(см. стр. 39 – 40 лит.[1])

По таблице 3.5  .

.

По таблице 3.4  .

.

По таблице 3.6  .

.

Таким образом,

.

.

Проверка контактных напряжений по формуле 3.6 лит.[1]:

,

,

т.к.  <

<  - условие выполнено.

- условие выполнено.

Силы, действующие в зацеплении [формулы (8.3) и (8.4) лит.1]:

окружная:

;

;

радиальная:

;

;

осевая:

.

.

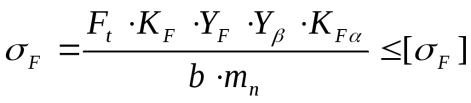

Проверяем зубья на выносливость по напряжениям изгиба:

(формула (3.25) лит.1),

(формула (3.25) лит.1),

где  ,

,  - коэффициент нагрузки(см. стр.43 лит1),

- коэффициент нагрузки(см. стр.43 лит1),  -- учитывает неравномерность распределения нагрузки по длине зуба,

-- учитывает неравномерность распределения нагрузки по длине зуба,  -- коэффициент динамичности,

-- коэффициент динамичности,  - учитывает неравномерность распределения нагрузки между зубьями. В учебном расчете принимаем величину

- учитывает неравномерность распределения нагрузки между зубьями. В учебном расчете принимаем величину  =0,92.

=0,92.

По таблице 3.7, [1]  .

.

По таблице 3.8, [1]  ,

,

тогда:

.

.

- учитывает форму зуба и зависит от эквивалентного числа зубьев

- учитывает форму зуба и зависит от эквивалентного числа зубьев  [формула (3.25 лит.1)]:

[формула (3.25 лит.1)]:

у шестерни  ;

;

у колеса  .

.

Для колеса принимаем  =4.05, для шестерни

=4.05, для шестерни  =3.60 [см. стр.42 лит. 1].

=3.60 [см. стр.42 лит. 1].

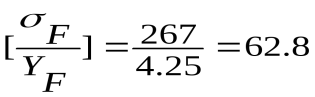

Допускаемое напряжение по формуле (3.24 лит. 1):

[sF]=

По табл. 3.9 лит. 1 для сатали 45 улучшеной при твердости НВ ≤ 350

σ0F lim b=1.8HB.

Для шестерни σ0F lim b=1.8·260=486 МПа;

для колеса σ0F lim b=1.8·230=468 МПа.

[SF]= [SF]' [SF]'' – коэффициент безопасности [см.пояснения к формуле(3.24)лит. 1], где[SF]'=1.75 (по табл.3.9 лит. 1), [SF]''=1 (для поковок и штамповок). Следовательно [SF] = 1.75.

Допускаемые напряжения:

для шестерни [σF1]=  ;

;

для колеса [σF2]=  .

.

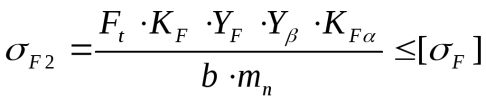

Дальнейший расчет ведем для зубьев колеса, т.к. для них данное отношение меньше.

Определяем коэффициенты  и

и  [см.гл III, лит. 1].

[см.гл III, лит. 1].

;

;

(для 8-ой степени точности).

(для 8-ой степени точности).

Проверяем прочность зуба колеса [формула (3.25), лит 1]

;

;

,≤ 278МПа.

,≤ 278МПа.

Условие прочности выполнено.

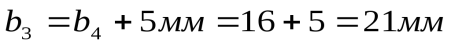

I ступень:

Выбор материала

Т.к. в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками.

Для шестерни: сталь 30ХГС до 150 мм, термическая обработка - улучшение, твёрдость НВ 260.

Для колеса: сталь 30ХГС свыше 180 мм, термическая обработка – улучшение, твёрдость НВ 230.

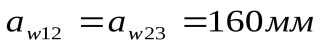

Нахождение межосевого расстояния:

Т.к. рассчитывается двухступенчатый соосный цилиндрический редуктор с раздвоением мощности, то принимаем:  .

.

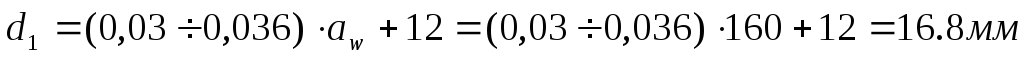

Нормальный модуль зацепления принимают по следующим рекомендациям:

;

;

принимаем по ГОСТ 9563-60*  =3мм.

=3мм.

Примем предварительно угол наклона зубьев β=10о

Определим число зубьев шестерни и колеса:

,

,

тогда  .

.

Уточним угол наклона зубьев:

, тогда β=17.

, тогда β=17.

Основные размеры шестерни и колеса:

диаметры делительные находим по формуле:

;

;

;

;

;

;

диаметры вершин зубьев:

;

;

.

.

Проверка межосевого расстояния: aw=  , эта величина укладывается в погрешность ±2%, которую мы получили в результате округления числа зубьев до целой величины, а так же округления значения тригонометрической функции.

, эта величина укладывается в погрешность ±2%, которую мы получили в результате округления числа зубьев до целой величины, а так же округления значения тригонометрической функции.

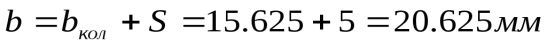

Ширина колеса:

;

;

ширина шестерни:

.

.

Определим коэффициент ширины шестерни по диаметру:

.

.

Окружная скорость колёс и степень точности передачи:

.

.

При такой скорости для косозубых колес следует принять 8-ю степень точности по ГОСТ 1643-81.

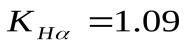

Коэффициент нагрузки:

,

,

где  - коэффициент ширины венца,

- коэффициент ширины венца,  - коэффициент типа зубьев,

- коэффициент типа зубьев,  - коэффициент зависимости от окружной скорости колес и степени точности их изготовления.

- коэффициент зависимости от окружной скорости колес и степени точности их изготовления.

По таблице 3.5  [1];

[1];

По таблице 3.4  ;

;

По таблице 3.6  .Таким образом,

.Таким образом,  .

.

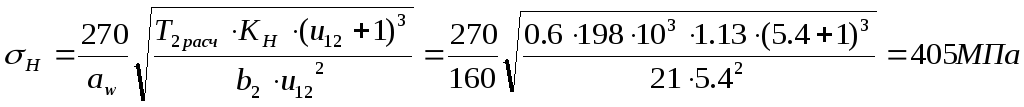

Проверка контактных напряжений по формуле:

, т.к.

, т.к.

<

<  - условие выполнено.

- условие выполнено.

Силы, действующие в зацеплении:[формулы (8.3) и (8.4) лит.1]

окружная:

;

;

радиальная:

;

;

осевая:

.

.

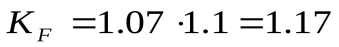

Проверяем зубья на выносливость по напряжениям изгиба [формула (3.25) лит.1]:

,

,

где  - коэффициент нагрузки(см. стр.43 [1]),

- коэффициент нагрузки(см. стр.43 [1]),  - учитывает неравномерность распределения нагрузки по длине зуба,

- учитывает неравномерность распределения нагрузки по длине зуба,  - коэффициент динамичности,

- коэффициент динамичности,  - учитывает неравномерность распределения нагрузки между зубьями. В учебном расчете принимаем величину

- учитывает неравномерность распределения нагрузки между зубьями. В учебном расчете принимаем величину  =0,92.

=0,92.

По таблице 3.7  [1];

[1];

По таблице 3.8  ;

;

тогда:

. Коэффициент

. Коэффициент  следует выбирать по эквивалентному числу зубьев (см. с.46 [1]):

следует выбирать по эквивалентному числу зубьев (см. с.46 [1]):

у колеса  ;

;

у шестерни  .

.

- коэффициент учитывающий форму зуба. Для колеса принимаем

- коэффициент учитывающий форму зуба. Для колеса принимаем  =4,25 для шестерни

=4,25 для шестерни  =3.6 (см. с.42 лит.1);

=3.6 (см. с.42 лит.1);

Допускаемые напряжения:

[sF]=  (формула (3.24), 1).

(формула (3.24), 1).

По табл. (3.9), лит 1 для стали 30ХГС улучшенной при твердости НВ ≤ 350

σ0F lim b=1.8HB.

Для шестерни σ0F lim b=1.8·260=468 МПа; для колеса σ0F lim b=1.8·250=450 МПа.

[SF]= [SF]' [SF]'' – коэффициент безопасности [см.пояснения к формуле(3.24),1],где[SF]'=1.75 (по табл.3.9 лит. 1), [SF]''=1(для поковок и штамповок). Следовательно[SF]= 1.75.

Допускаемые напряжения:

для шестерни [σF3]=  ;

;

для колеса [σF4]=  .

.

Находим отношения  :

:

для колеса:  ;

;

для шестерни:  .

.

Дальнейший расчет ведем для зубьев шестерни, т.к. для них данное отношение меньше.

Определяем коэффициенты  и

и  [см.гл III, лит. 1]:

[см.гл III, лит. 1]:

;

;

(для 8-ой степени точности).

(для 8-ой степени точности).

Проверяем прочность зуба шестерни [формула (3.25), лит 1]

;

;

≤267МПа.

≤267МПа.

Условие прочности выполнено.

3. Предварительный расчёт валов редуктора.

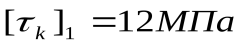

Предварительный расчёт проведём на кручение по пониженным допускаемым напряжениям.

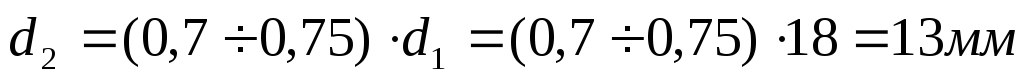

Ведущий вал:

диаметр выходного конца при допускаемом напряжении  ,

,

.

.

Так как ведущий вал редуктора соединен с валом электродвигателя ( см. рис. 1.1), то необходимо согласовать диаметры ротора двигателя и вала.

Примем  . Т.к. диаметр ротора двигателяdдв=32мм, а расхождения не должны превышать ±20%.

. Т.к. диаметр ротора двигателяdдв=32мм, а расхождения не должны превышать ±20%.

Конструкция ведущего вала(см. рис. 3.1):

Рис. 3.1- Конструкция ведущего вала.

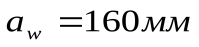

Промежуточный вал:

диаметр выходного конца при допускаемом напряжении  ,

,

,

,

Принимаем ближайшее значение из стандартного ряда [см. гл. VIII лит.1]  .

.

Конструкция промежуточного вала(см. рис. 3.2):

Рис.3.2. – Конструкция промежуточного вала

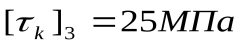

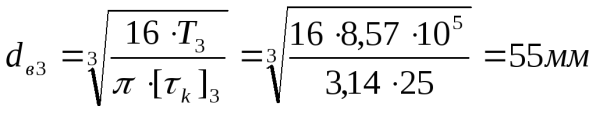

Ведомый вал:

диаметр выходного конца при допускаемом напряжении  :

:

.

.

Принимаем ближайшее большее значение из стандартного ряда  .

.

Конструкция ведомого вала(см. рис. 3.3):

Рис. 3.3. – Конструкция ведомого вала

4. Конструктивные размеры шестерни и колеса.

При конструировании колеса руководствуемся [1] (см. с.148).

Конструкция колеса(см. рис. 5.1):

Рис. 4.1. – Конструкция колеса

Для промежуточного вала.

Шестерню выполняем за одно целое с валом ее размеры определены выше:  ;

;  ;

;  ;

;

Колесо кованное (см. гл. X, табл.10.1 лит 1):  ;

;  ;

;  .

.

Диаметр ступицы :

;

;

длина ступицы:

,принимаем

,принимаем  .

.

Толщина обода:  ,принимаем

,принимаем  .

.

Толщина диска:  .

.

Толщина ребер:  .

.

Фаска:  .

.

Для ведомого вала.

Колесо кованное (см. гл. X, табл.10.1 лит 1):  ,

,  ,

,  .

.

Диаметр ступицы :  ,

,

длина ступицы:  , принимаем

, принимаем  .

.

Толщина обода:  , принимаем

, принимаем  .

.

Толщина диска:  .

.

Толщина ребер:  .

.

Фаска:  .

.

5. Основные элементы корпуса из чугуна

Для расчета корпуса редуктора воспользуемся [1](см. с.241).

Толщина стенок корпуса и крышки:  ;

;

, принимаем

, принимаем  .

.

Толщина фланцев пояса корпуса и крышки:

верхнего пояса корпуса и пояса крышки:  ;

;  ;

;

нижнего пояса корпуса:

при наличии бобышки:  .

.

Диаметр болтов: фундаментных:

; принимаем болты с резьбой М20;

; принимаем болты с резьбой М20;

крепящих крышку к корпусу у подшипников:

, принимаем болты с резьбой М16.

, принимаем болты с резьбой М16.

соединяющих крышку с корпусом:

, принимаем болты с резьбой М12.

, принимаем болты с резьбой М12.

6. Первый этап компоновки редуктора

Компоновку обычно проводят в два этапа. Первый этап служит для приближённого определения положения зубчатых колёс относительно опор и для последующего определения опорных реакций и подбора подшипников.

Компоновочный чертёж выполняем в одной проекции – разрез по осям валов при снятой крышке редуктора.

Примерно посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию; затем две вертикальные линии – оси валов на расстоянии  .

.

Вычерчиваем упрощенно шестерню и колесо в виде прямоугольников.

Очерчиваем внутреннюю стенку корпуса:

а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса  ; при наличии ступицы зазор берётся от торца ступицы;

; при наличии ступицы зазор берётся от торца ступицы;

б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса  ;

;

в) принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса  ; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.

; если диаметр окружности вершин зубьев шестерни окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни.

Намечаем шарикоподшипники (см. табл. 6.1):

Табл. 6.1. – Шарикоподшипники радиальные однорядные

| Условное обозначение подшипника | d | D | B | Грузоподъёмность, кН | |

| Размеры, мм | C | Co | |||

| 208 | 40 | 80 | 18 | 32 | 17.8 |

| 205 | 25 | 52 | 15 | 14 | 6.95 |

| 213 | 65 | 120 | 23 | 56 | 34 |

Решаем вопрос о смазывании подшипников. Принимаем для подшипников пластичный смазочный материал. Измерением находим расстояния на ведомом валу:  ;

;  .

.

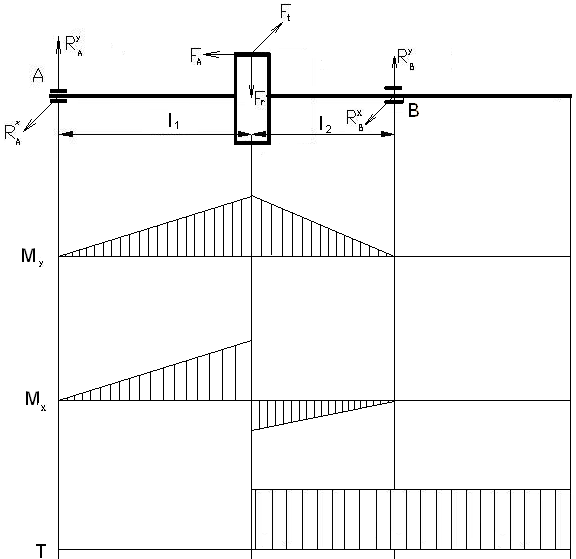

Проверка долговечности подшипников

1.Ведущий вал (рис. 7.1). Из предыдущих расчётов:

,

,  ,

,  .

.

Из первого этапа компоновки имеем:  ;

;  .

.

Рис. 7.1. – Расчетная схема ведущего вала

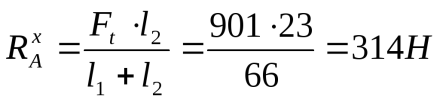

Реакции опор:

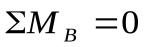

в плоскости хz:

;

;

;

;

;

;

;

;

в плоскости yz:

;

;

;

;

;

;

;

;

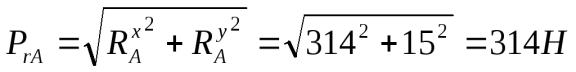

Суммарные реакции:

;

;

.

.

Подбираем подшипники по более нагруженной опоре (опоре В). Намечаем радиальные шариковые подшипники №208:

,

,  ,

,  ,

,  .

.

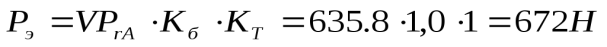

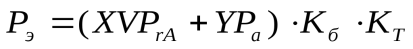

Эквивалентная нагрузка по формуле:

, где

, где  .

.

(вращается внутреннее кольцо);

(вращается внутреннее кольцо);  -коэффициент безопасности для приводов (см.табл. 9.19 ,лит 1);

-коэффициент безопасности для приводов (см.табл. 9.19 ,лит 1);  (см.табл. 9.20, лит 1),

(см.табл. 9.20, лит 1),

тогда:  .

.

Расчётная долговечность, млн. об.:

Расчётная долговечность, ч.:  ,

,

что больше, установленных ГОСТ 16162-85.

Ведомый вал (рис. 7.2).

Из предыдущих расчётов:  ,

,  ,

,  .

.

Из первого этапа компоновки имеем:  ;

;  .

.

Рис. 7.2. – Расчетная схема ведомого вала

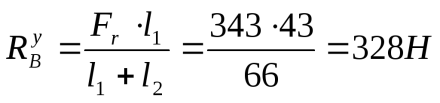

Реакции опор:

в плоскости хz:

;

;

;

;

;

;

;

;

в плоскости yz:

;

;

;

;

;

;

;

;

Суммарные реакции:

;

;

.

.

Подбираем подшипники по более нагруженной опоре (опоре А). Намечаем радиальные шариковые подшипники №213:  ,

,  ,

,  ,

,  .

.

Эквивалентная нагрузка по формуле:

, где

, где  .

.

(вращается внутреннее кольцо);

(вращается внутреннее кольцо);  -коэффициент безопасности для приводов (см.табл. 9.19 ,лит 1);

-коэффициент безопасности для приводов (см.табл. 9.19 ,лит 1);  (см.табл. 9.20, лит 1),

(см.табл. 9.20, лит 1),

тогда:  .

.

Расчётная долговечность, млн. об.:

Расчётная долговечность, ч.:

,

,

что больше, установленных ГОСТ 16162-85.

Дата добавления: 2019-07-17; просмотров: 224; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!