СПЛАВЫ ВЫСОКОГО СОПРОТИВЛЕНИЯ И СПЛАВЫ ДЛЯ ТЕРМОПАР

Сплавы высокого сопротивления.

Сплавами высокого сопротивления называют проводниковые материалы, у которых значения r в нормальных условиях составляют не менее 0,3 мкОм×м. Их применяют при изготовлении электроизмерительных приборов, образцовых резисторов, реостатов и электронагревательных устройств. При использовании сплавов в электроизмерительной технике от них требуется не только высокое удельное сопротивление, но и возможно меньшее значение a r , а также малая термо-э. д. с. относительно меди. Проводниковые материалы в электронагревательных приборах должны длительно работать на воздухе при температурах порядка 1000°С. Среди большого количества материалов для указанных целей наиболее распространенными в практике являются сплавы на медной основе — манганин и константан, а также хромоникелевые и железохромоалюминиевые сплавы.

Табл.3.2.1

| Сплав

| Удельное сопротивление, мкОм×м | Температурный коэффициент

удельного

сопротивления.

a r ×106, °К-  1 1

| Термо-э.д.с. относительно меди, мкВ/К | Предельная рабочая температура, °С | |

| Манганин (86% Cu, 12% Mn, 2% Ni) | 0.42-0.48 | 5-30 | 1-2 | 100-200 | |

| Константан (60% Cu, 40% Ni) | 0.48-0.52 | -(5-25) | 40-50 | 450-500 | |

| Хромоникелевые сплавы Х15Н60 (55 –61% Ni, 15-18% Cr, 1,5% Mn, остальное -Fe) | 1.0-1.2 | 100-200 | - | 1000 | |

| X20H80 (76-78% Ni, 20-23% Cr, 1,5% Mn, остальное - Fe) | 1.0-1.1 | 100-200 | - | 1100 | |

Манганин — основной сплав на медной основе для электроизмерительных приборов и образцовых резисторов; состав и свойства его приведены в табл. 3.2.1 Манганин отличается желтоватым оттенком, хорошо вытягивается в тонкую проволоку до диаметра 0,02 мм. Из манганина изготавливают также ленту толщиной 0,01—1 мм и шириной 10—300 мм.

|

|

|

Для получения малого a r и высокой стабильности сопротивления во времени манганин подвергают специальной термической обработке — отжигу при 350—550°С в вакууме с последующим медленным охлаждением и дополнительной длительной выдержкой при комнатной температуре. Зависимости r и a r манганина от температуры приведены на рис. 3.2.113.

Константан — сплав меди и никеля (табл. 3.2.1). Содержание никеля в сплаве примерно соответствует максимуму r и минимуму a r для сплавов Си-—Ni (см. рис. 2.9). Константан Константан хорошо

поддается обработке; его можно протягивать в проволоку и прокатывать в ленту тех же размеров, что и из манганина. Значение a r константана близко к нулю и обычно имеет отрицательный знак.

Константан применяют для изготовления реостатов и электронагревательных элементов в тех случаях, когда рабочая температура не превышает 400—450°С.

При нагреве до достаточно высокой температуры на поверхности константана образуется пленка окисла, которая обладает электроизоляционными свойствами (оксидная изоляция). Покрытую такой изоляцией константановую проволоку можно наматывать плотно, виток к витку, без особой изоляции изоляции между витками, если только напряжение между соседними витками не превышает 1 В. Таким образом, например, изготавливают реостаты. Для окисления константановой проволоки, дающей достаточно гибкую и прочную пленку окисла, требуется быстрый (не более 3 с) нагрев проволоки до температуры 900 °С с последующим охлаждением на воздухе.

|

|

|

Константан в паре с медью или железом приобретает большую термомо-э. д. с. Это является недостатком при использовании константановых резисторов в измерительных схемах.; Зза счет разности температур в местах контакта константановых проводников с медными возникают термо-э. д. с., которые могут явиться источником ошибок, особенно при нулевых измерениях в мостовых и потенциометрических схемах.

Константан с успехом применяют для изготовления термопар, которые служат для измерения температуры, если последняя не превышает нескольких сотен градусов.

Хромоникелевые сплавы (нихромы) (табл. 3.2.1) используют для изготовления нагревательных элементов электрических печей, плиток, паяльников и т. д. Из этих сплавов изготавливают проволоку диаметром 0,02 мм и более и ленту сечением 0,1 ´ 1,0 мм и более. Зависимость удельного сопротивления от температуры для хромоникелевого сплава показана на рис. 3.19.

|

|

|

Высокую жаростойкость нихрома (см. табл. 3.2.1) можно объяснить значительной стойкостью этого сплава к прогрессирующему окислению на воздухе при высоких температурах.

Скорость окисления металлов в значительной степени зависит от свойств образующегося окисла. Если окисел летуч, то он удаляется с поверхности металла и не может защитить оставшийся металл от дальнейшего окисления. Так, окислы вольфрама и молибдена легко улетучиваются, а потому эти металлы не могут эксплуатироваться в накаленном состоянии при доступе кислорода. Если же окисел металла нелетуч, то он образует слой на поверхности металла.

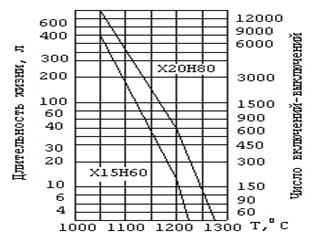

Стойкость хромоникелевых сплавов при высокой температуре на воздухе объясняется близкими значениями температурных коэффициентов линейного расширения сплавов и их окисных пленок. Поэтому оксидные плёнкипоследние не растрескиваются и не отделяются от проволоки при ее нагревании и расширении. Однако хотя температурные коэффициенты расширения сплава и окислов хрома и никеля близки, они не одинаковы. Вследствие этого при резких изменениях температуры может происходить растрескивание слоя окислов; при последующем нагреве кислород проникает в трещины и производит дополнительное окисление сплава. Следовательно, при многократном кратковременном включении электронагревательный элемент из хромоникелевого сплава может перегореть скорее, чем в случае непрерывного режима нагрева (температура нагрева одна и та же в обоих сравниваемых случаях, а срок службы может отличаться в 20—30 раз).

|

|

|

Срок службы нагревательных элементов можно увеличить, если заделать спирали в твердую инертную среду типа глины-шамота, предохраняющую их от механических воздействий и затрудняющую доступ кислорода.

Длительность жизни хромоникелевых сплавов характеризует рис. 3.2.214.

Окисные пленки на поверхности нихрома имеют небольшие и стабильные в широком интервале температур контактные сопротивления даже при малых контактных усилиях. Благодаря этому тонкая пластичная нихромовая проволока используется для изготовления миниатюрных высокоомных переменных резисторов с хорошими техническими характеристиками.

Тонкие пленки из нихрома Х20Н80, получаемые методом термического испарения и конденсации в вакууме, широко применяются для изготовления тонкопленочных резисторов, в частности, резисторов интегральных микросхем. Химический состав пленок может заметно отличаться от состава исходного испаряемого сплава, что обусловлено значительными различиями в давлениях паров никеля и хрома при температурах испарения. Поэтому состав конденсата зависит от многих технологических факторов: скорости осаждения, температуры и материала подложки, давления остаточных паров в камере и др.

Обычно применяют тонкие нихромовые пленки с поверхностным сопротивлением R□ = 50 - 300 Ом и температурным коэффициентом сопротивления a R, изменяющимся в пределах от -3×10-4 до +2×10-4 °К -1. Такие пленки обладают достаточно хорошей адгезией к диэлектрическим подложкам и высокой стабильностью свойств.

Сплавы для термопар.

Хотя многие неметаллические материалы (в первую очередь полупроводники) имеют большие потенциальные возможности для успешного применения в термоэлектрической термометрии, технология их изготовления является недостаточно совершенной. Поэтому подавляющее большинство термопар изготавливают из металлических компонентов. Наиболее часто применяют следующие сплавы:

1) копель (56% Сu и 44% Ni);

2) алюмель (95% Ni, остальные — Аl, Si и Мn);

3) хромель (90% Ni и 10% Сr);

4) платинородий (90% Pt и 10% Rh).

На рис. 3.3.115 приведены зависимости термо-э. д. с. от разности температур горячего и холодного спаев для наиболее употребительных термопар.

Небольшие изменения состава сплава могут могут привести к значительным изменениям термо-э. д. с. Однако это не лимитирует точности измерений, если только термопара не используется без предварительной градуировки.

Термопары можно применять для измерения следующих температур: платинородий — платина до 1600°С; медь — константен и медь —копель до 350°С; железо — константан, железо — копель и хромель — копель до 600°С; хромель — алюмель до 900—1000°С. Из применяемых в практике термопар наибольшую термо-э. д. с. при данной разности температур имеет термопара хромель — копель. Знак термо-э. д с. у приведенных на рис. 3.3.1.15 термопар таков, что в холодном спае ток направлен от первого названного в паре материала ко второму (т. е. от хромели к копелю, от меди к константану и т. д.), а в горячем спае — в обратном направлении.

Большинство термопар устойчиво работает лишь в окислительной среде. В процессе длительной эксплуатации может наблюдаться постепенное изменение удельной термо-э. д. с. Причинами нестабильности являются загрязнения примесями из окружающей атмосферы, летучесть компонентов, окисление проволок, резкие перегибы и деформации, которые вносят внутренние напряжения и создают физическую неоднородность. Наиболее высокой точностью, стабильностью и воспроизводимостью обладают платинородиевые термопары, несмотря на малую удельную термо-э. д. с. Эти качества объясняются химической инертностью материала и возможностью получать его с высокой степенью чистоты.

Сплавы тугоплавких металлов.

Помимо чистых тугоплавких металлов в электровакуумной технике для арматуры приборов применяют сплавы вольфрама с молибденом, молибдена с рением, вольфрама с рением, а также танталовольфрамовые сплавы. Изменением содержания компонентов удается получать необходимые механические свойства и пластичность при требуемых электрических и термических свойствах изделия. Например, при сплавлении молибдена и вольфрама, образующих непрерывный ряд твердых растворов, несколько снижается тугоплавкость при сохранении твердости и увеличении удельного сопротивления. Сплав вольфрама с небольшими добавками рения характеризуется значительно более высокой температурой рекристаллизации по сравнению с чистым вольфрамом.

Тугоплавкие металлы. К тугоплавким относятся металлы с температурой плавления, превышающей 1700°С. Как правило, они химически устойчивы при низких температурах, но становятся активными при повышенных. Эксплуатация их при высоких температурах может быть обеспечена в атмосфере инертных газов или в вакууме.

В плотном виде эти металлы чаще всего получают методами порошковой металлургии — прессовкой и спеканием порошков. В электронной технике получают распространение методы электровакуумной технологии производства чистых тугоплавких металлов: плавка электронным или лазерным лучом, зонная очистка, плазменная обработка и др. Механическая обработка этих материалов трудна и часто требует их подогрева. Основными тугоплавкими металлами являются вольфрам, молибден, тантал, ниобий, хром, ванадий, титан, цирконий и рений.

В плотном виде эти металлы чаще всего получают методами порошковой металлургии — прессовкой и спеканием порошков. В электронной технике получают распространение методы электровакуумной технологии производства чистых тугоплавких металлов: плавка электронным или лазерным лучом, зонная очистка, плазменная обработка и др. Механическая обработка этих материалов трудна и часто требует их подогрева. Основными тугоплавкими металлами являются вольфрам, молибден, тантал, ниобий, хром, ванадий, титан, цирконий и рений.

Все тугоплавкие металлы, за исключением платины, при нагревании на воздухе до высоких температур интенсивно окисляются с образованием летучих соединений. Поэтому их можно применять для изготовления лишь тех нагревательных элементов, которые для изготовления лишь тех нагревательных элементов, которые работают в вакууме или в защитной среде. Одной из разновидностей таких нагревателей являются испарители, применяемые в установках для вакуумного осаждения тонких пленок. Преимуществом тугоплавких металлов является ничтожно малое давление насыщенного пара, даже при высоких рабочих температурах (рис. 3.4.116). В выполнении этого условия состоит основное требование к материалу испарителя.

Вольфрам — очень тяжелый, твердый металл серого цвета. Из всех металлов вольфрам обладает наиболее высокой температурой плавления. В природе встречается только в виде соединений. Вследствие высокой температуры плавления получение вольфрама в виде компактного слитка сопряжено со значительными трудностями. Исходным сырьем для получения вольфрама служат его собственные минералы— вольфрамит (FeWO4 + MnWO4) и шеелит (CaWO4). Конечным продуктом обогащения вольфрамовых руд является чистая трехокись W03, из которой восстановлением водородом при нагревании до 900°С получают металлический вольфрам в виде мелкого порошка. Из этого порошка при давлении до 200 МПа отпрессовывают стержни, которые в дальнейшем подвергают сложной термической обработке в атмосфере водорода (во избежание окисления), ковке и волочению в проволоку Диаметром до 0,01 мм, прокатке в листы и т. п.

Вольфрам — очень тяжелый, твердый металл серого цвета. Из всех металлов вольфрам обладает наиболее высокой температурой плавления. В природе встречается только в виде соединений. Вследствие высокой температуры плавления получение вольфрама в виде компактного слитка сопряжено со значительными трудностями. Исходным сырьем для получения вольфрама служат его собственные минералы— вольфрамит (FeWO4 + MnWO4) и шеелит (CaWO4). Конечным продуктом обогащения вольфрамовых руд является чистая трехокись W03, из которой восстановлением водородом при нагревании до 900°С получают металлический вольфрам в виде мелкого порошка. Из этого порошка при давлении до 200 МПа отпрессовывают стержни, которые в дальнейшем подвергают сложной термической обработке в атмосфере водорода (во избежание окисления), ковке и волочению в проволоку Диаметром до 0,01 мм, прокатке в листы и т. п.

Характерной особенностью вольфрама, отличающей его от других металлов, является высокая внутрикристаллическая прочность при очень слабом сцеплении между отдельными зернами. Поэтому спеченные изделия, обладающие мелкозернистым строением, хрупки и легко ломаются. В результате механической обработки ковкой и волочением вольфрам приобретает волокнистую структуру и излом его весьма затруднен. Этим объясняется гибкость тонких вольфрамовых нитей.

Кроме того, при уменьшении толщины вольфрамовой проволоки сильно возрастает ее предел прочности при растяжении (от 500 — 600 МПа для кованых стержней диаметром 5 мм до 3000—4000 МПа для тонких нитей; последние имеют относительное удлинение при разрыве около 4%).

При нагревании тянутого вольфрама до высоких температур начинается процесс рекристаллизации, т. е. укрупнение зерен. Волокнистая структура постепенно исчезает, а отдельные зерна увеличиваются в размерах до площади поперечного сечения проволоки. Такой рекристаллизованный вольфрам вследствие слабого межзеренного сцепления становится очень хрупким. Кроме того, при высоких температурах образовавшиеся крупные кристаллиты получают возможность скользить, «провисать» под действием собственной массы относительно, друг друга. Поэтому проволоки и спирали, изготовленные из чистого вольфрама, при высоких температурах оказываются очень непрочными и неформоустойчивыми. Для улучшения свойств чистого вольфрама в него вводят различные присадки. Наиболее эффективной присадкой, замедляющей процесс рекристаллизации, является окись тория Th203, которая, образуя прослойки между зернами вольфрама, затрудняет диффузию его атомов и вследствие этого препятствует росту кристаллов.

Для достижения большей формоустойчивости вводят добавки окислов кремния, алюминия, кальция. Указанные присадки вызывают кристаллизацию, главным образом в направлении оси проволоки, образуя структуру со взаимно зацепляющимися по большой поверхности, т. е. расположенными «внахлест», удлиненными кристаллами. Такой вольфрам получил название непровисающего. Он используется для изготовления нитей ламп накаливания. В этой области применения вольфрам не имеет конкурентов. Впервые применение вольфрама для изготовления нитей ламп накаливания было предложено русским изобретателем А. Н. Лодыгиным в 1890 г.

Вольфрам является одним из важнейших материалов электровакуумной техники. Из него изготавливают электроды, подогреватели, пружины, крючки в электронных лампах, рентгеновских трубках и т. п.

В электровакуумном производстве применяют вольфрам марок ВА (с кремне-алюминиевой присадкой) и ВТ (с присадкой окиси тория). Добавка окиси тория не только повышает механическую прочность вольфрама, но и улучшает эмиссионные свойства катодов за счет снижения работы выхода электронов.

Вольфрам обладает наименьшим температурным коэффициентом линейного расширения среди всех чистых металлов. Это его свойство оказывается ценным при изготовлении термически согласованных спаев вольфрама с тугоплавкими стеклами, которые тоже имеют низкий температурный коэффициент линейного расширения.

r , мкОм × м

Молибден — металл, по внешнему виду, а также по технологии обработки близкий к вольфраму. Важнейшей промышленной рудой молибдена является молибденит MoS2.

Микроструктура спеченного, кованого и тянутого молибдена сходна со структурой аналогично обработанных образцов вольфрама. Однако волокнистая структура тянутого молибдена выражена менее отчетливо. Нерекринсталлизованный молибден по механическим свойствам близок кк вольфраму, но в рекристаллизованном состоянии между ними имеется существенное различие, заключающееся в том, что рекристаллизованный вольфрам при комнатной температуре всегда хрупок, в то время как отожженный мелкозернистый молибден характеризуется высокой

пластичностью. Благодаря этому механическая обработка заготовок из молибдена при получении различных деталей не представляет особых затруднений.

Улучшения структуры и повышения механической прочности молибдена добиваются введением специальных присадок, таких, как окись кремния, окись тория и др.

При комнатной температуре молибден — химически относительно инертный металл, но более активный, чем вольфрам. На воздухе начинает окисляться при 300°С с образованием низших окислов, а при температуре выше 600°С образуется трехокись МоО3, которая быстро испаряется при 700°С. Поэтому нагреваемые детали должны работать в вакууме или восстановительной среде.

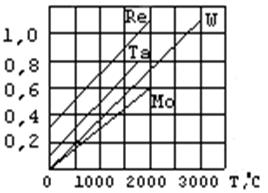

Среди всех тугоплавких металлов молибден обладает наименьшим удельным сопротивлением (рис. 3.4.217; Приложение). Высокая прочность молибдена в сочетании с хорошей пластичностью делают его одним из лучших проводниковых материалов для изготовления деталей сложной конфигурации, работающих при высоких температурах. Из молибдена изготавливают сетки и электроды электронных ламп, рентгеновских трубок и различные вспомогательные детали электровакуумных приборов с напряженным тепловым режимом. Весьма важным является применение молибдена для изготовления вакуумплотных термически согласованных вводов в баллоны из тугоплавкого стекла. Молибден используется также в качестве нагревательных элементов электрических печей. Такие элементы в защитной атмосфере могут устойчиво работать при температурах 1700°С, при которых еще слабо выражены процессы рекристаллизации в молибдене.

В электровакуумной технике наиболее распространены марки молибдена МЧ (молибден чистый) и МК (молибден с присадкой окиси кремния). Последний обладает повышенной механической прочностью при высоких температурах.

Тантал — металл, получаемый из мало распространенной руды — танталита Fe (TaO3)2 методами порошковой металлургии подобно вольфраму и молибдену. Основное отличие его заключается лишь в том, что процесс спекания прессованных штабиков осуществляют в вакуумных печах. Это вызвано тем, что тантал склонен к поглощению газов, в результате чего он становится хрупким. Механические операции ковки и протяжки в отличие от вольфрама и молибдена производят при комнатной температуре. Тантал изготавливают в виде проволоки, прутков, листов, лент и фольги толщиной до 10 мкм. В производстве используют материал Т (тантал повышенной чистоты), ТЧ (тантал высокой чистоты) и сплавы тантала с ниобием, маркируемые ТН. Тантал характеризуется высокой пластичностью даже при комнатной температуре. Предел прочности танталаего при растяжении может изменяться, в зависимости от механической и термической обработок обработок, от 350 до 1250 МПа.

При нагревании на воздухе и при анодном окислении на поверхности тантала образуется плотная пленка окисла Та2О5, которая не разлагается вплоть до температуры порядка 1500°С. В противоположность вольфраму и молибдену тантал не становится хрупким при нагревании в вакууме до весьма высоких температур.

Способность предварительно обезгаженного тантала поглощать газы в диапазоне температур 600—1200°С в сочетании с тугоплавкостью, хорошей пластичностью и формоустойчивостью ставят этот металл в ряд важнейших материалов электровакуумной техники. Однако ввиду природной дефицитности и относительно высокой стоимости тантал используется преимущественно для ответственных изделий, работающих в напряженном тепловом режиме, или в тех случаях, когда к вакууму предъявляют жесткие требования. В частности, из тантала изготавливают аноды и сетки генераторных ламп, катоды прямого и косвенного накала и различные вспомогательные детали электровакуумных приборов. Тантал широко используется в вакуумной технологии в качестве испарителей при осаждении тонких пленок различных веществ.

Особое значение тантал имеет при производстве конденсаторов. Широкое применение получили электролитические и тонкопленочные конденсаторы, получаемые анодированием. Тантал являет собой пример металла, образующего однородные пленки окисла в водных растворах почти любого электролита. Благодаря повышенной диэлектрической проницаемости пятиокисеи Та2О5 (ε = 25), такие конденсаторы обладают большой удельной емкостью.

Составной частью «танталовой технологии» является производство тонкопленочных резисторов из этого материала. Вследствие высокой тугоплавкости тантала для получения тонких пленок предпочтительными являются методы катодного или ионно-плазменного распыления в чистом аргоне, а не термическое испарение в вакууме. У металлических пленок тантала наблюдается существенное изменение удельного сопротивления под электрической нагрузкой в атмосферных условиях, что объясняют растворением в них азота и кислорода. По мере легирования тантала азотом стабильность пленок улучшается. Наилучшей временной стабильностью обладают пленки нитрида Ta2N, которые наиболее широко применяют для изготовления резисторов. На рис. 3.4.318 показана зависимость электрических свойств резистивных пленок от парциального давления азота в процессе осаждения тантала. Важное свойство азотсодержащих танталовых пленок состоит в том, что их можно анодировать, как и чистый тантал.

Ниобий — металл, по свойствам близкий к танталу и находящийся, как правило, в тех же рудах, что и тантал. Получают его также методами порошковой металлургии. Металл, содержащий 99,4% Nb, высокопластичен и выпускается в виде прутков, листов, ленты, фольги и проволоки.

Ниобий — металл, по свойствам близкий к танталу и находящийся, как правило, в тех же рудах, что и тантал. Получают его также методами порошковой металлургии. Металл, содержащий 99,4% Nb, высокопластичен и выпускается в виде прутков, листов, ленты, фольги и проволоки.

Ниобий обладает высокой газопоглощающей способностью в интервале температур 400—900°С. Поэтому в электровакуумных приборах конструктивные детали из ниобия одновременно выполняют функции нераспыляемого геттера. Среди тугоплавких металлов ниобий имеет наименьшую работу выхода электронов. Поэтому его применяют в качестве накаливаемых катодов в мощных генераторных лампах.

Среди всех элементарных веществ ниобий характеризуется самой высокой критической температурой перехода в состояние сверхпроводимости (9,2 К). Однако критические напряженности магнитного поля у ниобия недостаточны для его широкого применения.

Среди всех элементарных веществ ниобий характеризуется самой высокой критической температурой перехода в состояние сверхпроводимости (9,2 К). Однако критические напряженности магнитного поля у ниобия недостаточны для его широкого применения.

Хром — весьма распространенный в земной коре элемент, обладающий высокой стойкостью к окислению (см. рис. 3.2), а потому используемый для защитных покрытий изделий, в том числе эксплуатируемых при повышенных температурах. Хромирование производят электролитически или с помощью насыщения хромом поверхностных слоев стальных изделий посредством диффузии из внешней среды.

Из тонких пленок хрома изготавливают резисторы и адгезионные подслои для контактных площадок и токопроводящих соединений в интегральных микросхемах, а также светонепроницаемые слои фотошаблонов. Электрические свойства хромовых пленок очень чувствительны к условиям нанесения из-за поглощения остаточных газов в процессе осаждения. Однако хром обладает хорошей адгезией к стеклянным, ситалловым и керамическим подложкам. Кроме того, хром хорошо совместим с любым проводящим материалом. Дополнительным преимуществом хрома является легкость сублимации при получении пленок. Обычно для этих целей используют вольфрамовый или молибденовый испаритель. Термообработка пленок хрома в вакууме вызывает понижение сопротивления вследствие эффектов отжига, отсутствующих у более тугоплавких пленок, таких, например, как тантал.

Хром входит в состав большого количества сплавов для нагревательных приборов, термопар, конструкционных нержавеющих, жаропрочных сталей и магнитных материалов.

Рений — один из редких очень тяжелых металлов, с температурой плавления, близкой к температуре плавления вольфрама. Получают рений методами порошковой металлургии. Он отличается редким сочетанием свойств, удовлетворяющих большинству требований электровакуумной техники. В атмосфере водорода и во влажной среде он испаряется в меньшей степени, чем вольфрам. Рений и его сплавы с вольфрамом применяют в производстве электроламп и электровакуумных приборов взамен вольфрама. Это обеспечивает более длительный срок службы в условиях динамических нагрузок. Рений и его сплавы вместе с вольфрамом позволяют создавать термопары для измерений температур до 2500—2800°С в вакууме, водороде или инертной среде.

В радиоэлектронике рений применяют для защиты от коррозии и износа деталей из меди, серебра, вольфрама, молибдена. Тонкие пленки рения, получаемые путем испарения электронным лучом в высоком вакууме, используются для создания прецизионных резисторов в интегральных схемах.

Припои

Припои представляют собой специальные сплавы, применяемые при пайке. Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке места соединения и припой нагревают. Так как припой имеет температуру плавления значительно ниже, чем соединяемый металл (или металлы), то он плавится, в то время как основной металл остается твердым. На границе соприкосновения расплавленного припоя и твердого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Припои принято делить на две группы — мягкие и твердые. К мягким относятся припои с температурой плавления до 300°С, к твердым — выше 300°С. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, твердые— 100—500 МПа. Твёрдые припои отличаются более высокой прочностью при растяжении. К ним относятся главным образом медно-цинковые (ПМЦ) и серебряные (ПСр) припои.

Выбирают припой с учетом физико-химических свойств соединяемых металлов, требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя. Припой выбирают и в зависимости от вида соединяемых металлов или сплавов, размера деталей. Для пайки толстых проводов используют припои с температурой плавления более высокой, чем для пойки тонких проводов.

В радиотехнической промышленности и радиолюбительской практике наиболее широко используются оловянно-свинцовые припои. Их разделяют на бессурьмянистые, содержащие не более 0,05…0,5 % сурьмы, и сурьмянистые, содержащие 0,5…6 % сурьмы (ГОСТ 21930 – 76). Малосурьмянистые припои рекомендуются для пайки цинковых и оцинкованных деталей, сурьмянистые – в основном для пайки стальных деталей.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90% (ПОС-90), остальное свинец. Проводимость этих припоев составляет 9—15% проводимости чистой меди, а температурный коэффициент линейного расширения материала a l = (26 - 27)×10-6 °К-1 . Большое количество оловянно-свинцовых припоев содержит небольшой процент сурьмы (например, от ПОС-61-05 до ПОС-8-3, остальное свинец).

Наиболее распространенными твердыми припоями являются медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками.

Основные характеристики припоев приведены в табл. 3.5.11.9.

Таблица 3.5.11.9. Основные характеристики и область применения припоев

| Марка | Состав, % | Температура плавления, °С

| Прочность при растяжении, кг/мм | Применение |

| ПОС-90 | Олово – 89 …91, свинец – остальное | 220 | 4,9 | Для пайки пищевой посуды и медицинских инструментов |

| ПОС-61 | Олово – 60 …62, свинец – остальное | 190 | 4,3 | Для лужения и пайки в аппаратуре, где недопустим перегрев |

| ПОС-40 | Олово – 39 …41, свинец – остальное | 238 | 3,8 | Для пайки в электроаппаратуре и деталей из оцинкованной стали |

| ПОС-30 | Олово – 29 …31, свинец – остальное | 256 | 3,2 | Для лужения и пайки деталей из меди и её сплавов и стали |

| ПОС-10 | Олово – 9 …11, свинец – остальное | 299 | 4,5 | Для лужения и пайки контактных поверхностей в электроаппаратуре |

| ПОС-61М | Олово – 49 …51, медь – 1,2 …2, свинец – остальное | 192 | 6,7 | Для лужения и пайки электропаяльником тонких медных проводов, печатных проводников и фольги |

| ПОСК 50-18 | Олово – 49 …51, кадмий – 17 …19, свинец – остальное | 145 | — | Для пайки чувствительных к перегреву деталей |

| ПОССу30-20 | Олово-30, сурьма-0,5 Свинец-остальное | 255 | - | Для лужения и пайки деталей из меди и её сплавов, кабелей. |

| ПОССр-15 | Олово – 15, цинк – 0.6,свинец – 83, 15, серебро – 1,25 | 276 | — | Для пайки деталей из цинка и оцинкованной стали |

| Авиа-1 | Олово – 55, цинк – 25, кадмий – 20 | 200 | — | Для пайки тонкостенных деталей из алюминия и его сплавов |

| Авиа-2 | Олово – 40, цинк – 25, кадмий – 20, алюминий – остальное | 250 | — | То же |

| 34А | Медь – 27…29, кремний – 5…7, алюминий – остальное | 525 | — | Для пайки деталей из меди и её сплавов при высоких требованиях к прочности соединения |

| МФ1 | Фосфор – 8,5…10, медь - остальное | 800 | — | Для пайки деталей из меди и сталей при не высоких требованиях к прочности соединения |

| ПСр-25 | Медь – 40, серебро – 25, цинк – 35 | 780 | 28 | Для пайки деталей из сталей, меди и её сплавов при высоких требованиях к прочности и анти коррозийной стойкости |

| Сплав Вуда | Олово – 12,5, свинец – 25, кадмий – 12,5, висмут – 50 | 60,5 | — | Для пайки в тех случаях, когда требуется очень низкая температура плавления припоя |

| Сплав д’Арсе | Олово – 9,6, свинец – 45,1, висмут – 45,3 | 79 | — | То же |

Примечание. В припоях марок ПОС допускаются следующие примеси (%): висмут – 0,1, мышьяк – 0,05, железо, сера – до 0,02, цинк, алюминий – до 0,002, медь – до 0,05. В припое марки ПСр-25 допускается не более 0,5 % примеси, в том числе не более 0,15 % свинца.

Вспомогательные материалы для получения надежной пайки называют флюсами. Они должны:

1) растворять и удалять окислы и загрязнения с поверхности спаиваемых металлов;

2) защищать в процессе пайки поверхность, а также расплавленный припой от окисления;

3) уменьшать поверхностное натяжение расплавленного припоя;

4) улучшать растекаемость припоя и смачиваемость им соединяемых поверхностей.

По воздействию на металл, подвергающийся пайке, флюсы подразделяют на несколько групп.

Активные, или кислотные, флюсы приготовляют на основе активных веществ — соляной кислоты, хлористых и фтористых металлов и т. д. Эти флюсы интенсивно растворяют окисные пленки на поверхности металла, благодаря чему обеспечивается хорошая адгезия, а, следовательно, высокая механическая прочность соединения. Остаток флюса после пайки вызывает интенсивную коррозию соединения и основного металла. Применяют эти флюсы только в том случае, когда возможна тщательная промывка и полное удаление их остатков.

При монтажной пайке электрорадиоприборов применение активных флюсов категорически запрещено.

Бескислотными флюсами называют канифоль и флюсы, приготовляемые на ее основе с добавлением неактивных веществ (спирта, глицерина).

Активированные флюсы приготавливают на основе канифоли с добавкой активизаторов — небольших количеств солянокислого или фосфорнокислого анилина, салициловой кислоты, солянокислого диэтиламина и т. п. Высокая активность некоторых активированных флюсов позволяет производить пайку без предварительного удаления окислов после обезжиривания.

Антикоррозийные флюсы получают на основе фосфорной кислоты с добавлением различных органических соединений и растворителей, а также на основе органических кислот. Остатки флюсов не вызывают коррозии.

Дата добавления: 2019-07-15; просмотров: 982; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!