Анализ усовершенствованного теплообменного аппарата (УТА)

Теплообменные аппараты в системе подготовки нефти и газа испытывают ряд проблем таких как: гидратообразование , а также низкий коэффициент теплообмена на кожухтрубчатых теплообменниках и интенсификация теплообмена.

Гидратообразование образуется на клапанах на выходе с сепаратора 1-ой ступени. Образовавшиеся гидраты закупоривают трубопроводы, нарушить работу измерительных и регулирующих приборов и приводят к аварийным остановкам технологических установок. Это нарушает нормальную работу оборудования, особенно при низких температурах окружающей среды. Борьба с гидратами ведется в двух направлениях:

1. предупреждение образования гидратов;

2. ликвидация образовавшихся гидратов.

Для предотвращения образования гидратов на трубопроводах применяют следующие методы:

А) устанавливают соответствующий технологический (температурный) режим эксплуатации скважины;

Б) непрерывно или периодически подают антигидратные ингибиторы;

В) применяют футерованные трубопроводы.

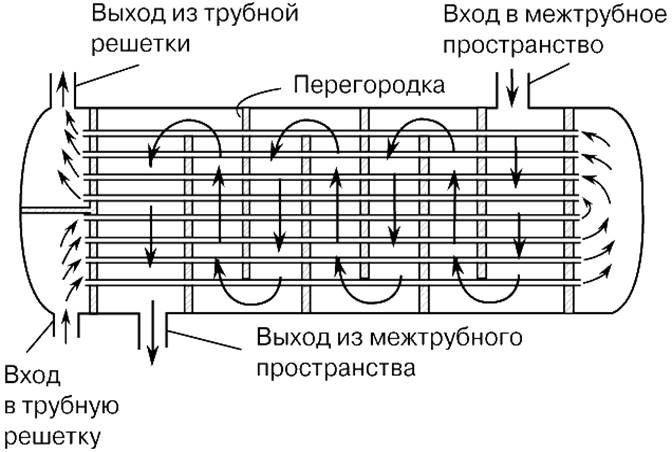

Для технологических целей для максимальной утилизации тепла на установке используют кожухотрубчатые теплообменники состоящие из пучков труб, укрепленных в трубных досках, кожухов, крышек, камер, патрубков и опор. Трубное и межтрубное пространства в этих аппаратах разобщены, причем каждое из них может быть разделено перегородками на несколько ходов. Классическая схема кожухотрубчатого теплообменника на рисунке 1.20:

|

|

|

Рисунок 1.20 – Схема кожухотрубчатого теплообменника

К настоящему времени предложены и исследованы разнообразные методы интенсификации теплообмена.

Применительно к течению однофазных теплоносителей используются турбулизаторы потока на поверхности, шероховатые поверхности и поверхности, развитые за счет оребрения, закрутка потока спиральными ребрами, шнековыми устройствами, завихрителями, установленными на входе в канал, подмешивание к потоку жидкости газовых пузырей, а к потоку газа — твердых частиц или капель жидкости, вращение или вибрация поверхности теплообмена, пульсации потока теплоносителя, воздействие на поток электростатических нолей, отсос потока из пограничного слоя, струйные системы. Эффективность этих способов различна, в лучшем случае удается увеличить теплоотдачу в 2—3 раза, но для разных способов интенсификации при существенно различных затратах энергии.

Наряду с турбулизаторами, закручивающими устройствами, оребрением для интенсификации теплообмена при кипении используют нанесение на поверхность тонких покрытий из низкотеплопроводного или пористого материала, устанавливают неизотермические ребра, используют шероховатые поверхности.

|

|

|

Для интенсификации теплообмена при конденсации предлагают турбулизаторы или ребра, разрушающие пленку конденсата, несмачиваемыепокрытия, жидкие стимуляторы для создания капельной конденсации, закрутку потока или вращение поверхности теплообмена.

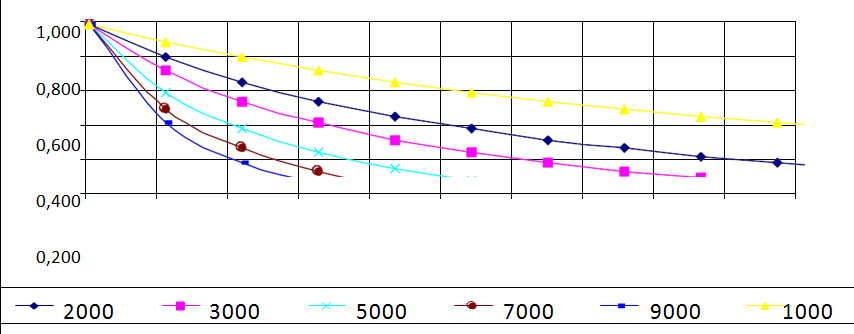

Загрязнения имеют следующие последствия: накипь на поверхности нагрева теплообменника увеличивает термическое сопротивление теплопередающей стенки и, следовательно, снижает коэффициент теплопередачи аппарата. Так как, коэффициент теплопроводности накипи имеет весьма низкое значение, то даже незначительный слой отложений создает большое термическое сопротивление (слой котельной накипи толщиной 1 мм по термическому сопротивлению примерно эквивалентен 40 мм стальной стенки. Однако один и тот же по толщине и химическому составу слой накипи оказывает существенно разное влияние на тепловую эффективность теплообменных аппаратов, различных по конструкции и режимам работы. Тем не менее, из показанных на рисунке 1.21 зависимостей можно извлечь важное следствие, а именно: теплообменник с высоким расчетным (конструктивным) значением коэффициента теплопередачи значительно более чувствителен к загрязнению, чем теплообменник с низким расчетным коэффициентам.

|

|

|

Рисунок 1.21 - Зависимость относительного коэффициента теплопередачи загрязненного теплообменника от толщины слоя накипи при различных значениях коэффициента теплопередачи чистого теплообменника

Предлагаю использовать турбулизаторы потока на линиях гидратообразования .Это на 48% снижает образование гидратов на трубопроводах теплообменными аппаратами. Предварительные данные показывают, что на теплообменниках с турбулизаторами (по сравнению с теплообменниками без турбулизаторов) выше на 9,2 % теплоотдача.

Турбулизaтор прост в изготовлении и легко монтируется внутри трубы. Ожидаемый эффект от предложенной конструкции – это уменьшение количества гидратообразований и повышение коэффициента теплоотдачи на теплообменниках:

- общий КПД весьмa ощутим

Рисунок 1.22 – Наглядное предоставление увеличения общего КПД

Турбулизаторы представляют собой дополнительные элементы, устанавливаемые внутри штуцера трубопровода. Они превращают поток жидкости из “безвихревого” в “вихревой.

Рисунок 1.23 - Турбулизатор

|

|

|

Рисунок 1.24 - Положение турбулизатора в трубопроводе

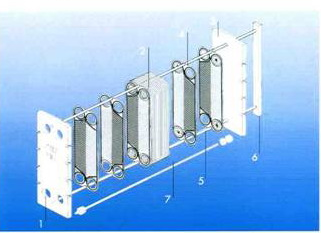

Еще одним техническим предложением будет замена кожухотрубного теплообменного аппарата на пластинчатый и совершенствование пластинчатого теплообменного аппарата.

Аналог

Пластинчато-ребристый теплообменник в отличие от пластинчатого теплообменника состоит из системы разделительных пластин, между которыми находятся ребристые поверхности - насадки, присоединенные к пластинам методом пайки в вакууме.

С боков каналы ограничиваются брусками, поддерживающими пластины и образующие закрытые каналы. Таким образом, в основу пластинчато-ребристого теплообменника положена жесткая и прочная цельнопаянная теплообменная матрица, построенная по сотовому принципу и работоспособная (даже в исполнении из алюминиевых сплавов) до давления 100 атм. и выше. В пластинчато-ребристых теплообменниках существует большое количество насадок, что позволяет подбирать геометрию каналов со стороны каждого из потоков, реализовывая оптимальную конструкцию. Основные достоинства данного типа теплообменников - компактность и легкость. Последнее обеспечивается за счет применения при изготовлении теплообменной матрицы пакета из тонколистовых деталей из легких алюминиевых сплавов.

1-основная плита , 2- пакет пластин , 3 – прижимная плита, 4-верхняя напрвляющая, 5-нижняя напрвляющая, 6-опора, 7-стяжные шпильки и гайки

Рисунок 1.25 - Пластинчатый теплообменник с рёбрами

Предлагаемое решение

Предлагается использование матрицы пластинчатого теплообменника с поверхностью в виде гладких и профильных пластин сетчатопоточного типа. Нарисунке 1.26 изображен фрагмент пластинчатой поверхности с двухсторонними сфероидальными выступами и впадинами

Рисунок 1.26 - Фрагмент пластинчатой поверхности с двухсторонними сфероидальными выступами и впадинами

Рисунок 1.27 - фрагмент пластинчатой поверхности при ее трансформации в круглую цилиндрическуюформу;

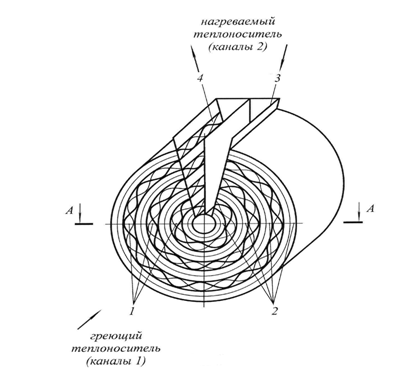

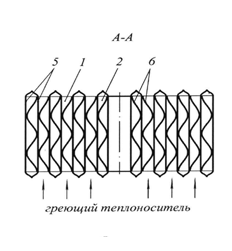

На рисунке 1.28 представлена схема матрицы с компоновкой гладких и профильных пластин со сфероидальными выштамповками в виде концентрических продольных кольцевых каналов для греющего 1 и нагреваемого 2 с коллекторами 3 и 4 теплоносителей; на рисунке 1.28а схема сечений каналов матрицы, и сечение А-А вырезанное из рисунка 1.28

а)

а)

1-каналы , 2- смежные каналы , 3,4-входные и выходные коллекторы, 5-гладкие стенки, 6-пластины-турбулизаторы.

Рисунок 1.28 –схема матрицы

Гладкие пластины 5 разделяют горячие и холодные потоки теплоносителей, а профильные пластины-турбулизаторы 6 дополнительно играют роль оребрения, увеличивая площадь поверхности теплообмена в единице объема. При работе пластинчатого теплообменника с предложенным вариантом матрицы (рисунок 1.28) теплота от греющего теплоносителя, проходящего в осевом направлении вканалах 1 с дистанционирующими профильными пластинами-турбулизаторами 6,через гладкие стенки 5 передается нагреваемому теплоносителю, проходящему в окружном направлении в смежных каналах 2 с однотипными профильными пластинами-турбулизаторами, связанных с входным 3 и выходным 4 коллекторами, что позволяет реализовать сложную перекрестноточную схему движения двух теплоносителей. В каждом из каналов дистанционирующие пластины-вставки обеспечивают надлежащую жесткость матрицы и способствуют интенсификации теплообмена путем дополнительной турбулизации потоков теплоносителей и за счет механизма контактной теплопроводности и эффекта оребрения при передаче теплоты контактирующими с гладкими теплопередающими стенками сфероидальными выступами пластины. При этом конструктивная сторона и механизм теплообмена могут быть усилены при использовании пластин-турбулизаторов с плоскими участками на поверхности сфероидальных выступов,обеспечивающими увеличенную площадь и плотность их контактирования с теплопередающими гладкими стенками каналов.

Вывод : могут быть получены следующие технико - экономические результаты : повышение эффективности теплоотдачи поверхности путем дополнительной турбулизации потоков теплоносителей и за счет механизма контактной теплопроводности в кольцевых каналах с профильными пластинами-вставками и снижение металлоемкости УТА.

Расчетная часть.

Тепловой расчёт УТА

Исходные данные принимаем по[18]

Для греющей воды:

Расход G1=30 т/ч

Температура на входе

Температура на выходе

Для нагреваемого теплоносителя(воды):

Температура на входе

Температура на выходе

Рабочее давление в аппарате

Максимально допустимые гидравлические

сопротивления по стороне хода воды

Теплофизические свойства воды(греющей):

При средней температуре

плотность

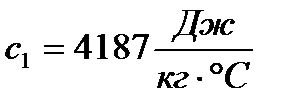

удельная теплоёмкость

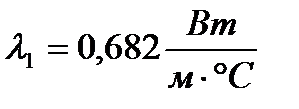

коэффициент теплопроводности

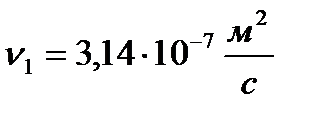

кинематическая вязкость

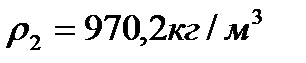

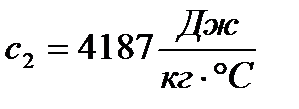

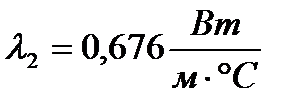

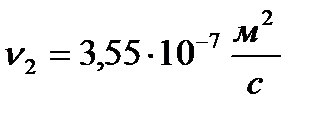

Теплофизические свойства воды (нагреваемой):

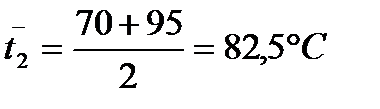

При средней температуре

плотность

удельная теплоёмкость

коэффициент теплопроводности

кинематическая вязкость

В соответствии с [18] Теплообменник компонуют из пластин типа 0,5Е из стали марки 10Х17Н13М2Т.

Определяющие размеры пластин и межпластинных каналов:

поверхность теплообмена пластины

эквивалентный диаметр канала

эквивалентный диаметр канала

площадь поперечного сечения канала

приведенная длина канала

условный диаметр углового отверстия

Расчёт выполнен в соответствии с [10]:

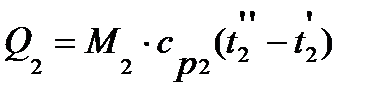

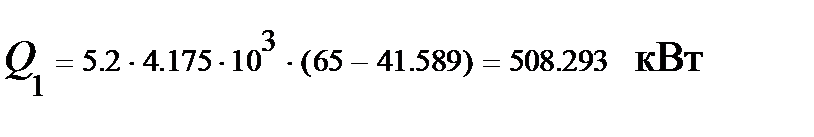

Расчет количества передаваемого тепла

Уравнение теплового баланса для теплового аппарата имеет вид:

, (2.1)

, (2.1)

где Q1 – количество теплоты в единицу времени, отданное греющим теплоносителем, Вт;

Q2 – количество теплоты в единицу времени, воспринятое нагреваемым теплоносителем, Вт;

∆Q – потери теплоты в окружающую среду, Вт.

Т.к ∆Q = 0 по условию, то количество передаваемого тепла, в единицу времени через поверхность нагрева аппарата, Вт

. (2.2)

. (2.2)

, (2.3)

, (2.3)

где ср1 и ср2 – средние удельные массовые теплоёмкости греющего и нагреваемого теплоносителей, в интервале изменения температур от t’1 до t’’1 и от t’2 до t’’2 соответственно, кДж/(кг К);

М1 и М2 – массовые расходы греющего и нагреваемого теплоносителей соответственно, кг/с.

Температура нагреваемого теплоносителя на выходе из теплообменника, ˚С

; (2.4)

; (2.4)

.

.

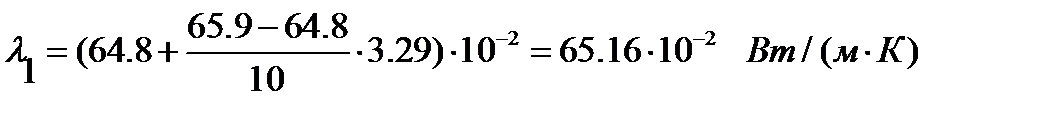

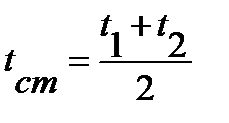

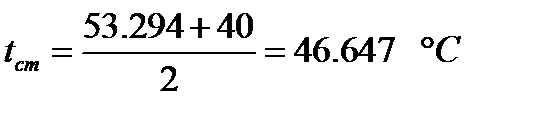

Средняя температура нагреваемого теплоносителя, ˚С

; (2.5)

; (2.5)

.

.

По температуре t2 определяем значение ср2 по таблице 2.1

.

.

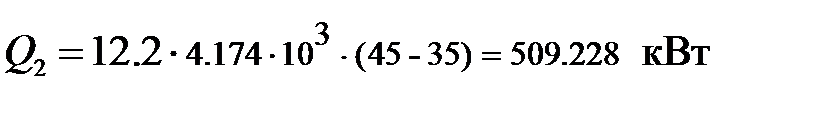

Количество теплоты в единицу времени, воспринятое нагреваемым теплоносителем, Вт

; (2.6)

; (2.6)

.

.

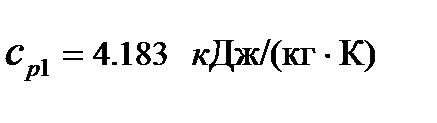

Определяем с помощью таблице 2.1 определяем среднюю удельную массовую теплоёмкость ср1 греющего теплоносителя при температуре t1’

.

.

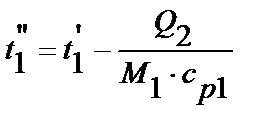

Для условия Q1=Q2 определяется температура греющего теплоносителя на выходе из теплообменника, ˚С

; (2.7)

; (2.7)

.

.

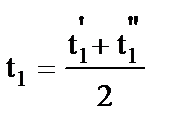

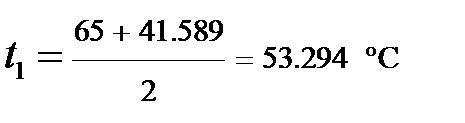

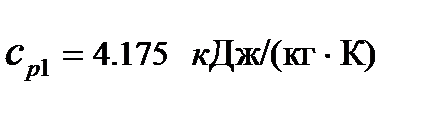

Средняя температура греющего теплоносителя

; (2.8)

; (2.8)

.

.

По температуре t 1 определяем

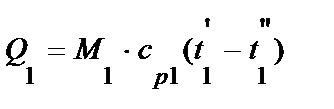

Уточняется количество теплоты, отданное греющим теплоносителем в единицу времени, Вт

; (2.9)

; (2.9)

.

.

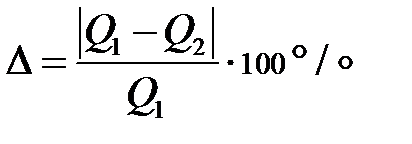

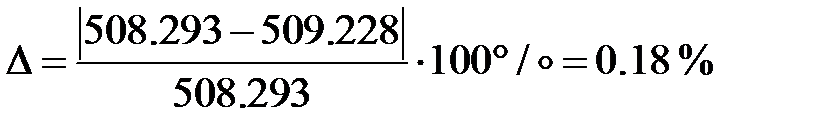

Рассчитывается величина относительной погрешности ∆ , которая не должна превышать 3%, она равна:

; (2.10)

; (2.10)

.

.

Определение интенсивности процессов теплообмена

В основу расчета коэффициентов теплоотдачи между теплоносителями и поверхностью стенки положены критериальные уравнения, полученные в результате обработки многочисленных экспериментальных данных и их обобщения на основе теории подобия.

Расчет интенсивности теплоотдачи со стороны греющего теплоносителя

По среднеарифметическому значению температуры  определяются значения физических свойств греющего теплоносителя (табице 2.1):

определяются значения физических свойств греющего теплоносителя (табице 2.1):

ρ1 - плотность, кг/м3;

ν1 - кинематический коэффициент вязкости, м2/с;

λ1 - критерий теплопроводности, Вт/(м К);

Pr1 – критерий Прандтля.

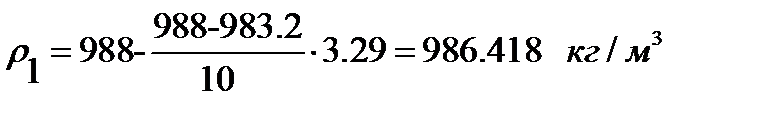

Плотность:

.

.

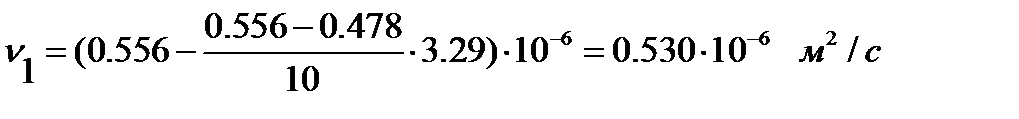

Кинематический коэффициент вязкости:

.

.

Коэффициент теплопроводности:

.

.

Критерий Прандтля:

.

.

В первом приближении температура стенки:

; (2.11)

; (2.11)

.

.

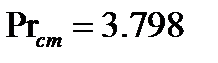

По tст определяем методом интерполяции Prст., который равен:

.

.

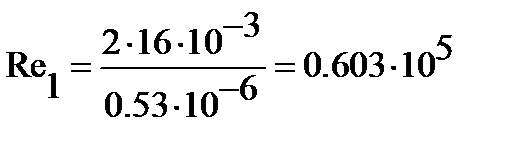

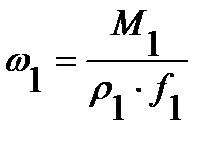

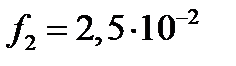

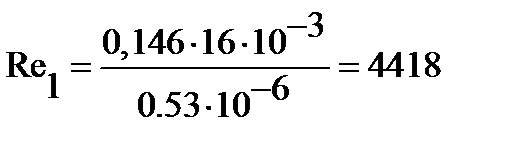

Критерий Рейнольдса для потока греющего теплоносителя:

, (2.12)

, (2.12)

где w1 – средняя скорость теплоносителя, м/с.

Эту скорость рекомендуется предварительно принимать в пределах w1=(1-3) м/с, тогда

.

.

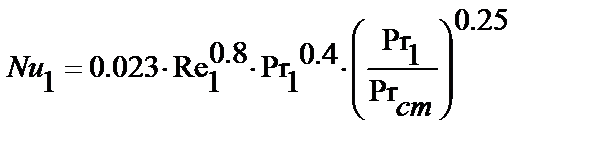

В результате сравнения вычисленного значения критерия Рейнольдса с критическим числом Reкр=2300, устанавливаем, что в трубах турбулентный режим течения жидкости, т.к. Re1>Reкр. При таком режиме число Нуссельта определяется по критериальной зависимости:

; (2.13)

; (2.13)

.

.

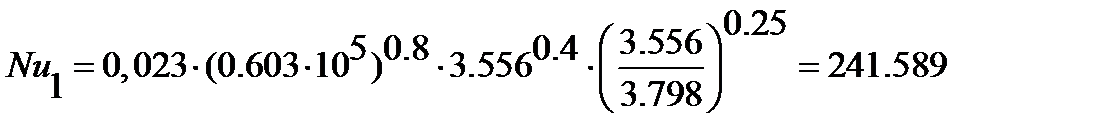

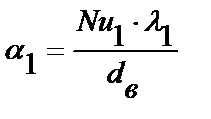

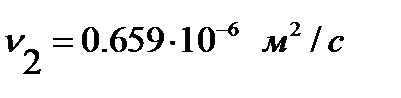

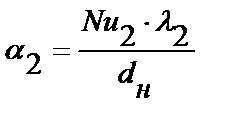

Коэффициент теплоотдачи от горячего теплоносителя к стенке пластины, Вт/(м2 К)

; (2.14)

; (2.14)

.

.

Расчет интенсивности теплоотдачи со стороны нагреваемого теплоносителя

По среднеарифметическому значению температуры t2 определяются значения физических свойств греющего теплоносителя (таблице 2.1):

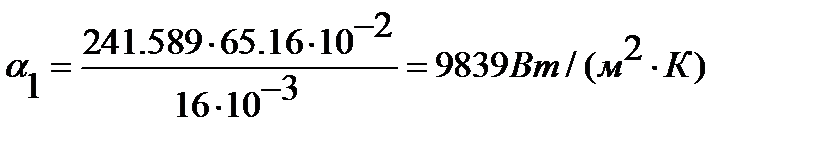

Плотность:

.

.

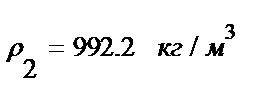

Кинематический коэффициент вязкости:

.

.

Критерий теплопроводности:

.

.

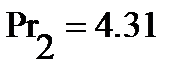

Критерий Прандтля:

.

.

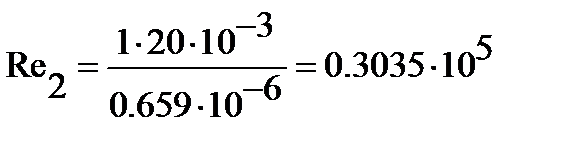

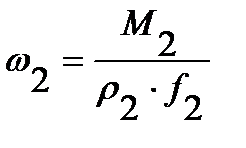

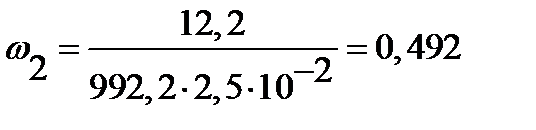

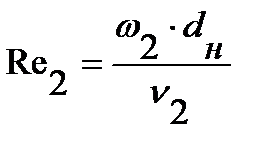

Критерий Рейнольдса для потока греющего теплоносителя

, (2.16)

, (2.16)

где w1 – средняя скорость теплоносителя, м/с. Эту скорость рекомендуется

предварительно принимать в пределах w1=(1-2) м/с, тогда

.

.

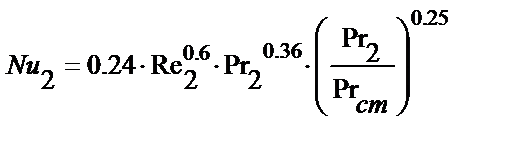

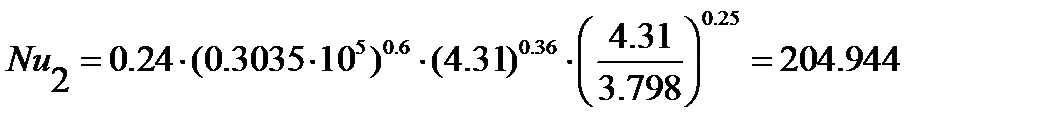

В результате сравнения вычисленного значения критерия Рейнольдса с критическим числом Reкр=2300, устанавливаем, что в трубах турбулентный режим течения жидкости, т.к. Re1>Reкр. При таком режиме число Нуссельта определяется по критериальной зависимости:

; (2.17)

; (2.17)

.

.

Коэффициент теплоотдачи от горячего теплоносителя к стенке трубы, Вт/(м2 К)

; (2.18)

; (2.18)

.

.

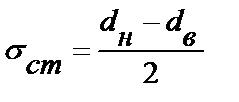

Определение коэффициента теплопередачи

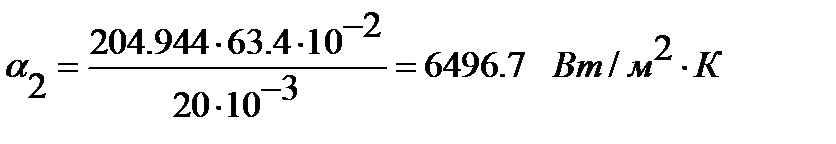

Т.к. (dн/dв)=1,25<2, то коэффициент теплопередачи для плоской поверхности теплообмена с достаточной точностью определяется по формуле, Вт/(м2 К)

(2.19)

(2.19)

где r31 и r32 – термические сопротивления слоёв загрязнения с обеих сторон стенки .По условию задано хорошее качество воды, тогда r31=1/2900 и r32=1/2900 м2К/Вт( таблице 2.2);

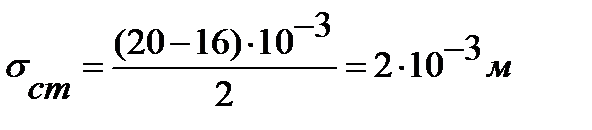

σст – толщина стенки, м;

λст – коэффициент теплопроводности материала трубок, λст=49.1 Вт/(м К) (табл. П.1.3).

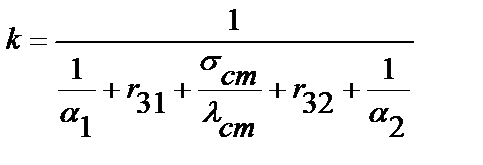

Толщина пластины вычисляется по формуле:

; (2.20)

; (2.20)

.

.

Тогда коэффициент теплопередачи будет равен:

Определение расчетной площади поверхности теплообмена

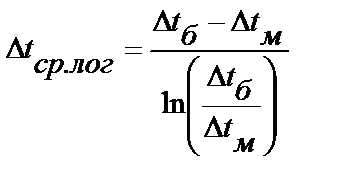

В аппаратах с противоточным движением теплоносителей средняя разность температур потоков определяется как среднелогарифмическаямежду большей и меньшей разностями температур теплоносителей на концах аппарата:

. (2.21)

. (2.21)

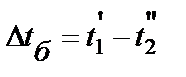

; (2.21)

; (2.21)

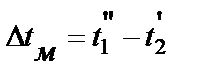

, (2.22)

, (2.22)

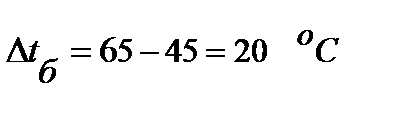

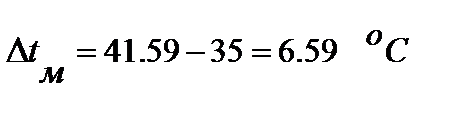

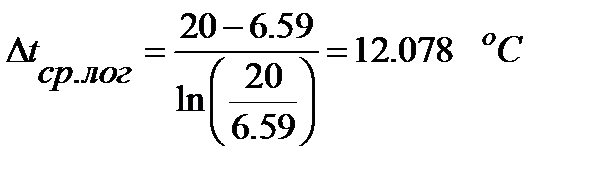

где ∆tб – большая разность температур, К;

∆tм – меньшая разность температур, К.

.

.

.

.

.

.

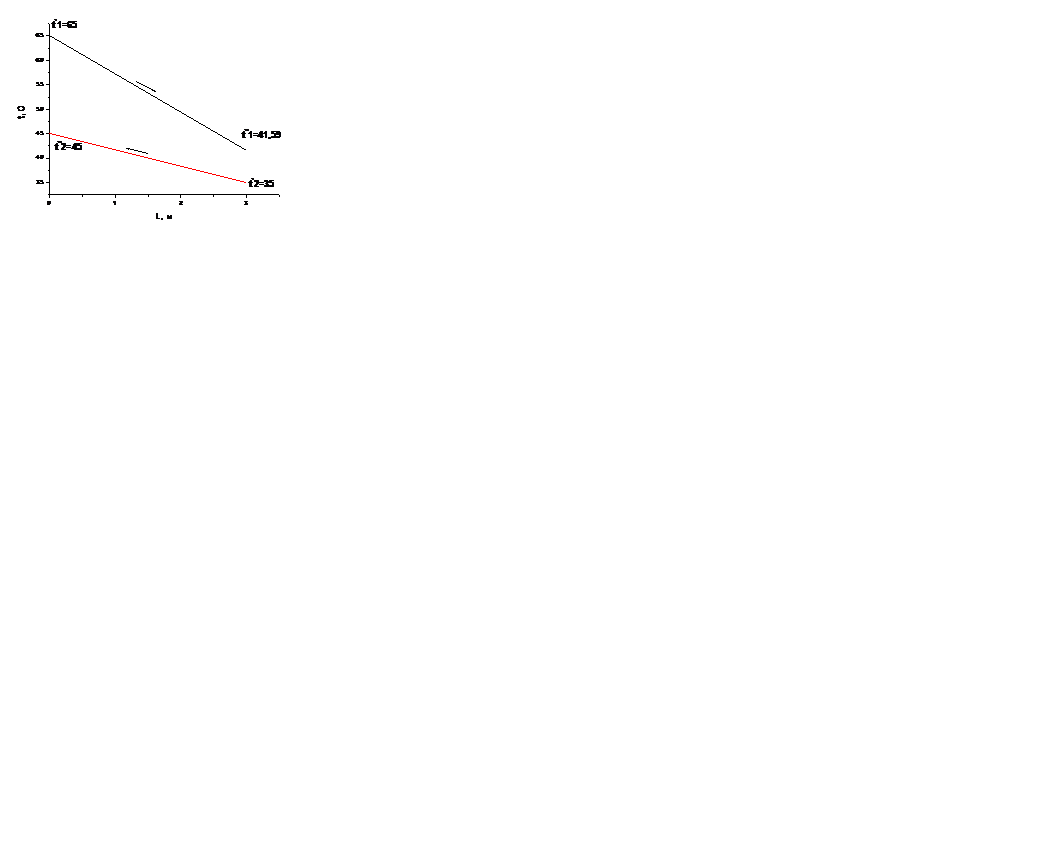

График для определение  и

и  представлен на рисунке 2.1

представлен на рисунке 2.1

Рисунок 2.1 – График температур для противотока

При сложном взаимном движении теплоносителей, например, как в данном задании, при смешанном и перекрестном токе в многоходовых теплообменниках, средняя разность температур теплоносителей определяется с учетом поправки ε∆t<1

. (2.23)

. (2.23)

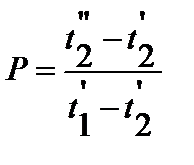

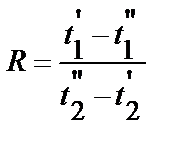

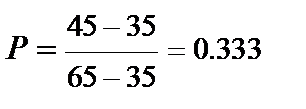

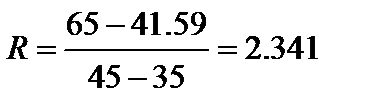

Для нахождения поправочного коэффициента ε∆t вычисляем вспомогательные коэффициенты:

; (2.24)

; (2.24)

; (2.25)

; (2.25)

;

;

.

.

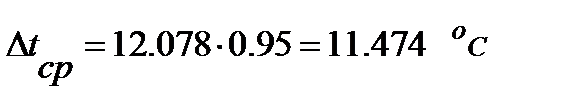

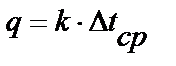

По графику для определения поправки ε∆t при перемешивании одного теплоносителя, ε∆t=0.95. Тогда

.

.

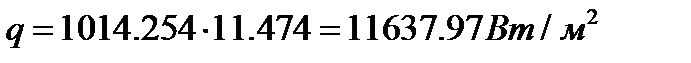

Поверхностная плотность теплового потока, Вт/м2

; (2.26)

; (2.26)

.

.

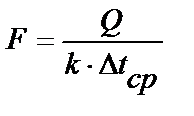

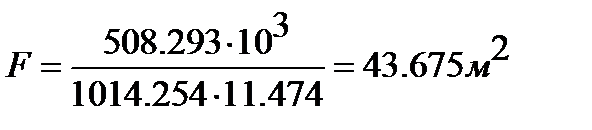

Из основного уравнения теплопередачи определяется необходимая поверхность теплообмена, м2

; (2.27)

; (2.27)

.

.

По рассчитанной площади и заданному диаметру труб выбираем стандартный теплообменный аппарат,характеристики которого сводим в таблицу 2.1:

Таблица 2.1- Параметры теплообменника сварной конструкции с неподвижными трубными решетками.

| D кожуха, мм | d труб, мм | Число ходов | Общее число труб, шт. | Поверхность теплообмена, м2 | Длина труб, м | Площадь сечения потока в вырезе перегородок, м2,102 | Площадь сечения потока между перегор., м2, 102 | Площадь сечения одного хода по трубам м2 ,102 |

| 400 | 20x2 | 1 | 181 | 46 | 4.0 | 1.7 | 2.5 | 3.6 |

Пересчитываются скорости движения и критерий Рейнольдса для греющего и нагреваемого теплоносителей, м/с

;

;

м/с;

м/с;

;

;

м/с,

м/с,

где  – площадь сечения одного хода по трубам,

– площадь сечения одного хода по трубам,  м2;

м2;

– площадь сечения межтрубного пространства между

– площадь сечения межтрубного пространства между

перегородками,

м2.

м2.

Рассчитываем критерии Рейнольдса:

;

;

;

;

;

;

.

.

Вывод : в данном разделе произведен тепловой расчёт теплообменного аппаратаи опеределены:

1. количество передаваемого тепла ;

2. интенсивность процессов теплообмена ;

3. расчетные площади поверхности теплообмена.

Гидравлический расчёт УТА

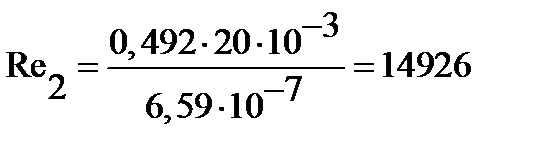

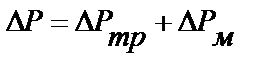

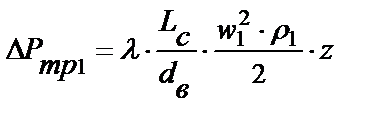

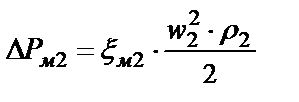

Целью гидравлического расчета является определение величины потери давления теплоносителей при их движении через теплообменный аппарат. Полное гидравлическое сопротивление при движении жидкости в трубах теплообменного аппарата определяется выражением, Па:

, (2.28)

, (2.28)

где ∆Ртр – гидравлическое сопротивление трения, Па;

∆Рм – потери давления, обусловленные наличием местных сопротивлений, которые складываются из сопротивлений, возникающих в связи с изменением площади сечения потока, обтекания препятствий, Па.

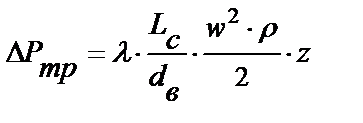

, (2.29)

, (2.29)

где λ – коэффициент трения;

z – число ходов теплоносителя по трубному пространству, z = 1.

Для греющего теплоносителя:

Гидравлическое сопротивление трения находится по формуле:

. (2.30)

. (2.30)

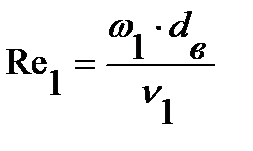

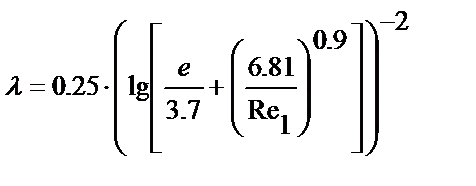

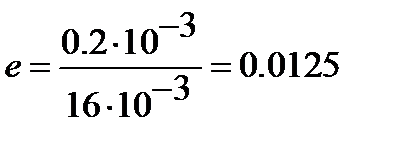

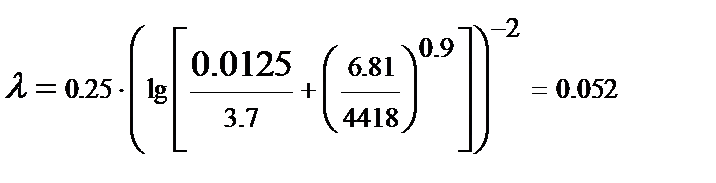

Коэффициент трения λ определяется по формуле:

, (2.31)

, (2.31)

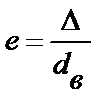

где е – относительная шероховатость труб, е = ∆/dв.;

∆ - высота выступов шероховатостей, ∆= 0.2 мм.

; (2.32)

; (2.32)

.

.

Тогда коэффициент трения λ будет равен:

. (2.33)

. (2.33)

Тогда гидравлическое сопротивление трения будет равно:

.

.

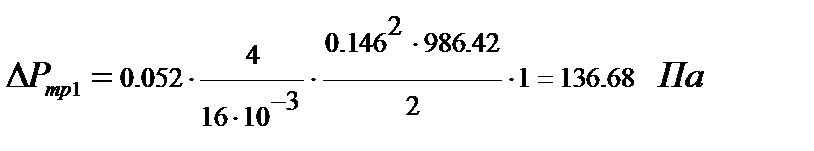

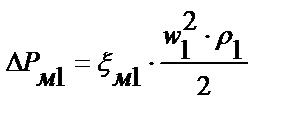

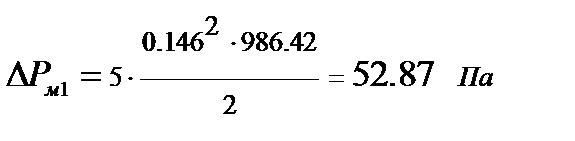

Потери давления, обусловленные наличием местных сопротивлений, Па

, (2.34)

, (2.34)

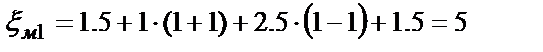

где ξм1 – сумма коэффициентов местных сопротивлений трубного пространства.

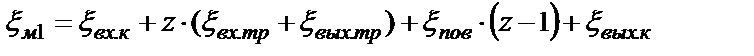

,

,

где ξвх.к=1.5 и ξвых.к=1.5– коэффициенты сопротивлений входной и выходной камер соответственно (Табл. П.1.7);

ξвх.тр=1 и ξвых.тр=1 – соответственно коэффициенты сопротивлений входа в трубы и выхода из них (Табл. П.1.7);

ξпов=2.5 – коэффициент сопротивления поворота между ходами

Тогда:

. (2.35)

. (2.35)

Потери давления, обусловленные наличием местных сопротивлений будут равны:

.

.

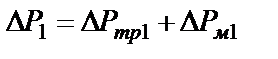

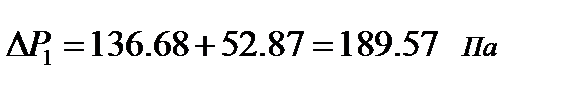

Величина потерь давления греющего теплоносителя в теплообменном аппарате, Па

;

;

.

.

Для нагреваемого теплоносителя:

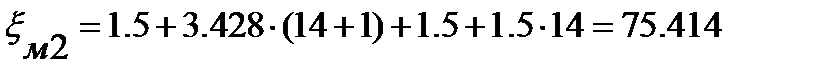

Величина потерь давления нагреваемого теплоносителя в межтрубном пространстве теплообменника, Па

, (2.36)

, (2.36)

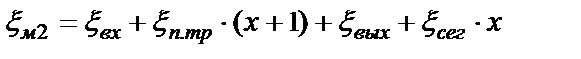

где ξм2 – сумма коэффициентов местных сопротивлений трубного пространства.

, (2.37)

, (2.37)

где ξвх=1.5 и ξвых=1.5– коэффициенты сопротивлений входа и выхода жидкости соответственно (Табл. П.1.7);

ξсег=1.5 – коэффициент, определяющий поворот через сегментную перегородку

ξп.тр – коэффициент сопротивления пучка труб

x – число сегментных перегородок , x = 14.

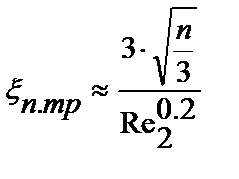

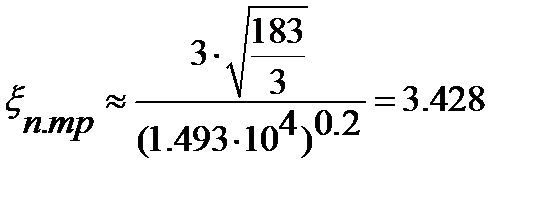

ξп.тр находится по формуле:

; (2.38)

; (2.38)

.

.

Тогда сумма коэффициентов местных сопротивлений трубного пространства, будет равна:

.

.

Величина потерь давления нагреваемого теплоносителя в межтрубном пространстве теплообменника, Па

.

.

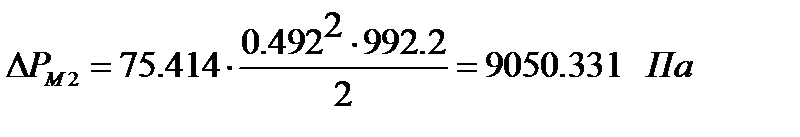

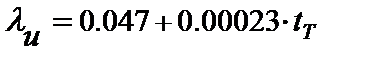

Определение толщины тепловой изоляции аппарата

Толщину тепловой изоляции находят из равенства удельных тепловых потоков через слой изоляции и от поверхности изоляции в окружающую среду:

, (2.39)

, (2.39)

где t”ст – температура изоляции со стороны окружающей среды, которая не должна превышать 45˚С, t”ст= 35˚С;

αв – коэффициент теплоотдачи от внешней поверхности изоляционного материала в окружающую среду, при расчетах принимать αв = (5 – 20) Вт/м2 К, αв =12.5 Вт/м2 К;

t’ст – температура изоляции со стороны аппарата. (ввиду незначительного термического сопротивления стенки аппарата по сравнению с термическим сопротивлением изоляции, t’ст принимают равной средней температуре нагреваемого теплоносителя, t’ст = t2 = 40˚С);

tв – температура окружающей среды (для изолируемых поверхностей, расположенных в помещении принимается tв = 20˚С);

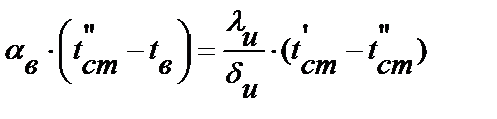

λи – коэффициент теплопроводности изолятора, Вт/(м К).

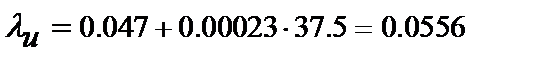

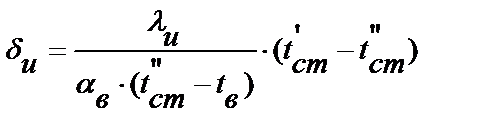

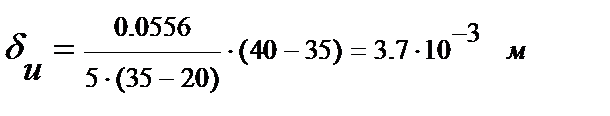

, (2.40)

, (2.40)

где tТ – средняя температура теплоизоляционного слоя, ˚С.

Тогда

.

.

Толщина тепловой изоляции:

; (2.41)

; (2.41)

.

.

Вывод: в разделе произведен гидравлический расчёт теплообменного аппарата и найдено :

1. Полное гидравлическое сопротивление ;

2. Определение толщины тепловой изоляции аппарата.

Дата добавления: 2019-07-17; просмотров: 254; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!