Аналитический обзор научно-технической литературы по теплообменным аппаратам.

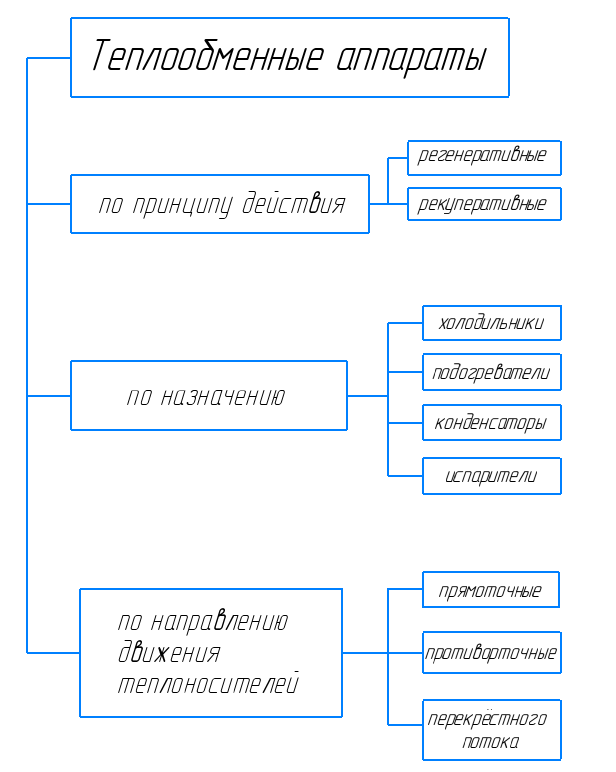

Согласно [3,4] Теплообменные аппараты можно классифицировать по следующим признакам:

1. по принципу действия: рекуперативные(нагреваемый объект и теплоноситель передают тепло через стенку) , регенеративные (оба объекта касаются одной и той же поверхности для нагрева)

2. по назначению: холодильники, подогреватели, конденсаторы, испарители;

3. по направлению движения теплоносителей: прямоточные, противоточные, перекрестного потока.

Рисунок 1.1 – Классификация теплообменных аппаратов

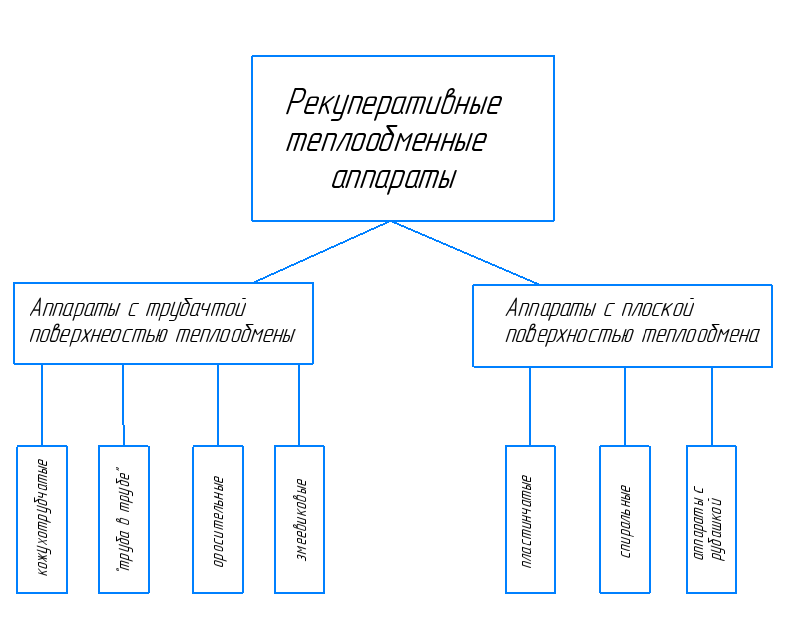

Рассмотрим более подробно классификацию теплообменных аппаратов по принципу действия. В соответствии с этим классификационным признаком поверхностные аппараты можно подразделить на следующие типы в зависимости от вида поверхности теплообмена:

1. аппараты с трубчатой поверхностью теплообмена :

(кожухотрубчатые теплообменники, теплообменники типа «труба в трубе», оросительные теплообменники, змеевиковые теплообменники);

2. аппараты с плоской поверхностью теплообмена (пластинчатые теплообменники, спиральные теплообменники, аппараты с рубашкой).

Рисунок 1.2 – Классификация рекуперативных теплообменников

Каждый из этих аппаратов уникален и имеет свою конструкцию и характеристики. Для большего понимания, рассмотрим каждый из аппаратов более подробно :

1)

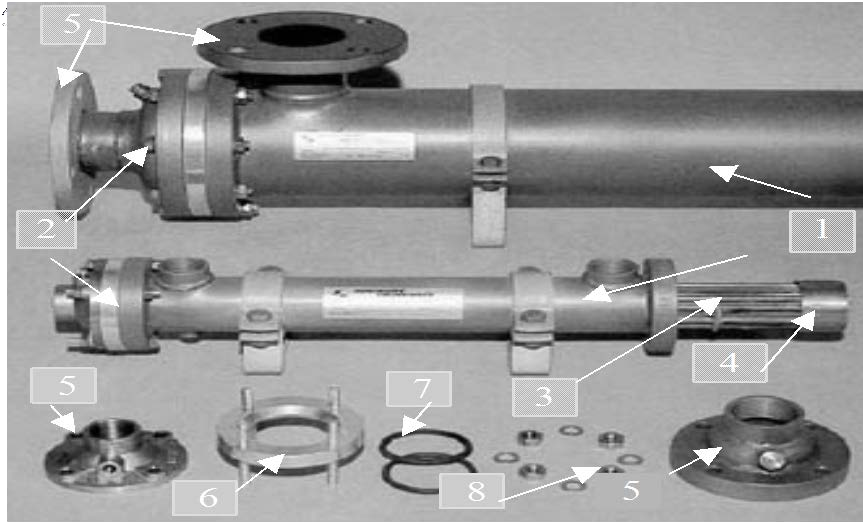

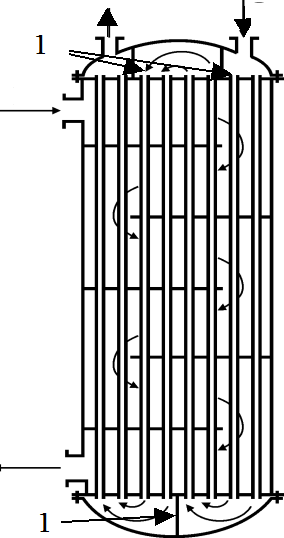

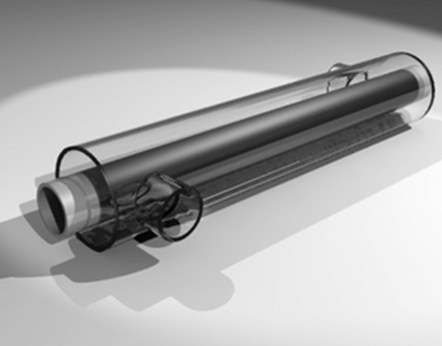

Кожухотрубчатые теплообменники различных конструкций – наиболее распространённый тип теплообменных аппаратов. Их устройство показано на рисунках 1.3 и 1.4 [7,8]

|

|

|

1 - кожух, 2 - крышки, 3-теплообменные трубки, 4 - трубная решетка, 5 – фланцы, 6 – соединительное кольцо с шпильками, 7 – прокладка, 8 – крепёж.

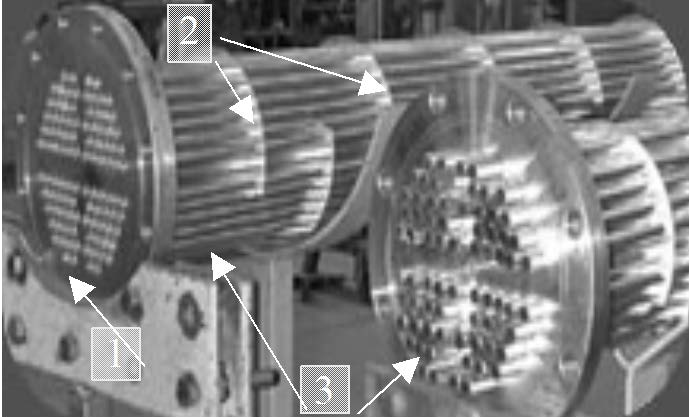

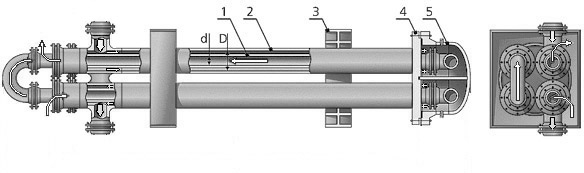

Рисунок 1.3 - Кожухотрубчатый теплообменник

Эффективность многих технологических процессов, а также долговечность и экономичность задействованного оборудования зависит от качества установленных в теплообменниках трубных пучков. Пучки, используемые для оснащения технологического оборудования, представляют собой комплекс тонких и длинных труб, жестко скрепленных каркасом. В роли последнего используется трубная решётка. Для повышения КПД аппаратов трубки пучков снабжаются поперечным оребрением, которое значительно увеличивают площадь поверхности, участвующую в процессе теплообмена. Трубные пучки показаны на рисунке 1.4.

1- трубная решетка с развальцованными трубами

2-перегородки в трубном пространстве,

3-теплообменные трубки.

Рисунок 1.4 - Трубные пучки кожухотрубчатых теплообменников:

В кожухе 1 помещается пучок теплообменных труб 3, трубы развальцо-ваны, запаяны или вварены в трубную решетку 4, кожух закрыт крышками 2, теплоносители вводятся в трубное и межтрубное пространство через штуцеры. В межтрубном пространстве очень часто устанавливаются поперечные перегородки 2 (рисунок 1.4), закреплённыестяжками.При малом расходе теплоносителя, подаваемого в трубное пространство, в крышках устанавливают перегородки 1 (рисунок 1.5) при этом теплоноситель проходит сначала по одной части труб потом по другой. На рисунке 1.5 изображен четырёхходовой теплообменник. Изготавливаются также двух и шести ходовые кожухотрубчатые теплообменники. На рисунке 1.6 представлен такой теплообменник в сборе. [7,8]

|

|

|

1– перегородки

Рисунок 1.5 - Четырёхходовой теплообменник

1-распределительная камера с перегородками,

2 - кожух с трубным пучком.

Рисунок 1.6- Шестиходовой теплообменник в сборе

Если разность температур теплоносителей в кожухотрубчатом теплооб- меннике более 50 К, используют аппараты с компенсацией температурных напряжений, возникающих из-за того, что кожух и трубки пре

терпевают разные температурные деформации.[7,8]

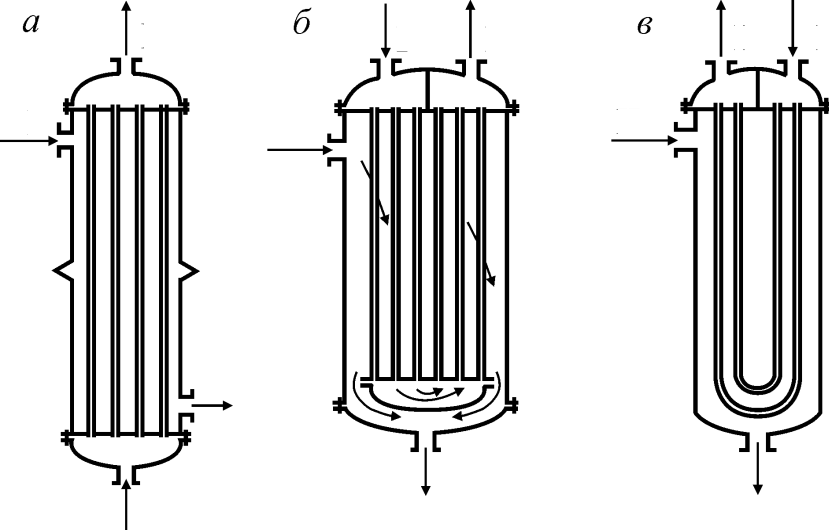

а – одноходовой теплообменник с линзовым компенсатором, б – теплообменник с плавающей головкой, в – теплообменник с U-образными трубками

|

|

|

Рисунок 1.7-теплообменники с компенсаторами

На рисунке 1.7 а представлен одноходовой теплообменник с линзовым компенсатором (гибким элементом), вваренным между двумя частями кожуха; на рисунке 1.7 б –теплообменник с плавающей головкой (одна из трубных решеток имеет возможность свободно перемещаться в кожухе); на рисунке 1.7в – теплообменник с U-образными трубками, имеющими возможность изменять свою длину.С целью увеличения коэффициента теплоотдачи в межтрубном простран-стве теплообменные трубы делают с ребрами на наружной поверхности (рисунок 1.8)[7,8]

Рисунок 1.8- Оребрённая теплообменная труба

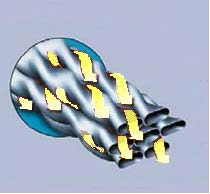

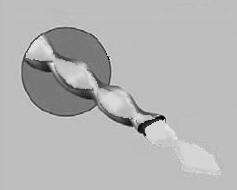

Теплообменные трубки изготавливают также витыми, что увеличивает турбулентность потока (рисунки 1.9 и 1.10) На рисунке 1.9 стрелками показано направление течения теплоносителя в межтрубном пространстве. На рисунке 1.10 стрелкой показано течение теплоносителя по теплообменной трубе. [7,8]

Рисунок 1.9- Элемент межтрубного пространства теплообменника с витыми трубками

Рисунок 1.10 - Элемент трубного пространства теплообменника с витыми трубками

|

|

|

Кожухотрубчатые теплообменники изготовляют с площадью теплообме- на от 1 м2 до 5000 м2, с диаметром кожуха от 159 мм до 3000 мм, с длиной труб от 1000 мм до 9000 мм и диаметром теплообменных трубок 20х2 мм [7,8]

Основные преимущества кожухотрубчатых аппаратов : универсальность по назначению (холодильники, подогреватели жидкости или газа, а также конденсаторы и кипятильники); простота конструкции; надежность; широкий диапазон давлений и температур рабочих сред.

Недостатком кожухотрубчатых теплообменников является низкий коэф-фициент унификации (отношение числа узлов и деталей, одинаковых для всего размерного ряда, к общему числу узлов и деталей в аппарате), который состав- ляет всего 0.13. Поэтому кожухотрубчатые теплообменники мало технологич-ны в условиях производства широкого ряда типоразмеров. [7,8]

2)

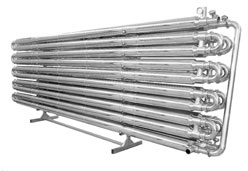

Теплообменники «труба в трубе» или двухтрубные теплообменники (ри-сунки1.11,1.12, 1.13 ) применяются при небольших расходах теплоносителей.

Риcунок 1.11 - Элемент теплообменника «труба в трубе»

Такие теплообменники представляют собой набор последовательно соединённых друг с другом элементов состоящих из двух труб: труба меньшего диаметра вставлена в трубу большего диаметра (рисунок 1.11). Поверхности теплопередачи таких теплообменников, как правило, не более 20 м2. Проходные сечения данных теплообменников обеспечивают высокие скорости течения теплоносителей, следовательно, высокие коэффициенты теплопередачи.[7,8]

1- внутренняя (теплообменная) труба, 2 - наружная (кожуховая труба), 3 - кронштейн, 4 - фланец, 5 - распределительная камера

Рисунок 1.12 - Разборный теплообменник «труба в трубе»

Теплообменники «труба в трубе» могут быть изготовлены как разборны- ми, так и неразборными. Неразборные теплообменники являются конструкцией жесткого типа, поэтому при разности температур теплоносителей больше 70 градусов их не используют. Разборный теплообменник (рисунок 1.12) состоит из внутренней (теплообменной) трубы 1, наружной (кожуховой) трубы 2, кронштейна 3, фланца 4 и распределительной камеры 5. Направление движения теплоносителя по теплообменной трубе показано красной стрелкой, в кольцевом пространстве белой ижелтой. [7,8]

Рисунок 1.13 - Теплообменник типа «труба в трубе» в сборе

Секции теплообменника «труба в трубе» обычно соединяют друг с другом в единую конструкцию (рисунок 1.13). Пространственная компоновка такой конструкции может быть любой, «трубу в трубе» иногда размещают вдоль стены помещения и т.п. Теплообменники «труба в трубе» используют в основном для охлаждения или нагревания в системе жидкость-жидкость, когда расходы теплоносителей невелики, и она не изменяет своего агрегатного состояния. Иногда такие аппараты применяют при высоком давлении для жидких и газообразных сред, например, в качестве конденсаторов в производстве метанола, аммиака и др. По сравнению с кожухотрубчатыми теплообменниками аппараты «труба в трубе» имеют меньшее гидравлическое сопротивление и, следовательно, допускают более высокие скорости движения теплоносителей. Однако они менее компактны и более металлоемки. [7,8]

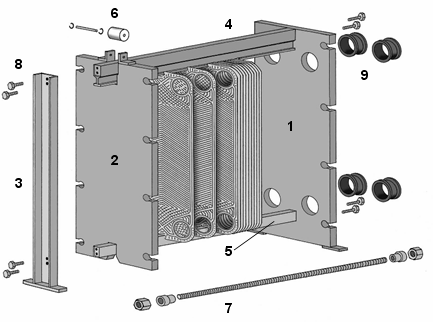

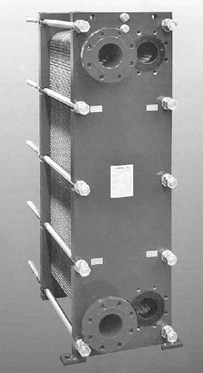

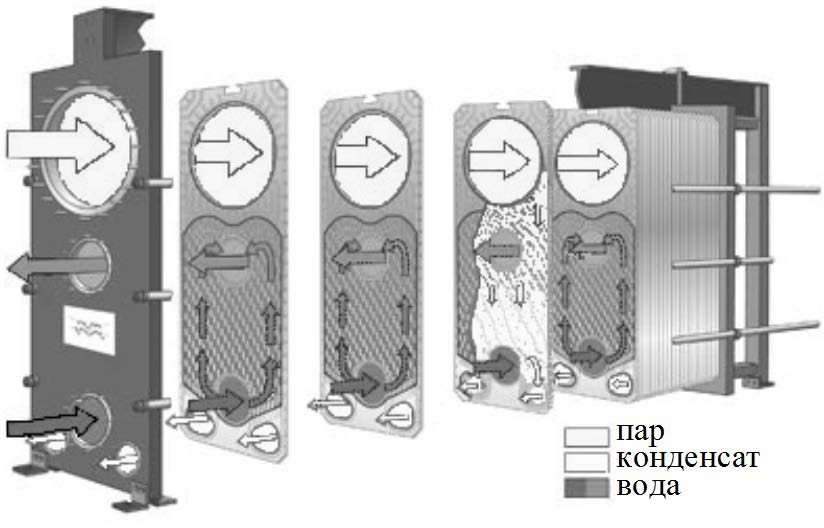

3) Пластинчатые теплообменники представляют собой аппараты, теплообменная поверхность которых образована набором тонких гофрированных металлических пластин. Изготавливают такие аппараты в разборном и неразбор- ном виде. Устройство разборного теплообменника представлено на рисуноке 1.14 [8].

1 - неподвижная плита, 2 - подвижная плита, 3 – вертикальная стойка, 4 – верхняя горизонтальная штанга, 5 – нижняя горизонтальная штанга, 6 – крепёжный винт, 7 – стяжной винт, 8 – болт, 9 – штуцер

Рисунок 1.14 - Устройство разборного пластинчатого теплообменника

Теплообменный аппарат состоит в основном из теплообменных пластин разделённых прокладками, которые , в свою очередь , зажимаются между непосредственно неподвижной плитой 1 и подвижной 2 стяжным винтом 7. Каркас аппарата зачастую состоит из вертикальной стойки 3 и горизонтальных штанг 4 и 5. На верхней горизонтальной штанге 4 винтом 6 всегда крепится подвижная плита. Теплоносители вводятся и выводятся через штуцера 9 на неподвижной плите. На рисунке 1.15 [8] изображен пластинчатый теплообменный аппарат в сборе.

Рисунок 1.15 - Пластинчатый теплообменник в сборе

Теплообменная поверхность разборных пластинчатых теплообменников легкодоступна для очистки; монтаж и демонтаж таких аппаратов осуществляет-ся весьма быстро. Такие теплообменники применяются как холодильники и конденсаторы. Направления движения теплоносителей в пластинчатом конден-саторе показано на рисунке 1.16 [8]. Изготавливают пластинчатые аппараты с поверхностью теплообмена до 800 м2. Допустимые температуры теплоносителей от –30 до 180 С, давление до 1.6 Мпа. Данный рабочий диапазон уже, чем у кожухотрубчатых теплообменников, это связано со свойствами прокладочных материалов для уплотнения пластин.

Рисунок 1.16 - направления движения теплоносителей в пластинчатом конденсаторе

4)

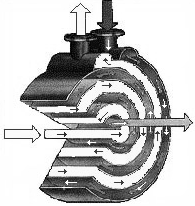

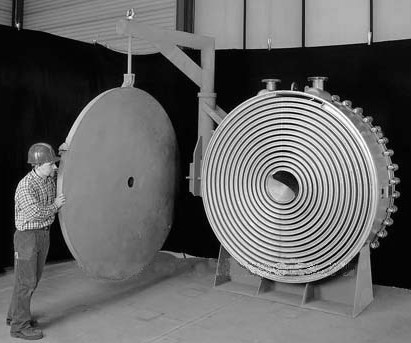

В спиральном теплообменнике поверхность теплообмена образована двумя стальными лентами (рисунок 1.17 и рисунок 1.18 [9]) свёрнутыми в спираль. При этом образуются каналы прямоугольного сечения, по которым, как правило, противотоком движутся теплоносители. На рисунке 1.17 показаны направления движения теплоносителей: одно из веществ поступает в теплообменник по центру и выводится через штуцер на боковой поверхности теплообменника, другое вещество подается через боковой штуцер, а выводится через центральный. Спиральные теплообменники изготавливаются с поверхностью теплообмена 100 м2, используются при температурах 20 - 200 ºС и давлении до 1 Мпа. Такие теплообменники просты в изготовлении и весьма компактны. Теплообменники со съёмной крышкой легко отчищаются от грязи и могут использоваться для теплоносителей с твёрдыми включениями (рисунок 1.18).

Рисунок 1.17 - направление движения теплоносителей в спиральном теп лообменнике

Рисунок 1.18 - спиральный теплообменник со съёмной крышкой

Любой механизм имеет свою преимущества и недостатки, они есть и у теплообменных аппаратов, рассмотрим каждый из них:

1. Кожухотрубчатые теплообменные аппараты с неподвижными трубными решетками.Достоинством аппаратов этого типа является простота конструкции. Но чистка межтрубного пространства подобных аппаратов сложна, поэтому теплообменники такого типа применяются в тех случаях, когда среда, проходящая через межтрубное пространство, является чистой, не агрессивной, т.е. когда нет необходимости в чистке. Применение таких аппаратов возможно при перепадах температур до 50°С.

2. Кожухотрубчатые теплообменные аппараты с плавающей головкой. В этих аппаратах происходит компенсация температурных деформаций за счет плавающей головки. Конструкция аппаратов с подвижной решеткой относительно сложна, для ее изготовления требуется больший расход металла на единицу поверхности теплообмена.

3. Кожухотрубчатые теплообменники с U -образными трубками. Преимущество теплообменников с U-образными трубками — отсутствие разъемного соединения внутри кожуха, что позволяет успешно применять их при повышенных давлениях. Недостатком таких аппаратов является трудность чистки внутренней и наружной поверхности труб, вследствие которой они используются преимущественно для чистых продуктов.

4. Теплообменные аппараты типа «труба в трубе». Во многих случаях аппараты типа «труба в трубе» работают с более высокими тепловыми показателями, чем кожухотрубчатые теплообменники. Недостатками теплообменных аппаратов типа «труба в трубе» по сравнению с кожухотрубчатыми аппаратами являются большие габариты, а также более высокий расход металла на единицу поверхности нагрева.[18]

5. Спиральные теплообменники. Достоинством этого типа теплообменников является компактность, легкость создания высоких скоростей движения теплообменивающихся сред и, как следствие, более высокие тепловые показатели (коэффициент теплопередачи, тепловая напряженность). Гидравлическое сопротивление таких аппаратов относительно невелико и меньше, чем у кожухотрубчатых при одинаковой скорости движения рабочих сред. Недостаток – трудно подобрать прокладку для торцевых уплотнений.

6. Пластинчатые теплообменники. Малая толщина пластин и очень высокая турбулентность за счет рифления поверхности обеспечивают более высокие коэффициенты теплопередачи по сравнению с кожухотрубчатыми.Серийно выпускаемые разборные теплообменники могут работать с загрязненными рабочими средами при размере твердых включений не более 4 мм.

7. Аппараты теплообменные с воздушным охлаждением эффективны лишь для охлаждения и конденсации.[21]

Существует ряд факторов определяющих выбор теплообменников, разберём основные из них. Теплообменники характеризуются рядом показателей: особенностями конструкции, габаритами, массой, удобством обслуживания, условиями теплообмена, к. п. д., гидродинамическим совершенством, долговечностью, эстетикой, тепловой производительностью, температурными условиями процесса, физико-химическими свойствами теплоносителей, стабильностью процесса и др.

Выбор оптимальной конструкции теплообменника является задачей, разрешаемой технико-экономическим сравнением нескольких типоразмеров аппаратов применительно к заданным условиям или на основании критерия оптимизации. На поверхность теплообмена и на относящуюся к ней долю капитальных затрат, а также на стоимость эксплуатации влияет недорекуперация теплоты. Чем меньше величина недорекуперации теплоты, т.е. чем меньше разность температур греющего теплоносителя на входе и нагреваемого теплоносителя на выходе при противотоке, тем больше поверхность теплообмена, тем выше стоимость аппарата, но тем меньше эксплуатационные расходы.[10] Конечно, должен быть определенный оптимум увеличения капитальных и снижения эксплуатационных расходов, который можно определить графически. Известно также, что с увеличением числа и длины труб в пучке и уменьшением диаметра труб снижается относительная стоимость одного квадратного метра поверхности кожухотрубчатого теплообменника, так как при этом снижается общая затрата металла на аппарат в расчете на единицу поверхности теплообмена. [10]. Зависимость относительной стоимости теплообменника (на 1 м2) от общей поверхности теплообмена, диаметра и длины труб показана на графике:

К – относительная стоимость 1  поверхности нагрева; F, d, l – соответственно поверхность, диаметр и длина труб.

поверхности нагрева; F, d, l – соответственно поверхность, диаметр и длина труб.

Рисунок 1.19 - зависимость относительной стоимости теплообменника от общей поверхности, диаметра и длины труб.

Следует иметь в виду, что с увеличением числа труб увеличивается вероятность нарушения плотности их крепления в трубной решетке, а с применением труб малого диаметра увеличивается их засоряемость и усложняется чистка. При выборе типа теплообменника можно руководствоваться следующими рекомендациями :

1. При обмене теплотой двух жидкостей или двух газов целесообразно выбрать секционные (элементные) теплообменники; если из-за большой поверхности теплообменника конструкция получается громоздкой, можно принять к установке многоходовой кожухотрубчатый теплообменник.

2. При подогреве жидкости паром рекомендуются многоходовые по трубному пространству кожухотрубчатые аппараты с подачей пара в межтрубное пространство.

3. Для химически агрессивных сред и при небольших тепловых производительностях экономически целесообразны рубашечные, оросительные и погружные теплообменники.

4. Если условия теплообмена по обе стороны теплопередающей поверхности резко различны (газ и жидкость), должны быть рекомендованы трубчатые ребристые или плавниковые теплообменники.

5. Для передвижных и транспортных тепловых установок, авиационных двигателей и криогенных систем, где при высокой эффективности процесса необходимы компактность и малая масса, находят широкое применение пластинчатые ребристые и штампованные теплообменники.

6. Во всех случаях необходимо стремиться выбирать наиболее простые по конструкции и наиболее дешевые по материалам теплообменники. К усложненным аппаратам (с плавающей камерой, с сильфонным компенсатором, спиральным), а также с латунными или медными трубами следует прибегать лишь в случае обоснованной необходимости.

Такие требования к рекуперативным теплообменным аппаратам, как технологичность изготовления, эффективность достижения благоприятных тепловых и гидравлических режимов, эксплуатационные качества, компактность и металлоемкость приближенно оценены для некоторых типов рекуперативных теплообменных аппаратов в таблице:

Таблица 1.1 Сравнительные конструктивные характеристики рекуперативных теплообменников

|

Тип теплообменного аппарата |

Возможность изготовления |

Эффективность |

Удобство обслуживания |

Компактность и металлоёмкость | |||||||||

| Из стали, цветных металлов и пластмасс | Из чугуна и хрупких материалов | Высокие скорости в трубах и каналах | Высокие скорости снаружи труб и каналов | Возможность противотока | Многоходовость в межтрубном пространстве | Чистка внутри труб и каналов | Чистка снаружи труб и каналов | Частичная замена поверхности теплообмена | Ремонт | Поверхность на единицу объёма | Масса на 1  поверхности,кг/ поверхности,кг/

| ||

|

Трубчатые | Погружные | 5 | 5 | 5 | 2 | 1 | 1 | 3 | 5 | 2 | 5 | 4-12 | 90-120 |

| Оросительные | 5 | 5 | 5 | 2 | 1 | 1 | 3 | 5 | 5 | 5 | 3-6 | 45-60 | |

| Кожухотрубчатые | 5 | 1 | 5 | 3 | 4 | 4 | 5 | 3 | 3 | 3 | 18-40 | 35-80 | |

| Секционные | 5 | 3 | 3 | 5 | 4 | 1 | 5 | 3 | 2 | 3 | 4-15 | 175-200 | |

|

Пластинчатые | С гладкими листами | 5 | 3 | 5 | 5 | 5 | 1 | 2 | 2 | 1 | 1 | 10-60 | 5-20 |

| Спиральные | 5 | 3 | 5 | 5 | 5 | 1 | 2 | 2 | 1 | 3 | 34-72 | 30-50 | |

| Штампованные-волнистые и сферические | 5 | 1 | 5 | 5 | 5 | 3 | 3 | 3 | 3 | 3 | 300-600 | 5-10 | |

| Прокатно-сварные | 5 | 1 | 5 | 3 | 3 | 3 | 1 | 5 | 1 | 1 | ---- | 2-2.7 | |

|

Ребристые | Трубчатые с рёбрами | 5 | 3 | 5 | 3 | 3 | 3 | 5 | 3 | 3 | 3 | 300-575 | 2-4 |

| Пластинчатые с рёбрами | 5 | 3 | 5 | 3 | 3 | 3 | 3 | 3 | 1 | 1 | 600-1800 | 2-4 | |

Анализ показывает, что наиболее выгодным решение будет приобретение пластинчатого сферического теплообменника, так как у него относительно неплохие показатели качества.

Показатели качества служат для оценки эксплуатационных достоинств агрегата, главные из них: технический уровень, надежность и долговечность, конструктивно-эстетическая и эргономическая характеристики агрегата:

а) Технический уровень. Различают абсолютный, относительный и перспективный технические уровни.

Абсолютный технический уровень изделия характеризуется его эксплуатационными показателями. Число их должно быть минимальным. Во избежание множественности и нечеткости в оценке абсолютного уровня необходимо ограничиваться только важнейшими из них — производительностью, к. п. д., непрерывностью процесса, степенью автоматизации.

Относительный технический уровень характеризует степень совершенства изделия при сопоставлении (по соответствующим показателям) абсолютного технического уровня его с уровнем лучших современных мировых — отечественных и зарубежных — образцов и моделей аналогичного назначения.

Перспективный технический уровень определяет намечаемые и планируемые тенденции в развитии данной отрасли в виде совокупности ее перспективных показателей.

б) Долговечность и надежность. Эти показатели являются наиболее важными из показателей качества.

Долговечность — свойство агрегата сохранять работоспособность с возможно меньшими перерывами для технического обслуживания и ремонтов до разрушения или до другого предельного состояния. Основными количественными показателями долговечности являются технический ресурс и срок службы.

Технический ресурс — суммарная наработка агрегата за период эксплуатации.

Срок службы — календарная продолжительность эксплуатации агрегата до разрушения или до другого предельного состояния (например, до первого капитального ремонта). Срок службы лимитируется физическим и моральным износом агрегата.

Надежность — свойство агрегата, определяемое безотказностью, долговечностью и ремонтопригодностью агрегата. Количественные показатели надежности: наработка, вероятность безотказной работы, коэффициент готовности.

Наработка — продолжительность или объем работы агрегата,

измеряемые числом циклов, количеством изготовленной продукции или другими единицами.

Вероятность безотказной работы — вероятность того, что при определенных режимах и условиях эксплуатации в пределах заданной продолжительности работы не возникает отказа. Коэффициент готовности — отношение наработки агрегата в единицах времени за некоторый период эксплуатации к сумме этой наработки и времени, затраченного на отыскание и устранение отказов в тот же период эксплуатации.

в) Эргономика и техническая эстетика. Создание современных теплообменных аппаратов, отвечающих лучшим образцам и мировым стандартам по качеству, удобству обслуживания и внешнему виду. Проектирование промышленного теплообменного аппарата должно базироваться на технических условиях и наряду с этим — на требованиях, выдвигаемых новыми научными дисциплинами — эргономикой и технической эстетикой.

Эргономика — научная дисциплина, изучающая функциональные возможности человека в трудовых процессах с целью создания для него совершенных орудий и оптимальных условий труда.

Техническая эстетика — научная дисциплина, предметом которой является область деятельности художника-конструктора. Целью художественного конструирования является (в тесной связи с техническим конструированием) создание промышленных объектов, наиболее полно удовлетворяющих запросам обслуживающего персонала, максимально соответствующих условиям эксплуатации, имеющих высокие эстетические качества, гармонирующих с окружающей средой и обстановкой.

Красивый внешний вид соответствует, как правило, рациональной и экономичной конструкции. Внешний вид изделия в большой мере зависит от его окраски. Цвет — важнейший фактор, не только определяющий эстетический уровень производства, но и влияющий па утомляемость работника, производительность труда и качество продукции.

Вывод : в данном разделе:

1. приведена классификация теплообменных аппаратов ;

2. разобраны конструкции и принцип действия существующих теплообменных аппаратов ;

3. рассмотрены преимущества и недостатки существующий конструкций аппаратов ;

4. проведено сравнение конструктивных характеристик рекуперативных теплообменных аппаратов ;

Дата добавления: 2019-07-17; просмотров: 5982; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!