Организация рабочего места фрезеровщика

Правильная планировка рабочего места является важнейшим звеном в организации рабочего процесса. Она создает условия для высокопроизводительной и безопасной работы.

Рациональная планировка рабочего места должна удовлетворять следующим требованиям:

· обеспечение условий производительной работы при максимальной экономии сил и рабочего времени фрезеровщика;

· рациональное и экономное использование производственной площади;

· обеспечение условий для удобства обслуживания рабочего места (доставка заготовок и транспортирование обработанных деталей, ремонт и т.п.);

· строгое соблюдение правил и требований охраны труда и техники безопасности.

Экономия сил и рабочего времени фрезеровщика за счет рациональной планировки рабочего места достигается при таком расположении станка и предметов организационно-технической оснастки, когда для всех работ по установке и снятию деталей, управлению станком и т.д. обеспечиваются:

· Организованное рабочее место фрезеровщика, предусматривает рациональное расположение оборудования и оснастки. Продуманное расположение инструмента, заготовок и готовой продукции создаёт удобные и безопасные условия труда на рабочем месте. Все предметы и инструменты, органы управления оборудованием должны находится в пределах досягаемости вытянутых рук рабочего, так, чтобы не делать лишних наклонов, поворотов и других движений, вызывающих дополнительные затраты времени и ускоряющих утомляемость рабочего.

|

|

|

· При расположении рядом нескольких фрезерных станков, инструментальные шкафы должны быть вынесены за пределы рабочих мест так как это может мешать передвижению самого фрезеровщика. Пол должен быть ровным, без выбоин и неровностей на полу не должно быть потёков и капель масел. Следует своевременно очищать станок от стружки и охлаждающей жидкости специальными средствами. Уровень шума на рабочем месте должен быть не выше 70 дБ. Оптимальная освещаемость - 200 лк.

Основным оборудованием рабочего места фрезеровщика является фрезерный станок (или группа станков) с предохранительными и вспомогательными устройствами и постоянным комплектом принадлежностей к нему.

Виды фрезерных станков: универсальные - с поворотным столом, горизонтально-фрезерные консольные станки (с горизонтальным шпинделем и консолью), широкоуниверсальные - с дополнительными фрезерными головками, широкоуниверсальные инструментальные станки - с вертикальной рабочей плоскостью основного стола и поперечным движением шпиндельных узлов, вертикально-фрезерные станки (с вертикальным шпинделем); в том числе консольные, бесконсольные (называемые также с крестовым столом), с передвижным порталом, копировально-фрезерные станки, фрезерные станки непрерывного действия, в том числе карусельно-фрезерные, барабанно-фрезерные.

|

|

|

Рисунок 11 – фрезерные станки

а – консольные вертикально – фрезерные; б – непрерывного действия;

в – копировальные; г – вертикально – фрезерные безконсольные; д – продольно – фрезерные; е – широкоуневерсальные; ж – горизонтальные консольно – фрезерные.

Универсально-фрезерный станок. Имеет горизонтально расположенный шпиндель и предназначен для обработки фрезерованием разнообразных поверхностей на небольших и не тяжелых деталях в условиях единичного и серийного производства. Обработку ведут цилиндрическими, дисковыми, угловыми, концевыми, фасонными, торцовыми фрезами. На этом станке можно обрабатывать вертикальные и горизонтальные фасонные и винтовые поверхности, пазы и углы. Фрезерование деталей, требующих периодического деления или винтового движения, выполняют с использованием специальных делительных приспособлений.

На станине смонтированы все основные узлы станка. Внутри станины размещены шпиндельный узел и коробка скоростей. Для поддержания оправки с фрезой служит хобот с серьгами (подвесками). По вертикальным направляющим станины перемещается консоль, несущая коробку подач. По направляющим консоли в поперечном направлении движутся салазки с поворотным устройством, которое несет продольный стол и позволяет поворачивать стол вокруг вертикальной оси на 45° в обе стороны, благодаря чему стол может перемещаться в горизонтальной плоскости под разными углами к оси шпинделя. Крутящий момент от двигателя посредством коробки передач передаётся на шпиндель - полый вал в верхней части станины. В передний торец шпинделя вставляется оправка и закрепляется штревелем - стержнем, закреплённым в шпинделе.

|

|

|

Рисунок 12 - горизонтально-фрезерный станок

1 - основание, 2 - станина, 3 - консоль, 4 - салазки, 5 - стол, 6 - шпиндель, 7 - хобот

Оправка обычно стержень, имеющий коническое посадочное место-конус Морзе, воспринимающий вращение от шпинделя; на оправку одеваются фреза и фиксирующие её кольца, зажимаются гайкой. Жёсткость оправки поддерживается подвеской.

Отличается от универсально-фрезерного станка отсутствием поворотного устройства, то есть стол станка может перемещаться только перпендикулярно или вместе с салазками параллельно оси шпинделя.

|

|

|

Широкоуниверсальный фрезерный станок. В отличие от горизонтально-фрезерного станка имеет ещё одну шпиндельную головку, смонтированную на выдвижном хоботе, которую можно поворачивать под любым углом в двух взаимно перпендикулярных плоскостях. Возможна раздельная и одновременная работа обоими шпинделями.

Рисунок 13 – широкоуниверсальный консольный станок

Широкая универсальность станка позволяет использовать его в экспериментальных и инструментальных цехах для производства кондукторов, зажимных приспособлений всех типов, инструментов, штампов, пресс-форм и других деталей.

Вертикальный консольно-фрезерный станок. В отличие от горизонтально-фрезерного имеет вертикально расположенный шпиндель, который в некоторых моделях станков допускает смещение вдоль своей оси и поворот вокруг горизонтальной оси, расширяя тем самым технологические возможности станка. В отличие от горизонтально-фрезерных станков оправка для вертикальных станков представляет собой фланец с конусом Морзе с одной стороны и коническим отверстием с другой (тоже конус Морзе), куда и вставляется концевая фреза. Если требуется установить дисковую фрезу применяется оправка как на горизонтально-фрезерном станке, но много короче; так же и на горизонтальных станках возможно применяются оправки вертикальных станков для крепления концевых фрез. Вертикальное движение подачи, как правило, возможно осуществлять и инструментом.

Вертикально- и горизонтально - фрезерные бесконсольные станки. Предназначены для обработки вертикальных, горизонтальных, наклонных поверхностей, пазов в крупногабаритных деталях. В отличие от консольно-фрезерных станков, в этих станках отсутствует консоль, а салазки и стол перемещаются по направляющим станины, установленной на фундамент. Такая конструкция станка обеспечивает более высокую его жесткость и точность обработки по сравнению со станками консольного типа, позволяет обрабатывать детали большой массы и размеров. Шпиндельная головка, являющаяся и коробкой скоростей, имеет установочное перемещение по вертикальным направляющим стойки. Кроме того, шпиндель вместе с гильзой можно сдвигать в осевом направлении при точной установке фрезы на требуемый размер.

Продольно-фрезерные станки. Используют для обработки крупногабаритных деталей, главным образом, торцовым; а также цилиндрическими, концевыми, дисковыми и фасонными фрезами. Станки делятся на одностоечные и двухстоечные. В четырёх шпиндельном двухстоечном продольно-фрезерном станке станина имеет стол и портал, состоящий из двух стоек и балки. По направляющим стоек перемещается траверса и две горизонтальные поворотные фрезерные головки. Две другие фрезерные головки перемещаются по направляющим траверсы. Обработку деталей можно производить при движущемся столе и неподвижных фрезерных головках, при неподвижном столе и подаче головок или при одновременно движущихся столе и фрезерных головках.

В состав вспомогательного оборудования и оснащения рабочего места фрезеровщика входят:

· комплект технологической оснастки (приспособления, режущий, измерительный и вспомогательный инструмент) постоянного пользования;

· комплект технической документации, постоянно находящейся на рабочем месте (инструкции, справочники, вспомогательные таблицы и т.д.);

· комплект предметов ухода за рабочим местом (масленки, щетки, совки, обтирочные материалы и т.д.):

· комплект вспомогательного оборудования или так называемой организационно-технической оснастки (инструментальные шкафы или тумбочки, подставки, планшеты и т.д.) для хранения и размещения в процессе работы технологической оснастки, технической документации и предметов ухода за рабочим местом. В комплект организационно-технической оснастки, постоянно находящейся на рабочем месте, входят также стеллажи или подставки для размещения заготовок и обработанных деталей или переносной тары для них;

· передвижная или переносная тара для заготовок и обработанных деталей, в большинстве случаев общецехового пользования, по мере необходимости поступающая на рабочее место и находящаяся на нем во время обработки очередной партии деталей;

· подножные решетки;

· табуреты или стулья.

Основные инструменты:

· Фрезы пальцевые диаметром от 4 до 10 мм;

· Цанги;

· Втулки разных размеров;

· Конусы;

· Конусные оправки;

· Затяжные болты для фрез;

· Регулировочные кольца;

· Прижимные болты и прижимные планки;

· Подкладки разные;

· Гаечные ключи, ключ для тисков, ключ для трехкулачкового патрона;

· Чертилка;

· Керн;

· Напильник;

· Штангенциркуль и линейка;

· Угольник;

· Отвертка;

· Дюралевый молоток;

· Масленка;

· Обтирочные материалы;

· Щетка и совок для стружки.

Знакомство с рабочим местом фрезеровщика. Повторение правил техники безопасности. Демонстрация устройства, принципа работы, настройки и регулировки фрезерных станков, работы в ручном и автоматическом режимах перемещения стола в различных направлениях. Самостоятельный выбор режима резания. Самостоятельная установка и закрепление заготовок и режущего инструмента.

Режущий инструмент, применяемый при работе на фрезерных станках, весьма разнообразен.

1Цилиндрические фрезы используются для обработки открытых поверхностей. Зубцы располагаются на цилиндрической основе и наклонены к оси под углом 30-40%. Эти фрезы используются для комплексной обработки многоступенчатой поверхности и различных пластиков.

2Торцевые фрезы предназначены для обработки открытых поверхностей. Ось фрезы размещена под прямым углом к обрабатываемой поверхности. Зубцы расположены на цилиндрической и торцевой поверхностях фрезы. Преимуществом торцевых фрез перед цилиндрическими является большое число зубцов, что снижает вибрации и улучшает качество обработки.

3Концевые фрезы имеют очень широкое техническое применение. Применяются для обработки глубоких пазов, уступов, взаимно перпендикулярных плоскостей, для осуществления контурной обработки наружных и внутренних поверхностей сложного профиля.

3Концевые фрезы имеют очень широкое техническое применение. Применяются для обработки глубоких пазов, уступов, взаимно перпендикулярных плоскостей, для осуществления контурной обработки наружных и внутренних поверхностей сложного профиля.

4Дисковые фрезы используются для резки пазов, канавок, раскроя металла. Исходя из конструктивных особенностей, их можно разделить на две категории цельные и сборные.

5Угловые фрезы, по сути, это одна из разновидностей дисковых фрез. Они применяются для прорезки канавок с угловым профилем. Однако наиболее часто, угловые фрезы используют для прорезки стружечных канавок у фрез, разверток и зенкеров. Сейчас на рынке представлены четыре вида угловых фрез :правые и левые фрезы двухсторонние, симметричные и несимметричные двух угловые фрезы. Производятся они цельнометаллическими из быстрорежущей стали.

6.Фасонные фрезы используются для работы с канавками сложного профиля. Фасонные фрезы отличаются от всех остальных видов фрез, так как проектируются в зависимости от габаритных размеров и профиля обрабатываемой поверхности.

6.Фасонные фрезы используются для работы с канавками сложного профиля. Фасонные фрезы отличаются от всех остальных видов фрез, так как проектируются в зависимости от габаритных размеров и профиля обрабатываемой поверхности.

Его можно классифицировать следующим образом:

1. Фрезы насадные цельные.

2. Фрезы насадные составные.

3. Фрезы насадные сборные со вставными ножами.

4. Фрезы концевые (цельные).

Рис. 8. Обозначение угловой фрезы

Плоские ножи, применяемые для насадных сборных фрез, бывают односторонние или двухсторонние и имеют прямолинейные режущие кромки для плоского фрезерования или криволинейные режущие кромки для выборки профилей.

Преимущества сборных фрез заключаются в простоте, дешевизне и быстроте изготовления резцов, а также возможности сохранения постоянного диаметра окружности резания. Отрицательными качествами являются трудность заточки профильных ножей с подгонкой по шаблону, необходимость балансировки головок и менее выгодные углы резания.

Цельные фрезы по сравнению со сборными имеют ряд преимуществ. Они, как правило, обладают большим числом резцов (четыре, шесть и более), исключают необходимость балансировки, более безопасны, так как не имеют частей, которые могут вылететь из крепления во время работы, обеспечивают большую производительность и легко сменяются.

Основным недостатком цельных фрез является изменение диаметра по мере стачивания. Для заточки насадочных и концевых фрез имеются специальные заточные станки.

Улучшенные конструкции фрез

Безопасная фланцевая ножевая головка с плоскими ножами (рис. 9). Основной особенностью конструкции новой фланцевой ножевой головки в отличие от ранее применявшихся является безопасность ее эксплуатации, так как вылет ножей во время работы исключается. Одновременно обеспечивается возможность регулирования положения режущих кромок ножей во время их установки с высокой степенью точности при минимальной затрате времени.

На шпинделе фланцевая ножевая головка, состоящая из верхнего и нижнего фланцев и двух плоских ножей, крепится гайкой. Между гайкой и верхним фланцем рекомендуется устанавливать прокладочное кольцо. При затягивании гайки не следует применять большое усилие, так как в этом нет необходимости и, кроме того, усилие может привести к искривлению шпинделя станка и ненормальной его работе.

Рис. 9. Безопасная фланцевая ножевая головка с плоскими ножами: 1 — нож, 2 — верхний фланец, 3 — прокладочное кольцо, 4, — гайка, 5 — шпиндель, 6 — стопорный винт, 7 — вилки, 8 — предохранительный винт, 9 — нижний фланец

Верхняя боковая кромка ножей выполнена в виде рейки, зубцы которой входят во впадины между витками предохранительного винта 8, препятствуют вылету их во время работы.

Между зубцами рейки и впадинами винтовой нарезки предохранительного винта необходим небольшой зазор, обеспечивающий зажим ножа в пазу верхнего фланца.

Предохранительные винты удерживаются в отверстиях верхнего фланца с помощью вилок, которые в свою очередь фиксируются в своих гнездах стопорными винтами. Нижней боковой кромкой оба ножа входят в соответствующие пазы нижнего фланца, который предохранительных винтов не имеет. Регулирование положения режущих кромок ножей при их установке достигается вращением предохранительных винтов, имеющих внутренние шестигранные отверстия под торцовый ключ. При регулировании ножи лишь слабо зажимаются между фланцами.

Рис. 10. Безопасная сборная фреза

Режущая кромка ножей всегда должна выступать со стороны глухого конца отверстия для предохранительных винтов в верхнем фланце.

В зависимости от сложности профиля обрабатываемой детали применяется одно или несколько предохранительных колец с распорными втулками соответствующих размеров и формы.

Насадная цельная пазовая фреза (рис. 11) имеет шесть зубьев, из них три зуба подрезающих и три зуба зачищающих. Подрезающие зубья выступают над окружностью резания зачищающих зубьев на 0,2 мм.

Подрезатели делаются с положительным или отрицательным передним углом. Подрезающие зубья такой фрезы формируют боковые поверхности паза с двух сторон.

Работа на фрезерных станках

При фрезеровании прямолинейных кромок деталей различают три случая:

1) фрезерование прямолинейных гладких кромок под линейку;

2) отборка профиля на всю длину детали (сквозное фрезерование) ;

3) отборка профиля на определенной части длины детали (несквозное фрезерование).

Во всех трех случаях фрезерование производится по направляющей линейке. При фрезеровании гладких кромок выходную половину линейки (вторую от станочника) устанавливают в одной плоскости с режущими кромками резцов, а переднюю заглубляют от линии резания на толщину стружки.

Рис. 11. Насадная цельная пазовая фреза

При сквозном фрезеровании, когда часть ширины обрабатываемой кромки не фрезеруют, обе половинки линейки устанавливают в одной плоскости. В этом случае режущие кромки резцов выступают за линейку на глубину фрезерования. В таких случаях к направляющей линейке прикрепляют сплошную планку с прорезью для режущей части инструмента.

При несквозном фрезеровании пользуются двумя упорами. Сначала деталь, уложенную на столе под некоторым углом к направляющей линейке, упирают торцом в передний упор (перед резцами) и прижимают к ней. Затем в таком положении деталь продвигают под резцами до противоположного упора (рис. 8).

Для обеспечения безопасности работы при прямолинейном фрезеровании, особенно при фрезеровании узких деталей, обязательно следует пользоваться верхними и боковыми прижимами.

При массовой работе удобно применять подающие устройства, пристраиваемые к любому фрезерному станку. Подача в этом случае осуществляется валиками или цепью. Аппараты эти применимы только для сквозного фрезерования.

Фрезерование внешних криволинейных кромок деталей производится с (помощью шаблонов (цулаг). Шаблон-цулага служит для прочного закрепления обрабатываемой детали во время фрезерования и обеспечивает точность обработки и соответствие контуру шаблона. Для направления шаблона применяется упорное кольцо (рис. 9), надеваемое на шпиндель станка и вращающееся на нем.

При обработке шаблон с закрепленной деталью продвигается под резцами так, что кромка его все время плотно прижимается к упорному кольцу, что обеспечивает обработку детали точно по шаблону.

СЛЕСАРНОЕ ДЕЛО

Выполнение практической работы: «Изготовление молотка и уголка».

Выполнена практическая работа в слесарно-механической мастерской по эскизу, под руководством мастера производственного обучения.

Инструменты для выполнения:

· кернер;

· напильники;

· сверлильный станок;

· тиски;

· сверла.

Измерительный инструмент:

· штангенциркуль.

Необходимо соблюдать электробезопасность и пожарную безопасность.

Материал: сталь 20.

Ход выполнения работы:

1. Берем заготовку 20x20мм;

2. Закрепляем в тисках, берем штангенциркуль и отмечаем 100 мм от конца заготовки;

3. Берем ножовку по металлу, отпиливаем заготовку длинной 100мм высотой 20 мм и шириной 20 мм;

4. Закрепляем заготовку в тисках, берем напильник по металлу прямоугольный (плоский);

5. Начинаем процесс опилки по очереди с каждой стороны до нужного размера 19мм на 19мм;

6. Когда заготовку довели до нужного размера проверяем штангенциркулем и на проверочной плите;

7. После проверки закрепляем в тисках и доводим до нужного размера;

8. После берем заготовку кладем ее на проверочную плиту и штангельрейсмусам расчерчиваем нужные размеры;

9. Закрепляем в сверлильный станок и делаем 2 отверстия сверлом 9мм;

10. Берем круглый напильник и распиливаем отверстия до нужного нам размера;

11. Закрепляем заготовку в тисках и прокерниваем нужный нам размер ударной части молотка;

12. Берем ножовку по металлу и отпиливаем от заготовки, части, которые не нужны;

13. Закрепляем заготовку и плоским напильником убираем неровности;

14. Делаем фаски в ударной части молотка.

Оценка качества изделия:

Изделие должно быть гладким, без зазубрин, определяется невооруженным взглядом. Должны быть соблюдены размеры изделия, чистовой обработки. Грани должны быть ровные, противоположны друг другу.

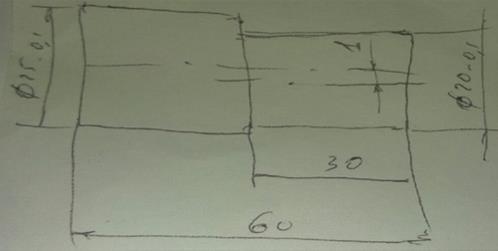

Ниже приведены эскизы:

Рисунок 14 – эскиз молотка

Рисунок 15 – эскиз уголка

На следующем рисунке изображен готовый молоток:

Рисунок 16 – молоток в тисках

ТОКАРНОЕ ДЕЛО

Выполнение практической работы: «Изготовление эксцентрика».

Рисунок 17 – эскиз эксцентрика

Оборудование:

· универсальный токарно – винторезный станок GDW LZ 280 VS.

Инструменты для выполнения:

· резец проходной;

· напильник;

· пластины металлические 0,5; 1 мм.

Измерительный инструмент:

· штангенциркуль.

Необходимо соблюдать электробезопасность и пожарную безопасность.

Материал: алюминий.

Ход выполнения работы:

1. Берём заготовку 80x60;

2. Закрепляем заготовку в патроне;

3. Начинаем обрабатывать заготовку, убирая с неё слои металла, доводим её до нужного нам размера;

4. Берём нужную нам металлическую пластину (пластины в зависимости от эскиза);

5. Подкладываем её под кулачок зажимая в токарном патроне;

6. Обрабатываем заготовку и доводим её до заданных размеров;

7. Убираем из патрона, эксцентрик готов.

ТОКАРНО-ФРЕЗЕРНОЕ ДЕЛО

Выполнение практической работы: «Изготовление болта». Выполнена практическая работа в токарной мастерской по эскизу, представленному на рисунке 18, под руководством мастера производственного обучения.

Рисунок 18 – эскиз болта

Материал: алюминий.

Оборудование:

· универсальный токарно – винторезный станок GDW LZ 280 VS;

· фрезерный станок.

Измерительный инструмент:

· микрометр ГОСТ 6507 – 90;

· штангенциркуль ШЦ – 1 – 125 – 0,1 ГОСТ 166 – 80.

Инструмент:

· резец проходной ГОСТ 18877 – 73;

· отрезной резец;

· резьбонарезной резец для наружной резьбы;

· расточные резцы для обработки глухих отверстий;

· напильники по металлу ГОСТ 1465 – 59;

· фреза;

· метчик ГОСТ 326681;

· плашка ГОСТ 9740 – 71.

Ход выполнения работы:

1. Берем заготовку 100мм на 30 мм;

2. Закрепляем ее в патроне токарного станка;

3. Берем проходной резец и закрепляем его;

4. Выравниваем резец по центру;

5. Обрабатываем детали резцом;

6. Заготовку доводим до диаметра 22 мм и длиной 95 мм;

7. Отступаем от начала заготовки 10 мм и обрабатываем деталь до размеров диаметром 12 мм и длиной 85 мм;

8. Меняем резец на опилочный, выравниваем резец по центру;

9. Отступаем от торца 30 мм и опилочным резцом углубляемся в деталь до 8мм в диаметре;

10. Закрепляем проходной резец, выровняв его по центру;

11. От торца обрабатываем детали до нужного диаметра 10мм и длиной 26 мм;

12. Закрепляем резец на 30 градусов, делаем фаску вначале заготовки;

13. Закрепив резьбовой резец, выравниваем его по центру;

14. Делаем резьбу длиной 26 мм, пока не сможем закрутить гайку;

15. Снимаем заготовку;

16. Закрепляем деталь во фрезерном станке;

17. Обрабатываем детали, делаем 6 граней;

18. Снимаем деталь и закрепляем в токарном патроне;

19. Делаем фаску у граней, болт готов.

Оценка качества изделия: изделие должно быть гладким, без зазубрин.

На рисунке 18 представлен готовый болт.

Рисунок 19 - болт

Также во время практики мы изготовили эксцентрик (токарный станок, проходной резец, 2 пластины 0,5 и 1мм, штангенциркуль, напильник).

Пирамида (токарный станок, напильник, проходной резец, штангенциркуль). И еще ряд деталей, представленных на рисунках ниже.

Рисунок 20 – пирамида

А также:

ЗАКЛЮЧЕНИЕ

Результатом прохождения практики является:

· овладели видами профессиональной деятельности, выполнение слесарных, токарных и фрезерных работ;

· изготовили следующие детали: уголок, молоток, болт, пирамиду, эксцентрик;

· научились нарезать внешнюю и внутреннею резьбу с помощью резьбового резца, метчика, плашки;

· научились использовать слесарный инструмент и приспособления, обнаруживать и устранять дефекты при выполнении слесарных работ;

· освоили практический опыт сверлить отверстия;

· научились применять необходимые материалы, инструмент, оборудование;

· освоили практический опыт выполнять правку и разметку, рубку, резку механическую металла;

· научились проверять точность сборки.

При прохождении учебной практики, нарушений по технике безопасности не выявлено.

СПИСОК ЛИТЕРАТУРЫ

1. Макиенко Н.И. Слесарное дело: Учебник для нач. проф. образования. – М.: Высш. шк., 1989 – 335с.

2. Бруштейн Б. Е. и Дементьев В. И. Токарное дело. Учебник для проф. техн. училищ.

Информационные источники:

СпецМеталлМастер- http://specmetal.ru (дата обращения 25.02.19)

Дата добавления: 2019-07-15; просмотров: 1513; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!