Многомерные раздвижные инструменты

Введение

Слесарные работы относятся к процессу холодной обработки резанием. Выполняют слесарные работы как вручную, так и механизированным инструментом.

Цель слесарных работ: придать обрабатываемой детали заданную чертежом форму, размеры и чистоту поверхности. Качество слесарных работ зависит от навыков слесаря, применяемого режущие и контрольно-измерительные инструменты.

Требования предъявляемые к слесарю: умение выполнять разрубку металла зубилом, выполнять опиливание поверхности, уметь зачищать заусенцы, отчистку и промывку, умение разрезать металл с помощью механических ножниц, слесарь должен уметь выполнять сборочно-разборочные работы, умение выполнять чистку, промывку, смазку, паяние, клёпку, знать назначение и правила применения слесарного и контрольно-измерительных инструментов.

Слесарные работы, обработка преимущественно металлических заготовок и изделий, осуществляемая слесарно-сборочным инструментом вручную, с применением приспособлений и станочного оборудования. К слесарным работам относятся: разметка, рубка и резка, опиливание, нарезание резьбы, гибка и правка, притирка, сверление, зенкерование, развёртывание, клёпка, пайка и др. Слесарные работы выполняются главным образом при сборке машин на промышленных предприятиях, а также в процессе ремонта, сборки и регулировки машин и их узлов на ремонтных предприятиях, а иногда на месте работы машины.

|

|

|

Техника безопасности

Правила техники безопасности предусматривают создание условий, которые обеспечивают безопасность труда при наибольшей его Производительности.

Возникновение несчастных случаев в учебных мастерских возможно при недостаточно серьезном инструктаже учащихся со стороны преподавателя, при недостаточном усвоении нужных производственных навыков, отсутствии достаточного опыта в обращении с инструментом и оборудованием у учащихся. Невнимательное отношение к выполнению указаний по технике безопасности совершенно недопустимо в учебных мастерских.

Необходимо строгое соблюдение общих правил техники безопасности при работе с металлом.

До начала работы необходимо:

1. Манжеты рукавов застегнуть на пуговицы или плотно; На занятии в учебных мастерских следует быть в специальной одежде: рабочие комбинезоны или халаты; надевать их можно сверх обычной школьной формы.

2. Подготовить рабочие места, удалить посторонние, не связанные с данной работой предметы с верстака и с окружающей площади, обеспечить нормальную освещенность рабочих мест.

3. Проверить исправность рабочих инструментов и приспособлений. Особо следует обратить внимание на следующее:

|

|

|

· молотки, зубила и другой ударный инструмент не должен иметь забитых и деформированных рабочих поверхностей, что может привести к неправильному удару и травме рук;

· напильники отвертки и другой подобный инструмент должен быть плотно насажен на деревянные ручки; при работе без ручек или с плохо насаженными ручками можно серьезно повредить руки;

· тиски должны быть прочно закреплены на верстаках, а сами верстаки должны быть вполне исправными и устойчивыми.

Во время работы необходимо:

1. При обработке деталей в тисках зажимать их прочно.

2. Во время установки и снятия деталей с тисков соблюдать осторожность, чтобы деталь не упала на ноги.

3. Удалять опилки с верстака только щеткой.

4. При рубке металла принять все меры к тому, чтобы отлетающие стружки не могли принести вред окружающим; для этого обязательно снабдить все верстаки предохранительными сетками или экранами. В необходимых случаях следует работать в предохранительных очках.

5. Рабочие помещения следует хорошо вентилировать, не допуская скопления в воздухе пыли, которая интенсивно образуется во время работы.

6. Не допускать хранения в мастерских горючих веществ, которые могут понадобиться, например, при отделке и окраске изделий. Горючие вещества должны храниться в закрытых металлических ящиках в специальных кладовых.

|

|

|

7. Нельзя оставлять в мастерских промасленных тряпок и одежды, так как они способны к самовозгоранию.

8. По окончании работ каждый учащийся должен тщательно убрать и очистить свои рабочие места, положить на место инструменты и детали. Неисправный инструмент нельзя хранить на рабочих местах, его нужно сдать в кладовую, сообщив об этом преподавателю.

Организация рабочего места

Рабочее место – это часть площади мастерской, отведенная для выполнения тех или иных производственных заданий. На рабочем месте располагается все необходимое для проведения работы: оборудование, инструмент, материал или заготовки и потребный инвентарь.

Качественное выполнение слесарных работ обеспечивается не только умением самого слесаря, или учащегося школе, но и правильной организацией рабочих мест, комплектным и правильным подбором оборудования, верстаков, тисков, инструмента, хорошим освещением, вентиляцией и т. Д.

Только при обеспечении этих условий можно ожидать от работающих хорошего выполнения работ.

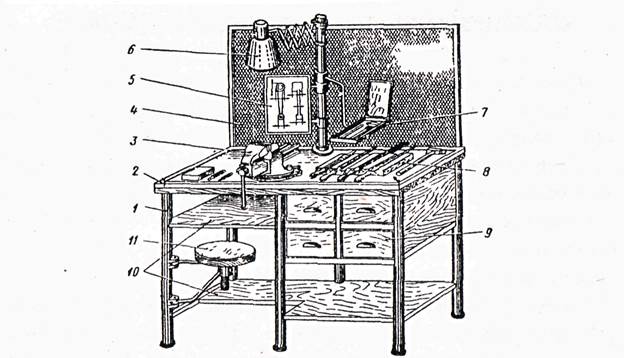

Основным оборудованием рабочих мест слесарей являются слесарные верстаки (см. рис. 3.1)

|

|

|

Слесарный верстак представляет собой прочный устойчивый стол, состоящий из массивной деревянной крышки, толщиной 50 – 60 мм, называемой столешницей, которая прочно укрепляется на стальных или чугунных ножках. Под крышкой верстака располагаются выдвижные ящики для хранения инструментов, документации, а иногда заготовок или готовых изделий. Деревянная крышка верстака обычно покрывается сверху мягкой листовой сталью, алюминием, линолеумом или фанерой; листы окрашиваются масляной краской. Это покрытие облегчает уборку с верстака грязи и металлических опилок.

Рис. 3.1

1-каркас, 2-крышка, 3-слесварные тиски, 4-защитный экран, 5-планшет для чертежа детали, 6-светильник местного освещения, 7-корочка для инструментов, 8-планшет для инструментов, 9-выдвижные ящики, 10-полки, 11-сиденье.

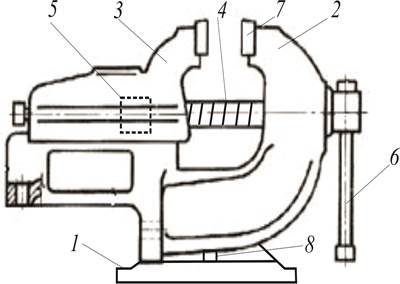

К крышке верстака прикрепляются слесарные тиски (см. рис. 3.2)

Слесарные тиски

1-основание; 2-неподвижная губка; 3- подвижная губка; 4-винт; 50гайка; 6-рукоятка; 7-сменные пластины; 8-винт, фиксирующий поворот тисков.

Рис. 3.2

В зависимости от количества установленных тисков верстаки бывают одноместными или многоместными.

Размеры верстака: длина 1000 – 1500 мм, высота 750 – 900 мм, ширина 700 – 850 мм. Расстояние между тисками многоместного верстака 1000 – 1200 мм.

К рабочему месту предъявляются следующие требования:

1. На рабочем месте должно находиться только то, что требуется для выполнения данного задания.

2. Инструменты, детали и документация должны быть расположены на расстоянии вытянутой руки; при этом предметы, которыми рабочий пользуется более часто, располагают ближе, а предметы, которыми он пользуется реже,- дальше.

3. Все, что берется левой рукой, должно быть расположено слева, а все, что берется правой,- справа. Все, что берется обеими руками, должно находиться впереди.

При проведении практических работ в учебных мастерских с учащимися следует обязательно подбирать высоту верстаков в соответствии с ростом работающих. Несоблюдение этого правила ведет к резкому повышению утомляемости работающих, а часто и к снижению точности работ.

В производстве применяются обычно простые, чисто практические приемы для определения правильности установки верстаков в зависимости от роста работающих, описанные ниже.

Нормальная высота уровня губок тисков, закрепленных на слесарных верстаках, проверяется в зависимости от роста работающих следующим образом: при правильной установке на верстаке параллельных тисков работающий становится перед ними не сгибаясь, ставит сверху на губки тисков локоть согнутой и прижатой к груди руки; при этом вытянутые пальцы рук должны коснуться подбородка.

Приспособление верстаков по росту может быть произведено двумя различными способами: путем изменения высоты самого верстака и путем установки подставок под ноги работающих.

Разметка

Разметка представляет собой процесс нанесения на обрабатываемую заготовку точек и линий (рисок), определяющих контуры деталей и места обработки. Сущность разметки состоит в вычерчивании на металле заготовки в натуральную величину осевых и контрольных линий, центров отверстий и т. Д.

Само вычерчивание производится методами геометрического построения и имеет много общего с машиностроительным черчением, но с той разницей, что вместо чертежных инструментов при разметке пользуются специальными разметочными инструментами, а сам чертеж наносят не на бумагу, а непосредственно на заготовку. В зависимости от характера и формы изделия разметка бывает плоскостная и пространственная.

При плоскостной разметке линии наносятся на поверхности плоских заготовок, на полосовом или листовом материале, или на отдельных плоскостях объемных деталей, в том случае, если не требуется увязки размеченных плоскостей между собой.

При пространственной (объемной) разметке линии наносятся на две – три отдельные поверхности детали, расположенные в различных плоскостях и под различными углами друг к другу и увязывающиеся друг с другом.

Примерами плоскостной разметки может служить разметка при изготовлении кронциркулей, нутромеров, гаечных ключей и т. П., а пространственной – разметка при изготовлении гаек, молотков, рычагов и т. П.

Разметка наносится при помощи чертилки, штангенциркуля, штангенрейсмуса, линейки.

Измерительный инструмент

Многомерные раздвижные инструменты

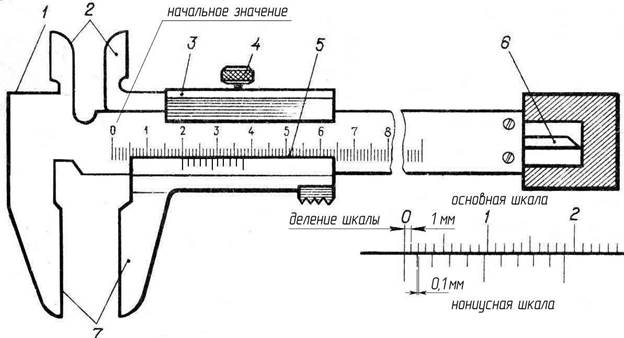

Штангенинструменты применяются для более точных измерений. К ним относятся штангенциркули, служащие для измерения наружных и внутренних диаметров, длин, толщин деталей и т. п.; штангенглубиномеры, предназначенные для измерения глубин глухих отверстий, измерения канавок, пазов, выступов; штангенрейсмусы, служащие для выполнения точной разметки и измерения высот от плоских поверхностей.

Во всех указанных штангенинструментах применены нониусы, по которым отсчитываются дробные доли делений основных шкал.

Среди штангенинструментов наиболее широкое применение имеют штангенциркули. Они бывают трех типов:

ШЦ-I (пределы измерений 0-125 мм и точность измерений 0,1 мм);

ШЦ-II (пределы измерений 0-200 и 0-320 мм, точность измерений 0,05-0,1 мм);

ШЦ-III (пределы измерений 0-500; 250-710; 320-1000; 500-1400; 800-2000 мм, точность измерений 0,1 мм).

При сомкнутых губках нулевой штрих нониуса совпадает с нулевым штрихом основной шкалы. Ели раздвинуть губки штангенциркуля на 0,1 мм, то первый штрих нониуса совпадает со вторым штрихом штанги. Если раздвинуть губки на 0,2 мм, то совпадут второй и четвертый штрихи, на 0,3 мм третий и шестой и т. д.

Таким образом, при измерении штангенциркулем целые миллиметры отсчитываются непосредственно по шкале штанги до нулевого штриха нониуса, а дробные (в данном случае десятые) доли миллиметра — по шкале нониуса.

Рис. 5.1.1

Штангенциркуль ШЦ- I (рис. 5.1.1): 1 – штанга; 2 – губки для измерения внутренних размеров; 3 – подвижная рамка; 4 – зажим; 5 – шкала нониуса; 6 – линейка глубиномера% 7 – губки для измерения наружных размеров.

При этом дробная величина (количество десятых долей миллиметра) определяется умножением точности измерений (0,1 мм) на порядковый номер штриха нониуса (не считая нулевого), совпадающего со штрихом штанги. При чтении показаний штангенциркуль держат прямо перед глазами.

Правила обращения со штангенинструментами:

- при измерении деталей не допускать сильного зажима, так как может возникнуть перекос движка и показания будут неверными;

- не допускать ослабления посадки и качки движка на штанге: это приводит к перекосу ножек и к ошибкам измерения;

- категорически запрещается применять штангенинструменты для измерения обрабатываемых заготовок на работающем станке;

- регулярно проверять точность штангенинструмента;

- по окончании работы штангенинструменты необходимо тщательно протереть, смазать и уложить в футляры;

- во время хранения штангенинструментов их измерительные поверхности должны быть разъединены, а зажимы ослаблены.

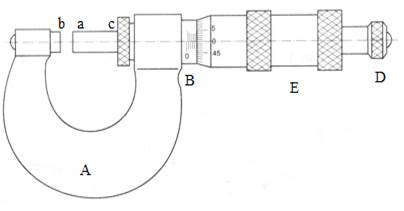

Микро́метр — универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропара винт — гайка (см. рис. 5.1.2). Действие микрометра основано на перемещении винта вдоль оси при вращении его в неподвижной гайке. Перемещение пропорционально углу поворота винта вокруг оси. Полные обороты отсчитывают по шкале, нанесённой на стебле микрометра, а доли оборота — по круговой шкале, нанесённой на барабане. Оптимальным является перемещение винта в гайке лишь на длину не более 25 мм из-за трудности изготовления винта с точным шагом на большей длине. Поэтому микрометр изготовляют несколько типоразмеров для измерения длин от 0 до 25 мм, от 25 до 50 мм и т. д. Для микрометров с пределами измерений от 0 до 25 мм при сомкнутых измерительных плоскостях пятки и микрометрического винта нулевой штрих шкалы барабана должен точно совпадать с продольным штрихом на стебле, а скошенный край барабана — с нулевым штрихом шкалы стебля. Для измерений длин, больших 25 мм, применяют микрометр со сменными пятками; установку таких микрометров на ноль производят с помощью установочной меры, прикладываемой к микрометру, или концевых мер. Измеряемое изделие зажимают между измерительными плоскостями микрометра. Обычно шаг винта равен 0,5 или 1 мм и соответственно шкала на стебле имеет цену деления 0,5 или 1 мм, а на барабане наносится 50 или 100 делении для получения отсчёта 0,01 мм. Эта величина отсчёта является наиболее распространённой, но имеются микрометры с отсчётом 0,005, 0,002 и 0,001 мм. Постоянное осевое усилие при контакте винта с деталью обеспечивается фрикционным устройством — трещоткой. При плотном соприкосновении измерительных поверхностей микрометра с поверхностью измеряемой детали трещотка начинает проворачиваться с лёгким треском, при этом вращение микровинта следует прекратить после трёх щелчков.

Схема устройства прибора:

Рис. 5.1.2

Микрометр состоит из стальной скобы  , к которой присоединяется трубка

, к которой присоединяется трубка  , имеющая внутреннюю винтовую нарезку. При работе, микрометр держат так, чтобы скоба

, имеющая внутреннюю винтовую нарезку. При работе, микрометр держат так, чтобы скоба  была обращена к работающему, а трубка

была обращена к работающему, а трубка  располагалась справа от нее. В трубку

располагалась справа от нее. В трубку  входит винт, скрепленный с гильзой

входит винт, скрепленный с гильзой  и выходящий наружу в виде стержня

и выходящий наружу в виде стержня  . Если шаг винта равен

. Если шаг винта равен  мм, то при одном обороте винт и связанная с ним гильза

мм, то при одном обороте винт и связанная с ним гильза  перемещаются вправо или влево на

перемещаются вправо или влево на  мм. Следовательно, расстояние между концом стержня

мм. Следовательно, расстояние между концом стержня  и упором

и упором  можно отсчитать по положению гильзы

можно отсчитать по положению гильзы  . На трубке

. На трубке  нанесен масштаб, позволяющий отсчитать, на сколько целых делений отодвинулась гильза

нанесен масштаб, позволяющий отсчитать, на сколько целых делений отодвинулась гильза  от нулевого положения. На самой гильзе нанесены деления, дающие возможность оценить, на какое расстояние отошла гильза

от нулевого положения. На самой гильзе нанесены деления, дающие возможность оценить, на какое расстояние отошла гильза  от ближайшего целого деления слева на трубке

от ближайшего целого деления слева на трубке  . Если гильза по окружности разделена на

. Если гильза по окружности разделена на  делений, то при повороте гильзы на одно деление сама гильза перемещается поступательно на

делений, то при повороте гильзы на одно деление сама гильза перемещается поступательно на  мм.

мм.

Таблица 1

| Тип микрометра | Пределы измерений, мкм | Погрешность, мкм |

| Гладкий Рычажный Листовой Трубный Зубомерный Настольный | от 0 до 600 от 0 до 2000 от 0 до 5; 10; 25 от 0 до 10: 25 от 0 до 100 от 0 до 10: 20 | ± (2—10) ± (3—4) ± 4 ± 4 ± 5 ± (2—3) |

Правила пользования: прежде, чем пользоваться микрометром, нужно проверить правильность его установки на нуль. Для этого поворачивают гильзу  до тех пор, пока стержень

до тех пор, пока стержень  не коснулся упора

не коснулся упора  . Завинчивание следует производить, пользуясь головкой

. Завинчивание следует производить, пользуясь головкой  , поворачивающейся с некоторым трением, что исключает возможность сильного нажима на измеряемый предмет и обеспечивает постоянный нажим при измерениях. Если конец стержня

, поворачивающейся с некоторым трением, что исключает возможность сильного нажима на измеряемый предмет и обеспечивает постоянный нажим при измерениях. Если конец стержня  касается вплотную упора

касается вплотную упора  , то в случае правильной установки прибора, обрез гильзы

, то в случае правильной установки прибора, обрез гильзы  должен совпадать с нулевым делением основного масштаба и нулевое деление гильзы

должен совпадать с нулевым делением основного масштаба и нулевое деление гильзы  должно точно совпадать с нулевой чертой на трубке

должно точно совпадать с нулевой чертой на трубке  . После проверки правильности установки прибора следует:

. После проверки правильности установки прибора следует:

а) определить шаг винта, т.е. расстояние, на которое перемещается винт и гильза  за один оборот;

за один оборот;

б) рассчитать, на какую долю миллиметра передвинется гильза при повороте на одно деление и приступить к измерениям.

Для определения длины тела, следует поместить его между выступами  и

и  , и вращать гильзу

, и вращать гильзу  при помощи головки

при помощи головки  до тех пор, пока измеряемое тело не будет зажато между выступами

до тех пор, пока измеряемое тело не будет зажато между выступами  и

и  . После этого отсчитать число целых делений на трубке

. После этого отсчитать число целых делений на трубке  до гильзы

до гильзы  и число делений, на которое повернулась гильза

и число делений, на которое повернулась гильза  . Зная цену деления гильзы

. Зная цену деления гильзы  , подсчитать, на какую долю миллиметра отодвинута гильза от ближайшего левого деления на трубке

, подсчитать, на какую долю миллиметра отодвинута гильза от ближайшего левого деления на трубке  . Сумма обоих отсчетов определит искомую длину.

. Сумма обоих отсчетов определит искомую длину.

Область применения прибора: В зависимости от конструкции (формы корпуса или скобы, в которую встраивается микропара, формы измерительных поверхностей) или назначения (измерение толщины листов, труб, зубьев зубчатых колёс) микрометры разделяют на гладкие, рычажные, листовые, трубные, проволочные, призматический, канавочные, резьбомерные, зубомерные и универсальные.

Микрометры выпускаются ручные и настольные, в том числе со стрелочным отсчётным устройством. Микрометрические пары используются также в глубиномерах, нутромерах и других измерительных средствах. Наибольшее распространение имеют гладкие микрометры. Настольные микрометры (в том числе со стрелочным отсчётным устройством) предназначаются для измерения маленьких деталей (до 20 мм), их часто называют часовыми микрометрами.

Дата добавления: 2019-07-15; просмотров: 310; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!