Получение порошка методом распыления

Получение порошка методом распыления связано с распылением расплавленной струи металла в среде воздуха, инертных газов или при ударах лопаток вращающегося диска. Распылением получают порошки алюминия, свинца, цинка, олова, никеля, латуни, чугуна, железа и др.

Метод грануляции состоит в том, что расплавленный металл льют в жидкость. Частицы порошка, полученного этим способом, имеют размер 0,05...0,35 мм и форму, близкую к сферической.

Одним из физико-химических методов получения порошков является восстановление оксидов и других соединений металлов. Под восстановлением в порошковой металлургии понимают процесс получения металлов из их химических соединений путем отнятия неметаллической составляющей (кислорода и других элементов) при помощи восстановителя.

Методом восстановления получают порошки кобальта, вольфрама, молибдена, титана, меди, железа и других металлов. В качестве восстановителей применяют газы (водород, конвертерный, доменный, коксовый и др.) или твердые вещества (углерод, магний). Получение металлических порошков восстановлением является наиболее распространенным, высокопроизводительным и экономичным из рассматриваемых методов. В нашей стране разработан метод совместного восстановления смесей оксидов с металлическими порошками гидридом кальция. Этим способом получают порошки высоколегированных сталей и сплавов, обладающие рядом уникальных и ценных для промышленности свойств.

|

|

|

Электролиз водных растворов

Электролиз водных растворов и расплавленных сред заключается в разложении водных растворов соединений выделяемого металла или расплавленных солей при пропускании через них постоянного электрического тока. Этим способом получают порошки олова, серебра, меди, железа, а также порошки редких металлов (тантала, тория, ниобия, циркония и др.) с дендритной формой частиц. Порошки отличаются высокой чистотой и хорошей прессуемостью вне зависимости от степени чистоты исходного сырья. Стоимость порошков высока из-за больших затрат электроэнергии и низкой производительности процесса.

Метод диссоциации карбонильных соединений

Методом диссоциации карбонильных соединений получают высококачественные дисперсные порошки железа, никеля, кобальта и других металлов со сферической формой частиц. Способ основан на способности металла при определенных условиях (высокое давление, повышенная температура) образовывать с оксидом углерода специфические химические соединения, называемые карбонилами: Fe(CO)5, Ni(CO)4 и др. Карбонилы неустойчивы при обычных условиях и легко разлагаются при нагревании до 200...300 °С с образованием тонкого порошка металла и оксида углерода. Недостатком процесса является чрезвычайно высокая стоимость получения порошка.

|

|

|

Метод гидрогенизации

Метод гидрогенизации основан на свойстве металлов резко повышать свою абсорбционную активность при нагреве до высоких температур. Измельчаемый губчатый металл загружают в реактор, через который пропускают водород. При нагреве до определенной температуры (300...800 °С) происходит активное поглощение металлом водорода, в результате чего он становится хрупким и растрескивается. Порошок получают путем размола губки одним из механических способов и подвергают дегидрогенизации в вакууме при температуре около 800 °С. Данным методом получают порошки редких металлов: титана, урана, циркония и др. Недостаток способа — высокая хрупкость и низкая пластичность частиц порошков.

Свойства металлических порошков

Металлические порошки характеризуются технологическими, физическими и химическими свойствами, основные из которых регламентируются ГОСТами и техническими условиями.

К технологическим свойствам порошков относятся: насыпная плотность, текучесть, прессуемость и формуемость.

|

|

|

Насыпная плотность — отношение массы свободно насыпанного порошка к занимаемому им объему. Чем крупнее частицы и правильнее их форма, тем больше насыпная плотность порошка.

Текучесть порошка определяется скоростью истечения его через отверстие заданного диаметра. Хорошая текучесть порошка необходима для быстрого и равномерного заполнения им пресс-формы.

Прессуемость порошков — это способность их уплотняться при формовании изделий в зависимости от давления. Формуемость порошка характеризуется способностью заготовок сохранять заданную форму после уплотнения порошка при минимальном давлении.

От технологических свойств порошков зависит их дозирование, заполняемость полостей пресс-форм, процесс прессования изделий и их усадка после спекания.

Физические свойства порошков характеризуются формой частиц, гранулометрическим составом порошков, их удельной поверхностью и микротвердостью частиц.

Форма частиц в зависимости от метода получения порошка может быть сферической, губчатой, осколочной, тарельчатой, дендритной, каплевидной.

Гранулометрический состав порошка отражает содержание в нем частиц определенных фракций.

|

|

|

Удельная поверхность порошка (точнее — удельная площадь поверхности) представляет собой отношение суммарной площади поверхности частиц порошка к его массе.

Микротвердость частицы характеризует ее способность к деформированию.

Физические свойства порошков существенно влияют на плотность, прочность и однородность свойств формуемых изделий, давление прессования, а также на процессы уплотнения и спекания порошковых материалов.

Химический состав порошка характеризуется содержанием в нем основного металла или компонентов смеси металлов, примесей, различных механических загрязнений и газов. Химический состав порошка зависит от метода производства и химического состава исходного сырья.

Контроль качества

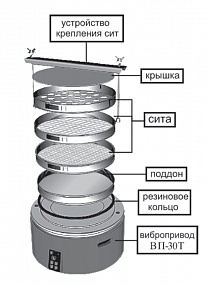

Гранулометрический состав определяют ситовым методом, который основан на измерении массы фракций после механического разделения частиц по крупности с помощью механического набора сит. При выполнении измерений применяют:

· Весы лабораторные высокого класса точности

· Набор сит с сетками контрольной точности

· Встряхиватель, обеспечивающий частоту встряхиваний от 140 до 180 ударов в минуту.

Порядок выполнения измерений

Сита укладывают по возрастающему размеру ячеек, поддон помещают под ситами. Испытуемую пробу высыпают на верхнее сито и прикрывают его крышкой. Систему сит помещают на встряхиватель и включают его на 20 минут. Отдельные фракции удаляют из набора сит путем снятия самого крупного сита. Порошок, прилипший ко дну и обечайке сита, сметают мягкой щеткой в следующее более мелкое сито. Слегка постукивая сито, перебрасывают содержимое на одну сторону и высыпают на бумагу. После чего переворачивают сито верхней частью на бумагу и очищают. Фракцию взвешивают с погрешностью не более 0,01 г. Этот процесс повторяют с каждого сита и поддона. Сумму всех фракций регистрируют. Разницу между этой суммой и массой пробы прибавляют к массе фракции, собранной на поддоне.

Далее производится обработка результатов измерений. Необходимо вычислить массовую долю фракций по формуле:

| Где т1 - масса данной фракции, г. |

т - масса испытуемой пробы, г.

Результат измерения округляют до первого десятичного знака. Массовую долю фракций порошка менее 0,1% записывают: «<0/1 %»

Схема сита с помощью которого производится разделение на фракции

Дата добавления: 2019-07-15; просмотров: 902; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!