Устройство и классификация бункерных затворов.

Бункерные затворы служат для закрывания и открывания выпускных отверстий бункеров и регулирования выходящего потока насыпного груза.Точность регулирования потока открыванием выпускного отверстия возможна только при хорошо сыпучих материалах .

Бункерные затворы должны иметь простую и прочную конструкцию, малые габариты; обеспечивать удобство маневрирования и быстроту действия, плотность закрывания и возможность регулирования потока груза.По типу привода затворы бывают ручные и механические (электрические, пневматические и гидравлические) с дистанционным управлением. По способу действия затворы разделяют на: отсекающие поток груза (затворы в виде плоской задвижки и секторные) и создающие подпор (лотковые) [2, 3]. Конструктивные исполнения затворов представлены .

Конструктивные схемы затворов:

а, б – задвижки; в – ленточный гусеничный затвор; г – лотковый затвор;д – односекторный затвор; е – двухсекторный (челюстной); ж, з – наклонный секторный;и – сдвоенный секторный; к – пальцевый

Классификация затворов:в виде плоской задвижки (рис. 7.4 а, б) устанавливаются в днище или боковой стенке бункера;ленточные гусеничные (рис. 7.4, в) открывают или закрывают отверстие передвижением рамы с закрепленной на ней подвижной конвейерной лентой;секторные (рис. 7.4, д–и) имеют цилиндрическую поверхность и при закрывании или открывании поворачиваются вокруг горизонтальной оси;челюстные (рис. 7.4, ж, з) с движением сектора вверх или вниз;пальцевые (рис. 7.4, к), состоящие из поднимающихся и опускающихся рычагов (пальцев), подвешенных на цепях;лотковые (рис. 7.4, г) регулируют поток груза изменением угла наклона лотка

|

|

|

Назначение, классификация и конструктивные типы питателей.

Питатели применяют для равномерной непрерывной подачи материалов из бункеров на транспортирующие машины, в дозирующие аппараты, в сушильные установки и другое технологическое оборудование. Питатели стабилизируют технологический процесс и работу машин и позволяют механизировать и автоматизировать производство. Питатель кроме равномерной регулируемой подачи сыпучих грузов из емкостей может являться также запорным устройством и выполнять роль бункерного затвора.Питатели разделяются на 2 группы: Устройства аналогичные некоторым типам конвейеров, но, в отличие от них, обладают небольшой длиной и повышенной мощностью двигателя привода.

Различают следующие виды питателей, относящиеся к этой группе:

· ленточные питатели;

· пластинчатые питатели;

· винтовые (шнековые) питатели;

· качающиеся питатели;

· вибрационные питатели.

Устройства, не имеющие прототипов среди конвейеров.

К этой группе питателей относятся:

|

|

|

· барабанные питатели;

· дисковые питатели;

· цепные питатели;

· пневматические винтовые питатели.

Классификация основных типов питателей приведена в табл. 6.

Таблица 6 - Типы и разновидности питателей

| Тип питателя | Назначение |

Ленточный

| Для равномерной подачи насыпных материалов на технологические машины и транспортирующие устройства. Обеспечивает регулируемую производительность изменением высоты слоя груза на ленте с помощью шиберных устройств загрузочных бункеров |

Пластинчатый

| Для равномерной подачи тяжелых, крупнокусковых, абразивных материалов |

Качающийся

| Для непрерывной подачи из бункеров кусковых и сыпучих материалов. Имеет простую конструкцию, высокую надежность и производительность, регулируется за счет хода лотка. |

Вибрационный

| Для дозированной подачи кусковых и зернистых сыпучих материалов из бункеров, воронок и других загрузочных устройств. Питатели вибрационные с активатором предназначены для выгрузки из бункеров сыпучих материалов, склонных к сводообразованию и зависанию. |

Дисковый

| Для равномерной выдачи из бункеров кусковых, сыпучих и плохосыпучих материалов, работает под давлением материала из бункера, производительность регулируется за счет изменения положения съемного ножа и числа оборотов двигателя. |

Винтовой

| Для равномерной подачи пылевидных, зернистых, мелкокусковых насыпных материалов. |

Барабанный

| Для равномерной подачи хорошо сыпучих зернистых и мелкокусковых материалов и с ребристой поверхностью барабана для крупнокусковых материалов. |

Лопастной

| Для равномерной подачи мелкофракционного материала из бункера с высокой точностью подачи. Шлюзовые питатели предназначены для систем пневмотранспорта. |

Важнейшие требования, предъявляемые к питателям, – это равномерность подачи груза и возможность регулирования производительности устройства. В некоторых производственных процессах питатели используют как простые, надежные и дешевые объемные дозаторы небольшой точности. Исходя из того, что масса единицы объема сыпучих грузов в некоторых технологических процессах может изменяться в широких пределах (иногда до 15 %), в случае необходимости высокой точности дозирования, объемные питатели оснащают автоматическими устройствами и приспособлениями. В настоящее время широко используется большое разнообразие конструктивных исполнений питателей, каждый из которых имеет преимущества при определенных условиях эксплуатации и организации загрузки, однако универсального функционального решения не существует.Тип питателя выбирают в каждом отдельном случае в зависимости от характеристики транспортируемого груза, производительности и производственных условий. Питатели с колебательным рабочим органом на заводах по переработке торфа не применяются. Основным требованием, предъявляемым к питателям, служит возможность регулирования расхода материала в заданных пределах.

|

|

|

|

|

|

132. Для каких видов грузов предназначены питатели (ленточный, пластинчатый, скребковый, винтовой)? Питатели представляют собой механические, снабженные двигателями, устройства, монтируемые у выпускных отверстий бункеров или воронок и служащие для обеспечения равномерного и регулируемого потока груза при истечении его из бункера или воронки. В некоторых случаях, например при погрузке на конвейер, питатели служат для сообщения потоку груза направленной скорости требуемого значения. Производительность питателя регулируется изменением величины выпускного отверстия бункера или рабочих параметров питателя.

Большинство типов питателей не требует отдельно бункерных затворов, так как при остановке питателя он подпором удерживает груз от самопроизвольного высыпания через отверстие. Вместе с тем выгрузка насыпного груза из бункера с помощью питателей характеризуется активным воздействием их рабочих элементов на груз, что особенно важно в случае плохосыпучих грузов, истечение которых через отверстие только под действием силы тяжести бывает затруднено.

В настоящее время широко используется большое разнообразие конструктивных исполнений питателей, каждый из которых имеет преимущества при определенных условиях эксплуатации и организации загрузки, однако универсального функционального решения не существует. Тип питателя выбирается в каждом отдельном случае в зависимости от характеристики транспортируемого груза, производительности и производственных условий.

Большая группа питателей представляет собой разновидности конвейеров – ленточных, пластинчатых, скребковых, винтовых, качающихся, вибрационных (табл.2). Питатели отличаются от одноименных конвейеров меньшей длиной, относительно повышенной мощностью двигателя и прочностью, так как они могут испытывать давление груза под отверстием бункера или воронки, перемещают груз более толстым слоем и преодолевают большие сопротивления при рабочем движении. Питатели этой группы иногда служат одновременно и конвейерами, перемещая груз на некоторое расстояние от отверстия бункера.

Другая группа питателей – барабанные, дисковые, цепные и лопастные (табл.2)не имеют прототипов среди конвейеров и могут служить только для выдачи груза непосредственно у отверстия бункера.

Ленточные питатели применяют главным образом при перемещении зернистых, мелко- и среднекусковых грузов. К преимуществам ленточных питателей относятся надежность, небольшая масса и широкий диапазон производительности.

Пластинчатые питатели(табл.2), как и ленточные, могут быть горизонтальными и наклонными, с углом наклона большим, чем угол наклона ленточных питателей. Скорость движения рабочего полотна пластинчатого питателя обычно составляет 0,05…0,25 м/с.

Пластинчатые питатели характеризуются высокой прочностью и могут применяться при перемещении тяжелых, крупнокусковых и абразивных грузов, например, рядовой и крупнокусковой руды, камня и пр. При плохосыпучих грузах они могут служить дном бункера, воспринимая удары при погрузке в бункер и давление столба груза. Недостаток пластинчатых питателей – большая масса и высокая стоимость.

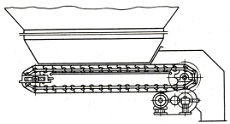

На рис. 7 показан отдельно пластинчатый питатель тяжелого типа. Пластинчатое полотно движется на рабочей ветви по батарее стационарных роликов, смонтированных на установленных на раме поперечных балках.

Рис. 7. Пластинчатый питатель тяжелого типа

Скребковые питатели. Подобно пластинчатым, скребковые питатели могут применяться для наиболее тяжелых условий работы, но по сравнению с ними они имеют более простую конструкцию, а также меньшую высоту. К их недостаткам относятся некоторое изнашивание опорных плит и возможность затягивания кусков груза под цепи на звездочки. Производительность и потребную мощность двигателя ленточных, пластинчатых и скребковых питателей определяют как для однотипных конвейеров, но с учетом специфических условий их работы.

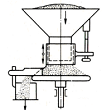

Винтовые питатели(табл.2) имеют сплошной винт, смонтированный на двух подшипниках и вращающийся в закрытом желобе или трубе. Винтовые питатели используют для транспортирования пылевидных, зернистых, а также мелкокусковых насыпных грузов.

Качающиеся питатели(табл.2) представляют собой горизонтальный или наклонный (с наклоном вниз) лоток с подвижными или неподвижными бортами, опирающийся на стационарные роликовые или катковые опоры, либо подвешенный на тягах и совершающий от кривошипно-шатунного механизма возвратно-поступательное движение.

Качающиеся питатели применяют для транспортирования рядовых и сортированных грузов с кусками малых, средних и больших размеров и при широком диапазоне производительности, однако их нельзя использовать для налипающих грузов. К преимуществам питателей относится простота и прочность конструкции.

Вибрационные питатели(табл.2)работают по принципу вибрационных конвейеров и оснащаются такими же, как у вибрационных конвейеров, центробежными (дебалансными) и электромагнитными вибраторами, опорами и упругими элементами. Производительность вибрационных питателей обычно несколько десятков тонн в час, а наиболее мощных – до 2000 т/ч. Вибрационные питатели могут одновременно служить грохотами, что используется, например, при подаче груза на ленточные конвейеры для отсева мелких фракций. Одним из преимуществ вибрационных питателей, как и качающихся, является возможность при подаче груза на ленту расположить переднюю грань лотка на незначительной высоте над поверхностью ленты, при этом последняя предохраняется от повреждений падающими на нее кусками груза. Производительность вибрационных питателей регулируется автоматически изменением амплитуды и частоты колебаний лотка.

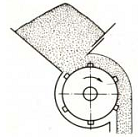

Барабанные питатели(табл.2)имеют наиболее простую конструкцию. Их применяют с гладкой поверхностью барабана для хорошо сыпучих зернистых и мелкокусковых грузов и с ребристой поверхностью барабана – для крупнокусковых грузов. Производительность питателей пропорциональна сечению слоя груза и скорости на окружности барабана.

Дисковые или тарельчатые питатели(табл.2) применяют при перемещении пылевидных, зернистых и мелкокусковых хорошосыпучих грузов. Частоту вращения стола выбирают такой, при которой частицы не сбрасываются по окружности под действием центробежной силы.

Цепные питатели(табл.2)состоят из ряда подвешенных на приводном барабане тяжелых кольцевых цепей, соединенных между собой поперечными кольцевыми звеньями. Образующийся «цепной занавес» перекрывает выпускное отверстие бункера и лежит в нижней части на слое груза, расположенном на спускном лотке, удерживая груз от самопроизвольного ссыпания. При вращении барабана цепи прижимают слои груза к лотку и регулируют скорость его скольжения. Цепные питатели предназначаются для крупнокусковых более или менее однородных по размерам грузов. При наличии в грузе мелких частиц, последние могут проходить сквозь «занавес», а отдельные очень крупные куски могут приподнимать занавес и двигаться с повышенной скоростью.

Дата добавления: 2019-07-15; просмотров: 3148; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!