Неорганические связующие для ХТС

| Класс связующего и механизм отверждения | № | Связующее | |

| А. Гидротация | 1 2 3 | Жидкое стекло – неорганические вяжущие Цемент – вода Соли (сульфаты, хлориды) - вода | |

| Б Кислотно-основное | 1 2 | Неорганические кислоты – металлические окислы Органические кислоты – окислы металлов | |

| В Полимеризация | 1 2 | Жидкое стекло – орган. и неорг. отвердители Жидкое стекло (СО2 – процесс) |

Для анализа приведенной классификации рассмотрим вопросы теории отверждения ХТС с неорганическими связующими композициями. Подобные системы в отвержденном состоянии представляют собой полимеры. В отличие от органических полимеров — синтетических смол — они более многообразны по химическому строению и свойствам, что легко видеть, сравнивая табл. 2 и 4. Основным видом химической связи между молекулами в неорганических полимерах является ковалентная связь, а между цепями однородных молекул — электростатические силы взаимодействия, энергия которых по порядку близка к энергии ковалентной связи. В отличие от органических полимеров неорганические имеют, как правило, высокоупорядоченную кристаллическую структуру и вследствие этого, а также из-за жестких связей между молекулярными цепями обладают повышенной стойкостью к термической деструкции и, по крайней мере теоретически, большей прочностью.

Для систематизации смесей с неорганическими связующими и прогнозирования их свойств большое значение имеет не только принадлежность этих композиций к полимерным соединениям, но и их физико-химическая природа отверждения, которая в свою очередь определяется свойствами исходных компонентов.

|

|

|

Рассмотрим с этих позиций данные табл. 4.

Общее свойство связующих классов А и Б - образование при отверждении кристаллогидратов, которые обладают достаточно высокой собственной прочностью и хорошей адгезией к наполнителям формовочных смесей. Например, в смесях с жидким стеклом и двухкальциевым силикатом (А, 1) продукт отверждения связующего представляет собой кальциевонатриевый гидросиликат примерного состава CaO0.8-1.5 SiO2 H2O1-2.5 в фосфатных смесях (Б, 1)—гидрофосфаты двухвалентного железа Fe(H2PO4)2 2H2O Холоднотвердеющие смеси этого типа иногда называют кристаллогидратными. Несмотря на общую природу конечных продуктов связующие классов А и Б существенно отличаются по механизму отверждения, который определяет кинетику формирования прочности и другие технологические свойства смесей.

Схема отверждения связующих гидратационного типа, в которых обязательным компонентом является вода, может быть показана на примере смесей с портландцементом:

|

|

|

2(3СаО • SiO2) + 6Н2О ® 3СаО • 2SiO2 •3H2O + ЗСаО (ОН)2.

На первой стадии происходит растворение составных частей связующего, гидратация компонентов, способных к образованию кристаллогидратов; в портландцементе основным из таких компонентов является 3СаО • SiO2 (алит). Далее образующиеся гидраты выпадают из пересыщенного раствора в виде кристаллов и процесс их срастания (полимеризация) продолжается до тех пор, пока все связующее не затвердеет. Гидратационные процессы из-за медленно протекающего растворения активных фаз отличаются низкими скоростями, поэтому для связующих класса А, как правило, используют ускорители отверждения.

Аналогичным образом затвердевают водно-солевые связующие. Практически они еще не используются в литейном производстве, но представляют большие возможности для разработки новых композиций. Например, такие соли, как MgCl2 , CoCl2, ZnSO4 и многие другие, при смешивании с водой образуют гидраты с прочностью через сутки до 500 кгс/см2.

Холоднотвердеющие смеси со связующим кислотно-основного типа характеризуются более высокими скоростями отверждения.

Компонентами связующих являются основной окисел и кислота. Хотя номенклатура таких композиций в принципе очень велика, практическое применение на данной стадии нашли фосфатные композиции, содержащие смесь окислов железа (FeО,Fe2O3) в виде окалины или железорудных концентратов, а также смесь окислов Mg и Сг в виде магнезитохромита в сочетании с ортофосфорной кислотой.

|

|

|

Механизм отверждения, как и в связующих класса А, состоит в кристаллизации из пересыщенных растворов гидратированных фосфатов , образующихся по схеме

FeO + 2H3PO4 + H2O ® Fe(H2PO4 )2 2H2O

Однако в отличие от гидратационных композиций, если окисел имеет катион с ионным потенциалом от 2,5 до 4, взаимодействие его с кислотой проходит с высокой скоростью, а ее регулирование может осуществляться в широких пределах. Кислотно-основные связующие включают также композиции основных окислов, таких, как MgO, Cr2O3 , FеО с органическими карбоновыми кислотами — муравьиной, щавелевой и т. п. В этом случае продуктами отверждения являются, очевидно, соли соответствующих органических кислот:

MgO + 2HCOOH ® (HCOO)2Mg + H2O.

В целом связующие класса Б обеспечивают высокие прочности смесей, возможности управления процессом отверждения в необходимых для практики пределах и хорошую выбиваемость из отливок. В отношении выбиваемости особый интерес представляют смеси с органическими кислотами, полностью разлагающимися при нагреве. Можно предполагать, что ХТС со связующими класса Б в ближайшие годы получат значительное развитие в производстве стальных и чугунных отливок.

|

|

|

К классу В отнесены варианты использования жидкого стекла, при которых отверждение заключается в образовании аморфного полимера кремневой кислоты при взаимодействии с кислотами (углекислый газ, жидкие кислоты) или материалами, содержащими кремний (ферросилиций, силикокальций). Смеси с такими композициями широко применяют, подробно изучены, однако они плохо выбиваются и в современных литейных цехах их стремятся заменить.

Относительно новым направлением является применение жидких органических отвердителей жидкого стекла — эфиров, которые были предложены в 1967 г. в США, но промышленное развитие получили в Англии и ФРГ в 1969—1970 гг. Жидкие отвердители позволили упростить процесс подготовки материалов и стабилизировать свойства смесей. В связи со снижением содержания жидкого стекла до 3,5—4,0 м. ч. (массовые части) частично была улучшена выбиваемость стержней, но и в этом случае, особенно для стальных отливок, проблема выбивки сохраняется.

Механизм отверждения связующих класса В (за исключением жидкого стекла при СО2-процессе) мало изучен. Большинство исследователей основывается на приведенных ниже представлениях.

При взаимодействии жидкого стекла с эфиром в водном растворе силиката натрия в соответствии с уравнением

Na2O 2SiO2 +H2O « 2NaOH + 2SiO2 (гель) (1)

имеются все четыре компонента—силикат натрия, вода, едкий натр и силикагель, но равновесие сдвинуто влево. При введении эфира он активно взаимодействует с едким натром:

NaОН + (СН 3СОО)3 СН 3СНСH2 « СН 3СОONa + СН 2СНСН 2ОН. (2)

Вследствие этого равновесие в реакции (1) сдвигается в сторону образования силикагеля и в растворе начинается лавинное образование кремнеполимера. Таким образом, отверждающее действие эфиров основано на их гидролизе в сильнощелочной среде.

Для жидкого стекла и ферросилиция связывается NaОН , образующийся по реакции (1):

2NаОН + Si + Н2О « Na 2O • SiO + 2H2O. (3)

Константа скорости для этой реакции очень высока (3-109), поэтому, как и в предыдущем случае, ускоряется образование силикагеля. Отверждению дополнительно способствует образование при взаимодействии NаОН с кремнием силиката натрия, что создает условия автокатализа.

В табл. 5 приведены общие технологические характеристики ХТС с неорганическими связующими композициями.

Принципиально важно при определении перспектив того или иного типа смесей правильно оценить области их применения. Опыт показывает, что ни один из типов смесей, разработанных и внедренных в производство в больших или малых масштабах, не исчезает; постепенное накопление производственных и научных данных дает возможность выявить его преимущества и недостатки и определить соответственно место в ряду известных

•технологических процессов. Так, например, СO2-процесс сохраняет свое значение в основном для стержней, выполняющих наружную конфигурацию отливок, и для форм; смеси с синтетическими смолами используются, как правило, для стержней, выполняющих внутренние, полости; смеси с жидким стеклом и двухкальциевым силикатом оказались наиболее пригодными в качестве облицовочных для форм и т. д.

Особенности ХТС с неорганическими связующими композициями рассмотрены ниже.

Таблица 5

Технологичэские свойства ХТС с неорганическими связующими

| Класс связу-ющего | Тип связующего | Минимальная продолжительность отверждения до манипуляторной Прочности | Прочность на сжатие, кгс/см2 | Индекс выбивае-мости | Область применения |

| А | 1 | 5—10 мин | 10—50 | 5—7 | Чугунное и стальное литье |

| 2 | 1—2 ч | 10—30 | 5—7 | ||

| Б | 1 | 1—1,5 мин | 20—40 | 2—3 | Стальное и чугунное литье |

| 2 | 1—1,5 мин | 20—40 | 1—2 | ||

| В | 1 | 20—40 мин | 20—30 | 5—7 | Чугунное литье |

| 2 | 10—15 с | 15—20 | 10 | Стальное литье |

Класс А, тип 1. В табл. 6 приведены составы и прочностные характеристики смесей.

Таблица. 6

Составы и свойства ХТС

| № смеси | Содержание компонентов (м. ч.) на 100 м. ч. кварцевого песка* | Прочность на сжатие, кгс/см2 | |||

| 1 ч | 2 ч | 4 ч | 24 ч | ||

| 1 | 2—5 двухкальциевого силиката | 0,5—1,0 | 2,0—3,0 | 3,0—5,0 | 8,0—12,0 |

| 2 | 1—3 доменного шлака | 0,2—0,4 | 0,8—1,0 | 8,0—10,0 | 16,0—22,0 |

| 3 | 2—3 портландцемента | — | — | — | 20,0—24,0 |

| 4 | 1—2 фосфата бора | 0,7—1,0 | 3,0—4,0 | 9,0—10,0 | — |

| 5 | 2—4 гашеной извести | 1,5—2,0 | 4,0—5,0 | — | 8,0—12,0 |

* Все смеси содержат 4—6 м. ч. жидкого стекла

В необходимых случаях в смесях этого типа используются ускорители отверждения (гипс, ферросилиций, силикокальций) и замедлители (бура, органические спирты и пр.). Общим правилом является увеличение скорости отверждения с повышением модуля жидкого стекла и соотношения порошок—жидкое стекло. Живучесть смесей также может изменяться в широких пределах от 8—10 до 60—80 мин.

Наибольший эффект применение смесей указанного типа» в частности, с феррохромовым шлаком и нефелиновым шлаком дало при изготовлении средних и крупных форм для чугунного и стального литья. Возможность применения при использовании ХТС виброуплотнения взамен традиционных методов формообразования открывает большие перспективы изготовления из них форм, в том числе для крупносерийного и массового производства.

Имеется положительный опыт по изготовлению из этих смесей стержней для стального и чугунного литья, однако здесь более широкое внедрение ограничивается недостаточной прочностью и скоростью отверждения смесей, повышенной хрупкостью их и затруднениями при выбивке.

Класс А, тип 2.

Смеси содержат обычно (на 100 м. ч. наполнителя) 7—12 м. ч. портландцемента, 3—7 м. ч. воды, 2—5 м. ч. патоки-меляссы (для ускорения отверждения и улучшения выбиваемости), до 1,0 м. ч. ускорителя отверждения—СаСl2, ZnCl 2, жидкое стекло, соду, поташ, фосфаты, гашеную известь и др. Прочность смесей к концу отверждения 10—12 кгс/см2. Цементные смеси даже при наличии ускорителей отверждаются несколько часов, поэтому их используют обычно как облицовочные для форм чугунного и стального литья в единичном производстве, когда продолжительность отверждения не является лимитирующим фактором. Для стержней эти смеси почти не используются из-за медленного отверждения и плохой выбиваемости.

В последние годы цементы сочетают с органическими структурообразователями—СДБ, КВС и др.; последние повышают скорость отверждения и прочность смесей. Положительные результаты дает также замена обычного цемента высокоалюминатным с содержанием ЗСаО-Аl2Оз 15—25%. Смеси с этими композициями имеют через 1 ч прочность 2,5— 5,0 кгс/см2, через 24 ч—15,0—20,0 кгс/см2. Однако в промышленных масштабах они применяются мало из-за отсутствия доступных и стабильных по свойствам исходных материалов и определенных трудностей при решении проблем качества поверхности отливок и выбиваемости.

Класс Б. В

табл. 7 приведены составы и технологические свойства фосфатных смесей (в жидком варианте) на основе различных наполнителей.

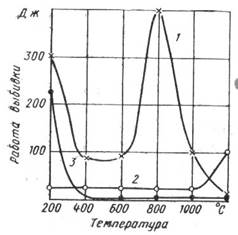

Принципиальная особенность смесей этого класса — хорошая выбиваемость (рис. 1), связана с переходом термодинамически неустойчивых фосфатов двухвалентного железа (которые преобладают в отвержденном связующем) в фосфаты трехвалентного железа. Этот переход сопровождается резким разупрочнением структуры. Фосфатные смеси применяют для изготовления стержней и форм для крупного стального и чугунного литья.

таблица 7

Составы и технологические* свойства фосфатных смесей

| № смеси | Содержание компонентов**, м. ч. | Прочность на сжатие, кгс/см* | Газопроницаемость (24 ч) | ||

| 1 ч | 4 ч | 24 ч | |||

| 1 | 93—95 кварцевого песка, 5—7 железной окалины*** | 11—13 | 16—18 | 22—24 | 500 |

| 2 | 97—98 хромистого железняка, 2—3 железной окалины | 30—32 | — | 70—80 | 500 |

| 3 | 93—95 дистен-сиплиманита, 5—7 железной окалины | 13—15 | — | 25—27 | 500 |

| 4 | 95—96 оливина, 4—5 железной окалины | 16—18 | — | 30—35 | 400 |

* Предельное напряжение сдвига для смесей 1—4 составляет 70—100 Н/м2, устойчивость пены — 10—12 мин.

** Кроме указанных компонентов, смеси содержат 7,5—9,5 м. ч. ортофосфорной кислоты 43—48°/о-ной концентрации, 0,4—0,6 м. ч. 50%-ного водного раствора некаля и 0,3—0,4 м. ч. лимоннокислого аммония.

*** Удельная поверхность 1000—11500 см'/г, содержание FеО 45—55%.

|

|

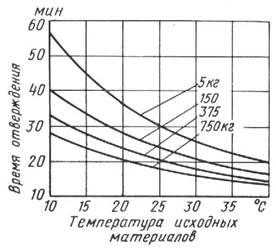

| Рис. 1. Выбиваемость ХТС: 1- с жидким стеклом; 2 – фосфатной; 3 – песчано-смоляной | Рис. 2. Зависимость времени отверждения стержней от температуры исходных материалов и величины замеса |

Для сталелитейных цехов представляют интерес фосфатные смеси, в которых вместо окислов железа связующим служит •смесь окислов Мg и Сr (магнезитохромит, хромомагнезит).

Смеси с фосфатами магния и хрома, так же как и с фосфатами железа, обладают хорошей выбиваемостью при изготовлении толстостенных стальных отливок.

Перемешивание и отверждение смесей с кислотно-основными связующими сопровождается значительным тепловым эффектом 0—15 кал/г смеси), поэтому продолжительность отверждения стержня зависит от величины замеса и, как и для любой ХТС, температуры исходных материалов (рис. 2). Экзотермический эффект является дополнительным фактором, ускоряющим отверждение, однако при изготовлении крупных стержней необходимо вносить соответствующие коррективы в состав связующей композиции; в противном случае живучесть может оказаться слишком низкой.

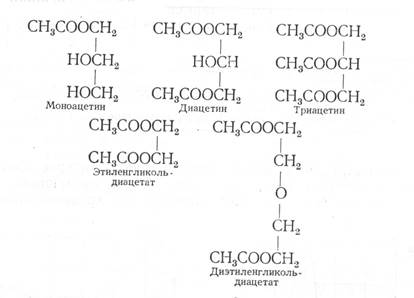

Класс В, тип 1 (органические отвердители).

В качестве отвердителей используют жидкие эфиры многоатомных спиртов, получаемые в основном при взаимодействии карбоновых кислот, в частности уксусной кислоты со спиртами, содержащими от двух до пяти атомов углерода. Химическая структура некоторых них приведена ниже.

производстве наиболее часто используют смеси двух эфиров для получения заданной живучести (рис. 3). Смеси содержат 4,0—4,5 м. ч. жидкого стекла с модулем 2,5—2,8 и 8—12% массы жидкого стекла) отвердителя. Прочность смеси с отвердителем оптимального состава составляет через 1 ч – 5 кгс/см2, 12 - 12-14 кгс/см2, 24 ч – 20-24 кгс/см2. Область применения этих смесей — изготовление стержней для мелких и средних чугунных Рис.

производстве наиболее часто используют смеси двух эфиров для получения заданной живучести (рис. 3). Смеси содержат 4,0—4,5 м. ч. жидкого стекла с модулем 2,5—2,8 и 8—12% массы жидкого стекла) отвердителя. Прочность смеси с отвердителем оптимального состава составляет через 1 ч – 5 кгс/см2, 12 - 12-14 кгс/см2, 24 ч – 20-24 кгс/см2. Область применения этих смесей — изготовление стержней для мелких и средних чугунных Рис.

3. Влияние состава комплексного органического отвердителя

на живучесть смеси с жидким стеклом отливок и для тонкостенных стальных отливок.

Дата добавления: 2019-07-15; просмотров: 177; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!