Посадки гладких цилиндрических соединений Выбор посадки соединения колесо вал

ВСТУП

Прискорення соціально-економічного розвитку держави передбачає всіляку інтенсифікацію виробництва на основі науково-технічного прогресу. Останнім часом значно збільшився випуск нових видів машин і приладів, що відповідають сучасним вимогам. Це стало можливим не тільки за рахунок удосконалювання їхньої конструкцій і технології виготовлення, але й у результаті широкого використання внутрішньогалузевої і міжгалузевої спеціалізації на основі уніфікації і стандартизації виробів, агрегатів і деталей, застосування методів комплексної і випереджальної стандартизації, упровадження системи керування якістю й атестації продукції, системи технологічної підготовки виробництва.

При проектуванні нових сучасних машин і механізмів конструктор постійно користається стандартами. Застосовуючи сучасні стандарти, розроблювач закладає в технологічну документацію новітні досягнення науки і техніки з метою створення економічних і технічно досконалих конструкцій.

Виконання даної курсової роботи сприяє закріпленню теоретичних знань з дисципліни «Взаємозамінність, стандартизація і технічні виміри» і практичному опануванню діючих стандартів.

ТЕХНИЧЕСКОЕ ОПИСАНИЕ СБОРОЧНОЙ ЕДИНИЦЫ

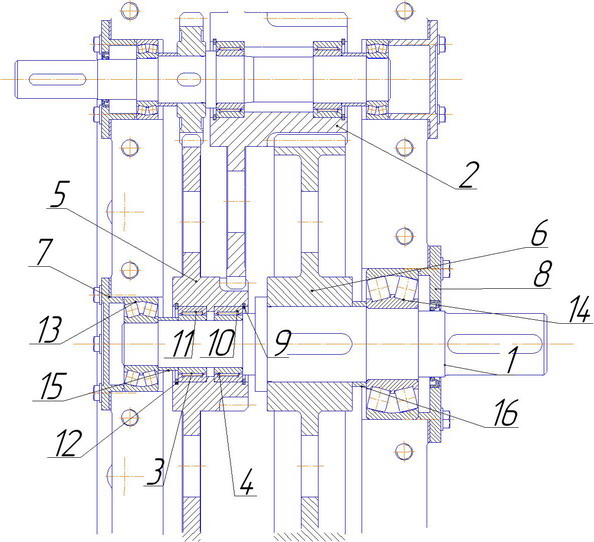

Выходной вал поз. 1 трёхступенчатого соосно-цилиндрического редуктора сборочной единицы (рис. 1) предназначен для передачи крутящего момента от двухвенцового зубчатого блока поз. 2 (который является третьим валом) к зубчатой муфте на хвостовике вала поз. 1. Одновременно с этим на вал установлены роликовые радиальные подшипники поз. 3, 4, которые служат для установки на них двухвенцового блока поз. 5 (который является вторым валом). Передача вращения осуществляется через цилиндрическую прямозубую передачу (двухвенцовый блок поз. 2- зубчатое колесо поз. 6).

|

|

|

Опоры вала — роликоподшипники радиальные двухрядные № 3609, 3615 0-го класса точности нагружены радиальной нагрузкой.

Для фиксации наружных колец подшипников в корпусе редуктора — привертные крышки поз. 7, 8, которые обеспечивают защиту от попадания пыли.

Сборка вала производится в следующей последовательности:

Изначально надевается до упорного буртика стопорное кольцо 9, затем на вал поз. 1 напрессовываются подшипник поз. 10. на подшипник поз. 10 напрессовывается двухвенцовый зубчатый блок поз. 5, затем запрессовывается между зубчатым блоком поз. 5 и валом поз. 2 второй подшипник поз. 11, все это фиксируется стопорными кольцами по краям поз. 9, 12. Затем на вал устанавливается шпонка и напрессовывается зубчатое колесо поз. 6. Для установки внутренних колец опорных подшипников поз. 13, 14 надеваются дистанционные втулки поз. 15, 16, и в завершении на вал напрессовываются опорные роликовые двухрядные подшипники поз. 13, 14. После этого вал устанавливается в редуктор с регулировкой осевой игры с помощью набора прокладок и привертных крышек поз. 7, 8, которые фиксируют наружные кольца опорных подшипников.. На хвостовик вала устанавливается шпонка и надевается зубчатая муфта.

|

|

|

Рисунок 1.1 - Сборочная единица (Тихоходный вал редуктора)

2. ИСХОДНЫЕ ДАННЫЕ

Тип производства – массовое.

Передаваемый крутящий момент – 1,8 · 10 6 Н · мм.

Частота вращения вала n =66 об/мин.

Параметры зубчатого колеса: m n = 6 мм; z = 71 ; β = 0˚ ;

d =420 мм; a w = 280 мм.

Радиальные нагрузки, действующие на подшипниковые опоры:

RA = 5650 Н; RB = 36100 Н.

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К СБОРОЧНОЙ ЕДИНИЦЕ

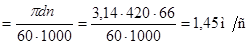

Назначаем в зависимости от окружной скорости степень точности зубчатого колеса поз. 6 и вала 1:

v

v  — 9 степень точности.

— 9 степень точности.

где v — окружная скорость передачи, м/с;

d — диаметр делительной окружности, мм;

n — частота вращения, мин–1.

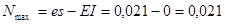

Определяем величину бокового зазора и назначаем вид сопряжения для шестерня поз. 6. Для этого рассчитываем минимальный необходимый боковой зазор в зубчатом зацеплении:

|

|

|

Jn min ≥ ν + aw (α1· Δt1 – α2·Δt2 )·2 sinαw,

где ν – боковой зазор для размещения слоя смазки

ν = 0,01· mn = 0,01·6 = 0,06 мм = 60 мкм;

aw – межосевое расстояние быстроходной ступени;

Δt1, Δt2 – разность между рабочей температурой материала зубчатого колеса и корпуса и стандартной нормальной температурой соответственно

(Δt1= 60º-20º = 40ºС; Δt2 = 30º - 20º = 10ºС)

α1, α2 – коэффициенты теплового линейного расширения материала зубчатого колеса и корпуса соответственно ( α1 = 12 · 10-6 мм / ºС, α2 = 10 ·10-6 мм/ºС),

α w – угол профиля исходного профиля зуба (α w = 20º ).

Jn min ≥ 0,06 + 280 · (12·10─6 ∙ 40 −10∙10−6 ∙ 10)∙2 sin20˚ = 0,166 мм = 166 мкм

По назначаем вид сопряжения B, который обеспечит минимальный боковой зазор в зацеплении:

Jn min = 210 мкм > 166 мкм

Предельное отклонение межосевого расстояния:

fa =  мм =

мм =  мкм

мкм

В процессе эксплуатации зубчатая передача должна работать плавно, без шума.

Для нормальной работы узла необходимо обеспечить осевую игру – осевое перемещение подшипника из одного крайнего положения в другое. Принимаю осевую игру равной 0,4-0,5 мм.

ОБОСНОВАНИЕ И ВЫБОР ПОСАДОК

|

|

|

Посадки гладких цилиндрических соединений Выбор посадки соединения колесо вал

Согласно рекомендации [8] соединение колесо вал осуществляется по переходной посадке. Переходные посадки обеспечивают лёгкую сборку и демонтаж соединений при высокой точности центрирования. Принимаю поле допуска вала  , поле допуска посадочной поверхности колеса

, поле допуска посадочной поверхности колеса  . Получим посадку

. Получим посадку

Предельные отклонения:

мкм,

мкм,  мкм;

мкм;

мкм,

мкм,  мкм;

мкм;

мкм;

мкм;

мкм;

мкм;

Допуск посадки:

мкм.

мкм.

Рисунок 4.1 - Схема полей допусков посадки колеса на вал

Назначаем посадку глухой крышки поз. 7 подшипникового узла в корпус по рекомендациям [6]:  — посадка с зазором — предназначена для подвижных соединений, не требующих точности перемещения, и для неподвижных грубоцентрированных соединений. Проведем анализ посадки.

— посадка с зазором — предназначена для подвижных соединений, не требующих точности перемещения, и для неподвижных грубоцентрированных соединений. Проведем анализ посадки.

Æ100H7 ES = +0,035 мм; EI = 0 мм [5];

Æ100d10 es = –0,120 мм; ei = –0,260 мм [5].

Определяем минимальный Smin и максимальный зазор в соединении Smax , мм:

Smin = EI – es = 0 – (–0,120) = 0,120 мм;

Smax = ES – ei = 0,035 – (–0,260) = 0,295 мм.

Допуск посадки TS , мм:

= Smax – Smin = 0,295 – 0,120 = 0,175 мм.

Рисунок 4.2 - Схема полей допусков соединения

Назначаю посадку сквозной привертной крышки поз. 8 подшипника в корпус по рекомендации:

соединение  - посадка с зазором

- посадка с зазором

Эта посадка обеспечивает собираемость соединения и достаточно высокую точность центрирования отверстия крышки относительно выходного конца вала.

Предельные отклонения:

отверстия Æ160H7 ES = +0,040 мм; EI = 0 мм [5, с. 76];

вала Æ160 h8 es = 0 мм; ei = - 0,063 мм [5, с.68].

Предельные зазоры в соединении:

Smin = EI – es = 0 – 0 = 0 мм;

Smax = ES – ei = 0,040 – (–0,063) = 0,103 мм.

Допуск посадки TS , мм:

TS = Smax – Smin = 0,103 – 0 = 0,103 мм

Рисунок 4.3 - Схема полей допусков соединения

Назначаю посадку дистанционного кольца поз. 15 на вал по рекомендации [6]. Так как выбор полей допусков отверстия и вала ничем не обусловлен, то назначаю посадку с гарантированным зазором:

соединение

Эта посадка обеспечивает беспрепятственную установку дистанционного кольца на вал.

Предельные отклонения:

отверстия Æ50F9 EI = 0,030 мм [5, с. 76];

ES = EI + IT9 = 0,030 + 0,062 = 0,092 мм;

вала Æ50h6 es = 0 мм;

ei = es – IT6 = 0 – 0,016 = -0,016 мм [5, с.70].

Предельные зазоры в соединении:

Smin = EI – es = 0,030 – 0 = 0,030 мм;

Smax = ES – ei = 0,092 – (–0,016) = 0,108 мм.

Допуск посадки TS , мм:

TS = Smax – Smin = 0,108 – 0,030 = 0,078 мм

Рисунок 4.4 - Схема полей допусков соединения

Назначаю посадку дистанционного кольца поз. 16 на вал по рекомендации [6]. Так как выбор полей допусков отверстия и вала ничем не обусловлен, то назначаю посадку с гарантированным зазором:

соединение

Эта посадка обеспечивает беспрепятственную установку дистанционного кольца на вал. Предельные отклонения:

отверстия Æ80F9 EI = 0,030 мм [5, с. 76];

ES = EI + IT9 = 0,030 + 0,074 = 0,104 мм;

вала Æ80h6 es = 0 мм;

ei = es – IT6 = 0 – 0,019 = -0,019 мм [5, с.70].

Предельные зазоры в соединении:

Smin = EI – es = 0,030 – 0 = 0,030 мм;

Smax = ES – ei = 0,104 – (–0,019) = 0,123 мм.

Допуск посадки TS , мм:

TS = Smax – Smin = 0,123 – 0,030 = 0,093 мм

Рисунок 4.5- Схема полей допусков соединения

4.2 Посадки подшипников качения

В качестве опор тихоходного вала редуктора выбраны: роликовые радиальные сферические двухрядные подшипники 0-го класса точности № 3609 ГОСТ 5721-75, № 3615 ГОСТ 5721-75 (рисунок 7).

Рисунок 4.6 – Подшипник роликовый радиальный сферический двухрядный № 3609, 3615.

Основные геометрические параметры подшипников:

0-3609:

d = 45 мм, D = 100 мм, B = 36 мм, r = 2,5 мм.

0-3615:

d = 75 мм, D = 160 мм, B = 55 мм, r = 3,5 мм.

Предельные отклонения размеров колец подшипников определяем по:

0-3609 0-3615

D: Ø 100 – 0,015 ; D: Ø 160 – 0,018

d: Ø 45 – 0,012 ; d: Ø 75 – 0,015

B: 36 – 0,120 ; B: 55 – 0,150.

Выбор посадок подшипников зависит от их типа и размера, условий эксплуатации, величины и направления действующих на них нагрузок, характера нагружения колец. Внутренне кольцо подшипника нагружено циркуляционно, а наружное местно.

Посадки колец подшипников назначаем по методике, изложенной в работе.

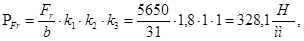

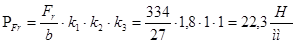

Определяю интенсивность радиальной нагрузки на посадочной поверхности внутреннего кольца подшипника (0-3609):

где Fr – радиальная нагрузка на подшипник, Н;

b - рабочая ширина кольца подшипника, мм

b = B –2 *r = 36,0 –2*2,5 = 31,0 мм;

k1 – динамический коэффициент посадки ( при перегрузках до 300%, умеренных толчках и вибрациях принимаю k1 = 1.8);

k2 - коэффициент, учитывающий степень ослабления посадочного натяга ( при сплошном вале принимаю k2 = 1);

k3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения (для подшипников двухрядных, без осевой нагрузки принимаю k3 = 1).

Определяю интенсивность радиальной нагрузки на посадочной поверхности внутреннего кольца подшипника (0-3615):

k1=1,8; k2=1; k3=1; b = B –2 *r = 55,0 –2*3,5 = 48,0 мм;

.

.

По рассчитанной интенсивности радиальной нагрузки назначаю поле допуска для вала: Ø45 k6. В результате получили посадку внутреннего кольца подшипника на вал:

Ø45

Назначаю поле допуска для отверстия в корпусе редуктора под подшипник: Ø100 K7. В результате получили посадку наружного кольца подшипника (0-3609) в корпус:

Ø100  .

.

Проанализируем назначенные посадки.

Соединение Ø45  - посадка с натягом.

- посадка с натягом.

Предельные отклонения внутреннего кольца подшипника Ø45 L0:

ES = 0 мм; EI = - 0,012 мм.

Предельные отклонения вала Ø40 k6:

es = + 0,018 мм; ei = + 0,002 мм.

Предельные значения натяга в соединении:

N min = 0,002 – 0 = 0,002 мм;

N max = 0,018 – (- 0,012) = 0,030 мм.

Допуск посадки: T N = 0,030 – 0,002 = 0,028 мм

Рисунок 4.7 - Схема полей допусков соединения

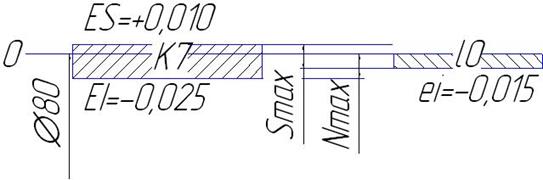

Соединение Ø100  - переходная посадка.

- переходная посадка.

Предельные отклонения внешнего кольца подшипника Ø100 K7:

ES = + 0,010 мм; EI = -0,025 мм.

Предельные отклонения вала Ø100 l0:

es = 0 мм; ei = - 0,015 мм.

Предельные значения натяга и зазора в соединении:

N max = 0 – (-0,025) = 0,025 мм;

S max = 0,010 – (- 0,015) = 0,025 мм.

Допуск посадки

T NS = 0,025 + 0 ,025= 0,050 мм.

Рисунок 4.8- Схема полей допусков соединения Ø100

По рассчитанной интенсивности радиальной нагрузки назначаю поле допуска для вала: Ø75 n6. В результате получили посадку внутреннего кольца подшипника (0-3615) на вал:

Ø75  .

.

Назначаю поле допуска для отверстия в корпусе редуктора под подшипник: Ø160 Р7. В результате получили посадку наружного кольца подшипника в корпус:

Ø160

Проанализируем назначенные посадки.

Соединение Ø75  - посадка с натягом.

- посадка с натягом.

Предельные отклонения внутреннего кольца подшипника Ø75 L0:

ES = 0 мм; EI = - 0,015 мм.

Предельные отклонения вала Ø75 n6:

es = + 0,039 мм; ei = + 0,020 мм.

Предельные значения натяга в соединении:

N min = 0,020 – 0 = 0,020 мм;

N max = 0,039 – (- 0,015) = 0,054 мм.

Допуск посадки: T N = 0,054 – 0,020 = 0,034 мм.

Рисунок 4.9 - Схема полей допусков соединения

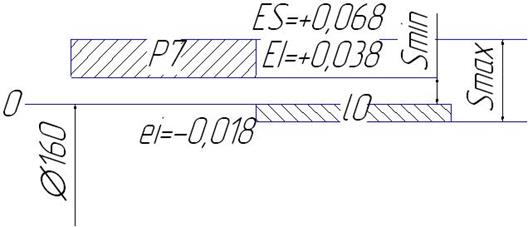

Соединение Ø160  - посадка с зазором.

- посадка с зазором.

Предельные отклонения внутреннего кольца подшипника Ø160 Р7:

ES = + 0,028 мм; EI = +0,068 мм.

Предельные отклонения вала Ø160 l0:

es = 0 мм; ei = - 0,018 мм.

Предельные значения натяга и зазора в соединении:

S max = 0,068 – (-0,018) = 0,086 мм;

S min = 0,038 – 0,0 = 0,038 мм.

Допуск посадки:

T S = 0,086 - 0 ,038= 0,048 мм

Рисунок 4.10- Схема полей допусков соединения Ø160

В качестве опор двухвенцового блока поз. 5, выбраны роликовые радиально упорные подшипники поз. 10, 11, 0-го класса точности № 4074110 ГОСТ 4657-82 (рисунок 10). На подшипники действуют нагрузки: поз. 10 – Fr3=1223 Н; поз. – 11 Fr2=334 Н.

Рисунок 4.11 – Подшипник роликовый радиально-упорный № 4074110

Основные геометрические параметры подшипников:

0-4074110:

d = 50 мм, D = 80 мм, B = 30 мм, r = 1,5 мм.

Предельные отклонения размеров колец подшипников:

0-4074110

D: Ø 80 – 0,015 ;

d: Ø 50 – 0,012 ;

B: 30 – 0,120 .

Внутренне кольцо подшипника нагружено циркуляционно, а наружное местно.

Определяю интенсивность радиальной нагрузки на посадочной поверхности внутреннего кольца подшипника (поз. 10):

k1=1,8; k2=1; k3=1; b = B –2 *r = 30,0 –2*1,5 = 27,0 мм;

Определяю интенсивность радиальной нагрузки на посадочной поверхности внутреннего кольца подшипника (поз. 11):

k1=1,8; k2=1; k3=1; b = B –2 *r = 30,0 –2*1,5 = 27,0 мм;

.

.

По рассчитанной интенсивности радиальной нагрузки назначаю для обоих подшипников поле допуска для вала: Ø50 IS6. В результате получили посадку внутреннего кольца подшипника на вал:

Ø50

Назначаю поле допуска для отверстий в двухвенцовом блоке редуктора под подшипник : Ø80 K7. В результате получили посадку наружного кольца подшипника в корпус:

Ø80

Проанализируем назначенные посадки.

Соединение Ø50  - посадка переходная.

- посадка переходная.

Предельные отклонения внутреннего кольца подшипника Ø50 L0:

ES = 0 мм; EI = - 0,012 мм.

Предельные отклонения вала Ø50 IS 6:

es = + 0,011 мм; ei = - 0,011 мм.

Предельные значения натяга и зазора в соединении:

N max = 0,011 – (-0,012) = 0,023 мм;

S max = 0,0 – (- 0,011) = 0,011 мм.

Допуск посадки:

T NS = 0,023 + 0,011 = 0,034 мм

Рисунок 4.12 - Схема полей допусков соединения Ø50  .

.

Соединение Ø80  - посадка переходная.

- посадка переходная.

Предельные отклонения внутреннего кольца подшипника Ø100 K7:

ES = + 0,010 мм; EI = - 0,025 мм.

Предельные отклонения вала Ø100 l0:

es = 0 мм; ei = - 0,015 мм.

Предельные значения натяга и зазора в соединении:

N max = 0,0 – (-0,025) = 0,025 мм;

S max = 0,010 – (-0,015) = 0,025 мм.

Допуск посадки:

T NS = 0,025 - 0 ,025= 0,050 мм

Рисунок 4.13- Схема полей допусков соединения Ø80  .

.

4.3 Посадки шпоночных соединений

Для шпоночных соединений (шпонка b x h х l = 22 х 14 х 85 мм ГОСТ 23360-78, 20 х 12 х 100 мм ГОСТ 23360-78 ) принимаю для крупносерийного производства нормальное соединение.

Для зубчатого колеса:

Соединения шпонок с валом:  ;.

;.

Соединения шпонок со втулками:  ;

;

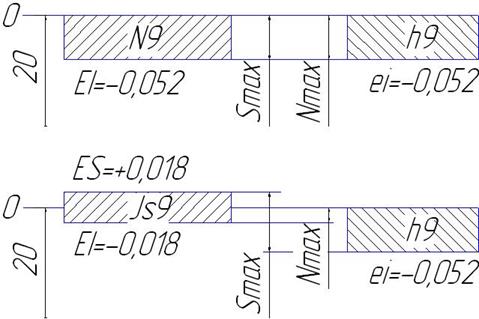

Проанализируем эти посадки.

Предельные отклонения ширины пазов на валах:  ;.

;.

Предельные отклонения ширины пазов во втулках:  .

.

Предельные отклонения ширины шпонок:

Посадка шпонки на вал  ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,0 – (- 0,052) = 0,052 мм;

Nmax = es – EI = 0 – (- 0,052) = 0,052 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,052 + 0,052 = 0,104 мм.

Посадка шпонки во втулку  ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,018 – (- 0,052) = 0,070 мм;

Nmax = es – EI = 0 – (- 0,018) = 0,018 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,070 + 0,018 = 0,088 мм

Рисунок 4.14 – Схемы полей допусков шпоночных соединений (шпонка b x h х l = 22 х 14 х 85 мм ГОСТ 23360-78).

Для муфты на хвостовике вала:

Соединения шпонок с валом:  ;.

;.

Соединения шпонок со втулками:  ;.

;.

Проанализируем эти посадки.

Предельные отклонения ширины пазов на валах:  ;.

;.

Предельные отклонения ширины пазов во втулках:  .

.

Предельные отклонения ширины шпонок:

Посадка шпонки на вал  ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,0 – (- 0,052) = 0,052 мм;

Nmax = es – EI = 0 – (- 0,052) = 0,052 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,052 + 0,052 = 0,104 мм.

Посадка шпонки во втулку  ; - переходная.

; - переходная.

Предельные значения зазоров и натягов в соединениях:

Smax = ES – ei = 0,018 – (- 0,052) = 0,070 мм;

Nmax = es – EI = 0 – (- 0,018) = 0,018 мм.

Допуск посадки:

TSN = Smax + Nmax = 0,070 + 0,018 = 0,088 мм

Рисунок 4.15 – Схемы полей допусков шпоночных соединений (шпонка b x h х l = 20 х 12 х 100 мм ГОСТ 23360-78).

4.4 Посадки резьбовых соединений

Для крепления крышек подшипников к корпусу редуктора применяется резьбовое соединение болтами М10, М12. В данном случае герметичность соединения не требуется, а наличие зазора способствует более равномерному распределению нагрузки между витками резьбы, предотвращает заклинивание, уменьшает трение, компенсирует возможные перекосы резьбы. Исходя из этого назначаю посадку резьбы с зазором

Номинальный диаметр резьбы d (D) = 10 мм. Шаг резьбы р = 1,0 мм. Допуски диаметров резьбы для 6-й степени точности при нормальной длине свинчивания определяем по:

Td 2 = 112 мкм = 0,112 мм; ТD2 = 150 мкм= 0,150 мм;

Тd = 180 мкм = 0,180 мм; ТD = не нормируется;

Td1 = не нормируется; ТD1 = 236 мкм = 0,236 мм.

Определяю предельные отклонения резьбы:

d: es = - 0,026 мм; ei = - 0,206 мм;

d2: es = - 0,026 мм; ei = -0,138 мм;

d1: es = - 0,026 мм; ei = не нормируется;

D: ES = не нормируется; EI = 0 мм;

D2: ES = 0,150 мм; EI = 0 мм;

D1: ES = 0,236 мм; EI = 0 мм.

Определяем средний и внутренний диаметры резьбы по:

d 2 (D 2) = d – 1 + 0,350 =10 – 1 + 0,350 =8,650 мм;

d1 (D1) = d – 2 + 0,917 = 10 – 2 + 0,917 =8,917 мм.

Определяю предельные размеры наружной резьбы (болта):

d 2 max = d2 + es = 8,650 – 0,026 = 8,624 мм;

d 2 min = d2 + ei = 8,650 – 0,138 = 8,512 мм;

d1 max = d1 + es = 8,917 – 0,026 = 8,891 мм;

d1 min = d1 + ei = не нормируется;

d max = d + es = 10 – 0,026 = 9,974 мм;

d min = d + ei = 10 – 0,206 = 9,794 мм.

Определяю предельные размеры внутренней резьбы (резьбовое отверстие):

D 2 max = D2 + ES = 8,650 + 0,150 = 8,80 мм;

D 2 min = D2 + EI = 8,650 + 0 = 8,650 мм;

D 1 max = D1 + ES = 8,917 + 0,236 = 9,153 мм;

D1 min = D1 + EI = 8,917 + 0 = 8,917 мм;

D max = не нормируется;

D min = D + EI = 10 + 0 = 10,0 мм.

Рисунок 4.16- Схема полей допусков резьбового соединения М10-  (средний диаметр)

(средний диаметр)

Дата добавления: 2019-07-15; просмотров: 424; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!