Разработка пооперационной технологии

| № опер. | Наименование операции | Содержание операции и используемое оборудование |

| 005 | Заготовительная | Заготовка элементов водила: 5 стоек, 5 верхних и 5 нижних лепестков |

| 010 | Технический контроль | Контроль внешним осмотром и измерениями. Используется мерительный инструмент (линейка, угольник) |

| 015 | Слесарная (Подготовка для прихватки) | Перед началом сборочно-сварочных работ необходимо очистить детали от загрязнений и обезжирить органическим растворителем. Технология обезжиривания рекомендуется следующая: 1. зачистить околощовную зону на расстоянии 10 мм; 2. протереть детали водила бязью, смоченной в ацетоне и отжатой, места сварки и околошовную зону на расстоянии 20 мм протереть бязью, смоченной в спирте и отжатой |

| 020 | Технический контроль | Проверить качество обезжиривания |

| 025 | Сборочно-сварочная (Под ЭЛС) | Оборудование: сварочный пост ПРС-3М. 1. Установить лепестки (поз. 2) и стойки (поз. 1) на разметочную плиту толщиной 40 мм. Собрать на прихватках детали позиции 1, 2. 2. Прихватить детали позиции 1, 2 в местах стыка ручной аргонодуговой сваркой. Прихватки располагать в диаметрально – противоположных направлениях. Зазор в стыке не более 0,15 мм. 3. Выступление свариваемых кромок не допускается. 4. Установить 10 технологических планок 30х70 и 5 технологических планок 70х40. При установке обеспечить плотное прилегание между планкой и собираемыми деталями. Длина прихваток Lпр=40–50 мм. Параметры: Сварочная проволока ПТ-3В Ø2 мм; Iсв=95 А; U=32 В; обратная полярность тока; положение шва – нижнее; аргон марки А ГОСТ 10157–73; расход аргона 15 л/мин. |

| 030 | Кантовочная | Оборудование: кран-балка |

| 035 | Сборочно-сварочная | Оборудование: сварочный пост ПРС-3М 1. На разметочной плите собрать вторую секцию из 5-ти лепестков позиции 3. 2. Ручной аргонодуговой сваркой сварить 2 секции. Прихватки располагать в диаметральнопротивоположных направлениях. Зазор в стыке не более 0,15 мм. 3. Выступание свариваемых кромок не допускается. 4. Установить 10 технологических планок 30х70 и 5 технологических планок 70х40. При установке обеспечить плотное прилегание между планкой и собираемыми деталями. |

| 040 | Технический контроль (Контроль сборки под ЭЛС) | Оборудование: набор щупов №2 ТУ2–034–225–87 Проверить зазор в стыке. Допускаемый зазор не более 0.15 мм. Выступание свариваемых кромок не допускается. |

| 045 | Сварочная | Оборудование: установка для ЭЛС ЭЛУ-21, кран-балка 1. Установить водило в приспособление с помощью кран-балки и закрепить. 2. Завести приспособление в вакуумную камеру установки, закрыть ее и создать необходимый вакуум. 3. Выполнить сварные швы электронным лучом, поочередно настраиваясь на каждый стык (шов). 4. Перед сваркой проверить технологический режим на технологическом образце. 5. Развакуумировать камеру, перекантовать водило с помощью кран-балки и повторить п. 1–3 для выполнения сварки швов с другой стороны. Параметры: глубина проплавления – 145 мм; Iсв=700 мА; Uуск=60 кВ; Vсв=30 см/мин; Круговая развертка электронного луча Ø2 мм. |

| 050 | Технический контроль | Контроль качества швов капиллярной дефектоскопией. |

| 055 | Токарно-карусельная | Оборудование: токарно-карусельный станок мод. 1508. 1. Установить заготовку, выверить и закрепить. 2. Расточить плоскость водила, снять усиление сварного шва под УЗД, глубина 4 мм. |

| 060 | Сварочная | Оборудование: сварочный пост ПРС-3М Подварить отдельные подрезы глубиной 2–3 мм ручной аргонодуговой сваркой. |

| 065 | Слесарная | Оборудование: газовый резак Руа-70 Удаление технологических планок |

| 070 | Технический контроль (УЗК) | Оборудование: УД2–12 Произвести 75%-ный ультразвуковой контроль наклонным пьезопреобразователем |

| 075 | Термическая | Оборудование: термическая печь Н-3005053 Произвести термообработку водила при Т=6750С для снятия сварочных напряжений |

| 080 | Технический контроль размеров | Приспособление: линейка, штангенциркуль. Проверить геометрические размеры по чертежу на пригодность механической обработки. |

|

|

|

|

|

|

Выбор сварочных материалов и расчет ном их расхода

|

|

|

Проведем выбор сварочных материалов и расчет норм их расхода для сборочно-сварочной операции, т.е. для ручной аргонодуговой сварки.

1. Защитный газ.

Титан является химически активным материалом и охотно растворяет атмосферные газы (кислород, азот, водород), находясь как в жидком, так и в твердом состоянии. В результате взаимодействия с указанными газами образуются нитриды, оксиды и гидриды. Образование этих соединений сопровождается изменением структуры и пластических свойств. Следовательно, чтобы избежать образования этих соединений и предотвратить ухудшение свойств соединения необходимо обеспечить защиту зоны сварки от атмосферного воздуха.

Углекислый газ СО2 не подходит в качестве защитного, так как он взаимодействует с титаном. Наиболее подходящими для защиты титанового сплава от атмосферного воздуха являются инертные газы (гелий, аргон), поскольку они не вступают во взаимодействие с титаном. Однако, учитывая более высокую стоимость гелия по сравнению с аргоном, в качестве защитного газа будем использовать аргон.

|

|

|

Аргон высшего сорта (чистота ≥99,993%) по ГОСТ 10157–79.

Норма расхода защитного газа на изделие  (л) определяется по формуле

(л) определяется по формуле

,

,

где  - удельная норма расхода газа на 1 м шва данного типоразмера, л;

- удельная норма расхода газа на 1 м шва данного типоразмера, л;

- длина шва, м;

- длина шва, м;  ;

;

- дополнительный расход газа на подготовительно-заключительные операции: продувку газовых коммуникаций перед началом сварки; защиту вольфрамового электрода от окисления после окончания сварки при сварке неплавящимся электродом, настройку режимов сварки;

- дополнительный расход газа на подготовительно-заключительные операции: продувку газовых коммуникаций перед началом сварки; защиту вольфрамового электрода от окисления после окончания сварки при сварке неплавящимся электродом, настройку режимов сварки;  .

.

Удельная норма расхода газа определяется по формуле

,

,

где  - оптимальный расход защитного газа по ротаметру, л/мин;

- оптимальный расход защитного газа по ротаметру, л/мин;  ([2], с. 112);

([2], с. 112);

- машинное (основное) время сварки 1 м шва, мин.

- машинное (основное) время сварки 1 м шва, мин.

Основное время при сварке неплавящимся электродом определяется по формуле

2. Электрод.

Хотя чистый вольфрам относится к группе тугоплавких металлов (Тпл=3300–36000С) и при горении дуги он не расплавляется, однако его применение в качестве электрода ограничивается возможностью его частичного разрушения (выкрашивания) и засорения металла шва частицами вольфрама. Это связано с тем, что эмиссионная способность чистого вольфрама мала и поэтому требуется сильный нагрев для стабильного горения дуги. Для улучшения эмиссии электронов с поверхности вольфрамового электрода в него добавляют окись иттрия Y2О3 или окись лантана Lа2О3, а так же некоторые другие элементы. Добавка окиси иттрия или окиси лантана приводит к понижению температуры стабильного горения дуги, а следовательно способствует повышению стойкости вольфрамового электрода.

В качестве неплавящегося электрода будем использовать вольфрамовый электрод ЭВИ-2 Ø2 мм ГОСТ 23949–80, он содержит 2–3% Y2О3.

Норма расхода  (

(  ) электрода на изделие определяется исходя из длины швов

) электрода на изделие определяется исходя из длины швов  (

(  ) и удельной нормы расхода электрода

) и удельной нормы расхода электрода  на 1 м шва:

на 1 м шва:

Удельная норма расхода рассчитывается по формуле

,

,

где  - расчетная масса наплавленного металла, кг/м;

- расчетная масса наплавленного металла, кг/м;

- коэффициент расхода, учитывающий неизбежные потери электрода,

- коэффициент расхода, учитывающий неизбежные потери электрода,  ([2], c. 27);

([2], c. 27);

- плотность наплавленного металла,

- плотность наплавленного металла,  ,

,  ([2], с. 22);

([2], с. 22);

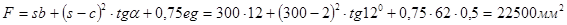

- площадь поперечного сечения наплавленного металла шва,

- площадь поперечного сечения наплавленного металла шва,

3. Присадочная проволока.

Для сварки корпуса водила II ступени в связи с ответственностью конструкции будем использовать проволоку того же состава, что и основной металл.

Проволока ПТ-3В по ТУ-1–9–922–82 диаметром 2 мм.

Дата добавления: 2019-07-15; просмотров: 205; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!