Расщипывание и эмульсирование смесей

Операции расщипывание и эмульсирование компонентов смеси обычно совмещают и выполняют на участке смешивания поточной линии. Поточная линия представляет собой ряд машин и механизмов связанных между собой непрерывностью технологического процесса. Чтобы правильно понять и грамотно выбрать оборудование входящее в состав поточной линии необходимо воспользоваться опытом работы базового предприятия и существующими типовыми поточными линиями, состав которых и последовательность расположения механизмов представлены в литературе [16, 20]. Важным моментом в процессе приготовления смесей является процесс замасливания и эмульсирования. От правильности выполнения данного процесса во многом зависит как будет протекать процесс чесания и прядения, какого качества будет ровница и пряжа, какое количество угаров при этом будет образовываться. В связи с этим, руководствуясь опытом работы базового предприятия, группой перерабатываемой смеси (приложение 8) и справочной литературой [6, 16], приложением 7, выбирают состав замасливающих эмульсий. Доза внесения замасливающей эмульсии так же определяет нормализацию технологического процесса. Процент эмульсии, вносимый в перерабатываемую смесь рассчитывают по формуле

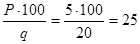

Э =  (3.1)

(3.1)

Расчет состава эмульсии на стр. 21

|

|

|

где Р – необходимая доза жирового компонента в составе эмульсии, %; q – суммарное содержание жировых компонентов в эмульсии.

Следует заметить, что увеличение массы смеси после эмульсирования не учитывается в дальнейших расчетах.

Отходы в кардочесании и прядении

Отходы в кардочесании исчисляют в процентах массы сухой и расщипанной смеси, в прядении – в процентах массы ровницы. При установлении норм отходов учитывают группу перерабатываемой смеси и используя литературный источник [19] или приложение 9 устанавливают нормы потерь волокна по видам в кардочесании и прядении, представляя их в виде таблиц 3.3 и 3.4.

Таблица 3.3

Нормы потерь волокна в чесании

| Артикул | Группа смеси | Лом ровничный | Очес Аппаратный | Сдир | Сбор с полочек | Безвозвратные потери | Итого | Выход ровницы из смеси |

| 3691 | 6а | 1,6 | 3,15 | 1,4 | 0,6 | 0,3 | 7,25 | 92,15 |

Таблица 3.4

Нормы потерь волокна в прядении

| Артикул | Группа смеси | Концы ровницы | Мычка из мычкосборника | Концы пряжи | Подметь | Безвозвратные потери | Итого отходов | Выход пряжи из смеси |

| 3691 | 6а | 1,6 | 1,34/1,54 | 0,38 | 0,4/0,62 | 0,2 | 3,92/4,34 | 96,08/ 95,66 |

|

|

|

Выход пряжи (hпр) из смеси по каждому артикулу определяют путем умножения выхода ровницы (hр.с.) из смеси на выход пряжи из ровницы (hп.р.).

hпр = hр.с. × hп.р.=88,55/88,15 % (основа/уток)

Расчет часовой выработки пряжи

Таблица 4.1

Выбор и расчет технологических параметров прядильной машины

| № п/п | Наименование компонента | Обозначение или расчетная формула | Значения для основы и утка |

| 1 | 2 | 3 | 4 |

| 1. | Линейная плотность ровницы, текс | Тр | 200 |

| 2. | Линейная плотность пряжи, текс | Тпр | 100 |

| 3. | Вытяжка на прядильной машине | Е | 2 |

| 4. | Диаметр початка, см | Дп | 6,8 |

| 5. | Средний диаметр патрона, см | dср | 3,3 |

| 6. | Высота початка, см | Н | |

| 7. | Высота верхнего конуса початка, см | h | 6,5 |

продолжение табл. 4.1

| 1 | 2 | 3 | 4 |

| 8. | Объем пряжи на початке, см3 |

| 623 |

| 9. | Плотность намотки пряжи, г/см3 | g | 0,48 |

| 10. | Масса пряжи на початке, г | Q = V × g | 299 |

| 11. | Длина нити на початке, м |

| 2990 |

| 12. | Коэффициент крутки пряжи | aт | 40 |

| 13. | Крутка пряжи, кр/м |

| 400 |

| 14. | Скорость выпуска пряжи, м/мин | uв | 14,5 |

| 15. | Коэффициент укрутки пряжи | Ку » 0,96 ¸ 0,98 | 0,97 |

| 16. | Скорость наматывания пряжи, м/мин | uн = uв × Ку | 14,1 |

| 17. | Частота вращения веретен, мин –1 | nв = uн × К | 5640 |

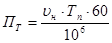

| 18. | Теоретическая производительность одного веретена, кг/час |

| 0,0846 |

| 19. | Коэффициент полезного времени работы машины | КПВ | 0,82 |

| 20. | Коэффициент работающего оборудования | КРО | 0,9 |

| 21. | Коэффициент использования машины | КИМ = КПВ × КРО | 0,735 |

| 22. | Расчетная производительность одного веретена, кг/час | Прасч = Пт × КИМ | 0,062 (0,0667 корр.) |

|

|

|

Выбор и расчет технологических параметров кардочесального аппарата

Выбираем кардочесальный аппарат Ч-31 Ш, так как необходимо вырабатывать ровницу из тонкой натуральной шерсти.

Таблица 4.2

| № п/п | Наименование компонента | Обозначение или расчетная формула | Значения для основы и утка |

| 1 | 2 | 3 | 4 |

| 1. | Линейная плотность пряжи, текс | Тпр | 100 |

| 2. | Вытяжка в прядении | Е | 2 |

| 3. | Линейная плотность ровницы, текс | Тр | 200 |

| 4. | Число ремешков на аппарате | Mр | 120 |

| 5. | Ширина ремешка, мм | Вр | 14 |

| 6. | Число оборотов главного барабана ровничной машины, мин -1 | nг.б. | 140 |

| 7. | Диаметр главного барабана, м | Дг.б. | 1,252 |

| 8. | Окружная скорость гл. барабана ровничной машины, м/мин | uг.б. = p × Дг.б. × nг.б. | 550,379 |

| 9. | Загрузка от питания главного барабана ровничной машины, г/м2 | aп | 0,50 |

| 10. | Скорость наматывания ровницы, м/мин | uн = 0,98

| 18,88 |

| 11. | Коэффициент полезного Времени | КПВ | 0,82 |

| 12. | Коэффициент работающего Оборудования | КРО | 0,90 |

| 13. | Коэффициент использования оборудования | КИМ = КПВ × КРО | 0,735 |

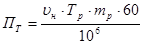

| 14. | Теоретическая производительность аппарата, кг/час |

| 27,19 |

| 15. | Теоретическая производительность аппарата, км/час | Пт = 0,06 × uн × mр | 136 |

| 16. | Расчетная производительность аппарата, кг/ч и км/ч | Пр = Пт × КИМ | 20,00 |

|

|

|

После того, как определили расчетную производительность кардочесального аппарата переходят к расчету часовой выработки ровницы. Данный расчет рекомендуется вести в форме таблицы 4.2.

Таблица 4.3

Расчет часовой выработки ровницы

| №п/п | Наименование показателя | Значения

| |

| Основа | Уток | ||

| 1 | 2 | 3 | 4 |

| 1. | Доля аппаратов для выработки тканей заданных артикулов | 0,5 | 0,5 |

| 2. | Число аппаратов закрепленных за данным артикулом | 3 | 3 |

| 3. | Доля потребного количества основной и уточной пряжа для выработки одного метра готовой ткани | 0,50 | 0,50 |

| из балансного расчета | |||

| 4. | Расчетная производительность аппаратов при выработке ровницы, кг/час | 20,00 | |

| из таблицы 4.2. | |||

| 5. | Расчетное количество чесальных аппаратов необходимых для выработки ровницы заданного ассортимента | 3 | 3 |

| 6. | Принятое количество аппаратов | 3 | 3 |

| 7. | Корректированная производительность чесальных аппаратов, кг/час | 20,0 | 20,0 |

| 8. | Часовая выработка ровницы, кг/час | 60,0 | 60,0 |

Примечание: Если в чесании нет разделения ровницы на уточную и основную, то расчет необходимо вести на обезличенную ровницу. В случае значительного расхождения (более 5%) корректированной производительности чесального аппарата от расчетной необходимо предусмотреть изменение заправки аппарата и произвести необходимые расчеты в таблице 4.5.

Дата добавления: 2019-07-15; просмотров: 133; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!