Обоснование выбора металлорежущего станка

Выбор металлорежущих станков выполняем исходя из следующих требований:

обращаем внимание на технологические методы обработки поверхностей;

мощность двигателя с учетом коэффициента полезного действия должна быть больше мощности резания;

габариты рабочего пространства должны позволять производить обработку как можно большего числа поверхностей за 1й установ;

тип оборудования должен соответствовать типу производства;

количество инструментов не должно превышать емкость инструментального магазина станка и др.

Исходя из вышеперечисленного, для токарной операции 045 выбираем станок токарно-винторезный с ЧПУ модели 1М63БФ101, основные технические характеристики которого приведены в таблице 3.2.

Таблица 5.2 – Технические характеристики токарно-винторезного

станка модели 1М63БФ101

| Параметры | Значения параметров |

| Наибольший диаметр обрабатываемой заготовки, мм: над станиной - над суппортом | 630 350 |

| Наибольший диаметр прутка, проходящего через отверстие шпинделя, мм | 65 |

| Наибольшая длина обрабатываемой заготовки, мм | 2800 |

| Шаг нарезаемой резьбы: метрической, мм дюймовой, число ниток на дьюм модульной, модуль питчевой, питч | 1 – 224 56 – 0,25 0,5 – 112 112 – 0,5 |

| Частота вращения шпинделя, об/мин | 10 – 1250 |

| Число скоростей шпинделя | 22 |

| Наибольшее перемещение суппорта, мм: продольное поперечное | 2520 400 |

| Подача суппорта, мм/об: продольная поперечная | 0,06 – 1,0 0,024 – 0,31 |

| Число ступеней подач | 32 |

| Скорость быстрого перемещения суппорта, мм/мин: продольного поперечного | 4500 1600 |

| Мощность электродвигателя главного привода, кВт | 15 |

|

|

|

Обоснование выбора станочных приспособлений, металлорежущего и измерительного инструментов

Станочные приспособления, применяемые в проектируемом технологическом процессе, должны соответствовать требованиям точности получаемых на данной операции поверхностей и взаимному их расположению. Желательно применение стандартных, нормализованных приспособлений.

Выбор инструмента и технологической оснастки нужно производить с учетом:

методов обработки поверхностей;

этапов обработки (черновые, чистовые и другие);

использование смазочно-охлаждающих жидкостей и их виды;

габаритов станка;

материал заготовки и ее состояния.

При выборе приспособлений для базирования и закрепления заготовки на станке воспользуемся принятой схемой базирования в пункте 5.1.

Выбираем следующие станочные приспособления:

1) Четырехкулачковый патрон с независимым перемещением кулачков 7100-0009 ГОСТ 2675-80 [6, с.89] ;

2) Центр плавающий ГОСТ 2576-79 [6, с.72].

|

|

|

Наиболее прогрессивным инструментом является режущий инструмент с твердосплавными неперетачиваемыми пластинами. Поэтому выбираем этот инструмент, при этом преимущество отдадим инструментам с механическим креплением твердосплавных пластин.

Для выполнения технологических переходов операции необходим следующий инструмент:

резец 2103-0711 ГОСТ 20872-80, ([3], с.267), Т5К10 ([2], с.116) - резец токарный с механическим креплением твердосплавных пластин (режущая пластина 01114-220408 ГОСТ19046-80 и опорная пластина 701-2204 ГОСТ 19073-80) с сечением державки 25х25 мм и j =45 о.

При выборе контрольно-измерительных инструментов во внимание следует принять трудоемкость измерений, точность измерений тип производства.

В мелкосерийном производстве приоритет следует отдавать универсальным (шкальным) измерительным средствам. При определении точности инструментов нужно учитывать, что цена деления должна составлять 0,3÷0,5 допуска измерительного параметра, поэтому в качестве мерительного инструмента выбираем:

- штангенциркуль ШЦ-I-125-0,1-2 ГОСТ 166-73;

- скоба СИ-122-0,01 ГОСТ 11098-64;

- микрометр МК 25-0,01 ГОСТ 6507-60.

Расчет режимов резания

Режимы резания для точение цилиндрической поверхности Æ122h6 определяем расчетно-аналитическим методом.

|

|

|

Исходные данные.

Обработка производится на токарно-винторезном станке с ЧПУ модели 1М63БФ101. Обрабатываемый материал – конструкционная сталь 38ХА с твердостью НВ 260,B = 93 Мпа, Ku тв. спл. = 0.7, Ku б. ст. = 0.8. . Заготовка – штамповка. Диаметр заготовки после предыдущей обработки D=175мм, диаметр готового эксцентрикового колена D=122,6мм.

Паспортные данные станка 1М63БФ101 представлены в пункте 5.2.

Обработка этих поверхностей не является окончательной – после токарной будет проводиться шлифовальная операция.

Обработка ведется сборным резцом для контурного точения, правым, с опорной пластиной 701-2204 ГОСТ 19073-80; способ крепления пластины – одноплечим прихватом. Обозначение резца – 2103-0711 ГОСТ 20872-80 ([3], таблица 22, с.264).

Геометрические параметры режущей части:

угол в плане j=45°;

задний угол a=6°;

передний угол g=6°;

радиус вершины резца r =0,8 мм;

угол наклона режущей кромки l=0°.

Период стойкости Т=30 мин.

Определяем режимы резания.

Так как колено эксцентриковое – припуск будет сниматься неравномерно. Определим максимальную глубину резания.

Глубина резания t, мм, определяется по формуле

t=(DЗАГ – DОБР) /2; (5.1)

где DЗАГ – диаметр заготовки до обработки, мм;

|

|

|

DОБР – диаметр заготовки после обработки, мм;

t=(152,5– 122,6) /2 = 14,95мм

Так как припуск большой, обработку будем производить в 6 проходов. Назначаем глубину резания t=2,5мм.

Подача выбирается по таблице 14 ([2], с.268). Для шероховатости Ra 2,5 и радиуса при вершине r=0,8 мм подача равна S=0,2 мм/об.

Скорость резания v, м/мин, определяется по формуле:

v =  ×КV, (5.2)

×КV, (5.2)

где СV ¾– коэффициент, табличная величина;

m, x, y ¾ показатели степеней, табличные величины;

Т ¾ период стойкости, мин;

КV ¾ поправочный коэффициент.

Коэффициент СV и показатели степеней выбираются по таблице 17

([2], с.270): СV =420; x=0,15; y=0, 20; m=0, 20.

Коэффициент КV определяется по формуле:

КV = КMV × КПV × КИV, (5.3)

где КМV ¾ коэффициент, учитывающий влияние материала заготовки;

КПV ¾ коэффициент, учитывающий влияние состояния поверхности;

КМV ¾ коэффициент, учитывающий влияние материала инструмента;

Кj V ¾ коэффициент, учитывающий влияние геометрии резца.

Значение коэффициента КMV определяется по формуле

([2], таблица 1, с.261):

(5.4)

(5.4)

где Кг– коэффициент, характеризующий группу стали по обрабатываемости

B – фактический параметр твердости материала;

nV ¾ показатель степени;

Кг= 0.8 - при обработке резцами из твёрдого сплава ([5], таблица 2, с.262).

nV =1,25 - при обработке резцами из твёрдого сплава ([5], таблица 2, с.262).

КМV =0,8(750/930) 1,25=0,61;

КПV =0,8 - для деталей из поковки([5], таблица 5, с.263);

КИV =0,65 - для инструмента из твёрдого сплава марки Т5К10

([5], таблица 6, с.263).

КV = 0,61×0,8×0,65 = 0,32;

v =(420/ 300,2 ×2,50,15× 0,2 0,2) ´0,32= 84,6 м/мин;

Частота вращения шпинделя n, об/мин, определяется по формуле:

n =  ; (5.5)

; (5.5)

где D - диаметр заготовки, формируемый при обработке.

n =(1000×84,6) /(3,14×175) =153,9 об/мин;

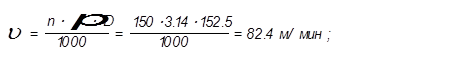

Корректируем частоту вращения шпинделя по станку. Принимаем, согласно паспортным данным станка, n=150 об/мин. Определяем скорректированную скорость резания:

(5.6)

(5.6)

Определяем минутную подачу по формуле:

Sм=Sо×n =0,25×150 =37,5 мм/мин; (5.7)

Выполним проверку достаточности мощности станка. Мощность, потребная на резание определяется по формуле:

(5.8)

(5.8)

где Pz – тангенциальная составляющая силы резания.

(5.9)

(5.9)

где Cp – коэффициент, зависящий от угла в плане.

Принимаем Cp =285 – для j = 45° ([6], табл.2, с.42).

Pz = 285 × 0,25 ×0,2 0,75 82,4 - 0,5=9,4

Nэ=9.4×82.4/6120=12 кВт

Следовательно, при таком режиме резания обработка на выбранном станке возможна.

Результаты расчёта сведены в таблицу (таблица 5.3):

Таблица 5.3 - Режимы резания при обработке поверхности Æ122,6

| Параметр | Величина |

| Глубина резания, мм | 2,5 |

| Подача, мм/об | 0,2 |

| Частота вращения шпинделя, об/мин | 150 |

| Минутная подача, мм/мин | 37,5 |

| Скорость резания, м/мин | 82,4 |

Рассмотрим обработку поверхностей конавок 8 и 12 (рисунок 5.1). На эти переходы данной операции осуществляем выбор режимов резания табличным методом в соответствии с источником [6].

1) Выбор глубины резания.

Выбор минимально необходимой глубины резания осуществляется по карте 2 с.37. Припуск на этих поверхностях такой же, как и на вышерассмотренных. Принимаем номинальную глубину резания равной 2 мм.

2) Выбор подачи.

Подачу выбираем по карте 6 (с.46). Для поверхностей 8 и 12 табличная подача равна 0,20 мм/об. Выбранное значение подачи корректируем с учетом поправочных коэффициентов, которые выбираем по карте 8 для измененных условий в зависимости от:

инструментального материала Ки=1,1;

сечения державки резца Кд=1,2;

радиуса вершины резца Кр=0,85;

квалитета обрабатываемой детали Кк=1,15;

кинематического угла в плане Kки=1;

Окончательно значение подачи для обработки поверхностей 8 и 12 определяется по формуле:

S=SТКиКдКрКкКки; (5.10)

Подставляя значения получим:

S=0,2  1,1

1,1  1,2

1,2  0,85

0,85  1,15

1,15  1=0,26 мм/об;

1=0,26 мм/об;

3) Выбор скорости резания.

Скорость резания для обработки поверхностей 8 и 12 определяется по карте 21 (с.80). Для поверхностей 2 и 3 VT=203 м/мин. По карте 23 (с.82) выбираем поправочные коэффициенты на скорость резания в зависимости от:

инструментального материала Ки=0,85;

группы обрабатываемого материала Кс=1;

вида обработки Ко=1;

жесткости станка Кж=0,70;

геометрических параметров резца Кг=0,95;

периода стойкости режущей части резца КТ=1;

наличия охлаждения Kох=0,75.

Значение скорректированной скорости резания определяется по формуле:

V=VTКиКоКжКсКгКтКох; (5.11)

Скорректированная скорость резания равна

V=203  0,85

0,85  1

1  1

1  0,7

0,7  0,95

0,95  1

1  0,75=86 м/мин;

0,75=86 м/мин;

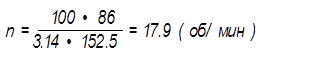

4) Определение частоты вращения шпинделя.

Частота вращения шпинделя определяется по формуле (5.5)

Корректируем полученную частоту по паспортным данным станка, принимаем: nф =22 об/мин.

Определяем фактическую скорость резания по формуле (5.6):

5) Определение минутной подачи.

Минутную подачу рассчитывают по формуле (5.7)

Sм= 0,26  22=5,75 мм/мин;

22=5,75 мм/мин;

6) Проверка достаточности мощности станка.

Мощность резания Nрез, кВт, определяется по формуле:

Nрез =Nрез Т ×  × КМN, (5.12)

× КМN, (5.12)

где NрезТ ¾ табличное значение мощности, затрачиваемой на резание;

КMN ¾ поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала;

vф ¾ фактическая скорость резания;

vт ¾ табличное значение скорости резания.

Для поверхностей 8 и 12 - Nрез Т=2,7 кВт (карта 21, с.78); Поправочный коэффициент выбирается по карте 24 (с.85) КМN=0,85.

Nрез. = 2,7×(91,3/86) ×0,85 =2,4 кВт;

Мощность привода главного движения рассчитывается по формуле

N=Nдв×h; (5.13)

N=15*0,8=12 кВт. Следовательно, N=12кВт > Nрез =2,4 кВт, а значит резание осуществимо.

Проверка достаточности усилия подачи проводится по тангенциальной составляющей сил резания Рz, которая определяется по формуле:

Рz =  ; (5.14)

; (5.14)

где РХ ¾ осевая составляющая сил резания;

PY ¾ радиальная составляющая.

Значение каждой из составляющих определяется по формуле:

Pi = Pi T × KPj i × KPg i × KPl I; (5.15)

где Pi T ¾ табличное значение каждой из составляющих сил резания;

KPj i ¾ коэффициент влияния угла в плане;

KPg i ¾ коэффициент влияния переднего угла;

KPl i ¾ коэффициент влияния угла наклона режущей кромки.

Значения составляющих сил резания в зависимости от глубины резания и подачи определяются по карте 33 (с.98): РXT =890 Н; PYT =310 Н.

Поправочные коэффициенты определяются по карте 33 (с.99-100):

KPj X=KPj Y =1,0; KPg X =1,5; KPg Y =1,3; KPl X=KPl Y=1,0.

Тогда:

РX =890 × 1 × 1,5 × 1,0 = 1335 Н;

РY =310 ×1 × 1,3 × 1,0 = 403 Н;

Усилие подачи станка равно Ро=8000 Н>1394 Н, значит обработка возможна. Результаты расчёта сведены в таблицу 5.4.

Таблица 5.4 - Режимы резания на токарную операцию

определенные табличным способом

| Параметр | Величина |

| Глубина резания, мм | 2,5 |

| Подача, мм/об | 0,26 |

| Частота вращения шпинделя, об/мин | 22 |

| Минутная подача, мм/мин | 5,75 |

| Скорость резания, м/мин | 91,3 |

| Мощность, затрачиваемая на резание, кВт | 2,4 |

Дата добавления: 2019-07-15; просмотров: 468; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!