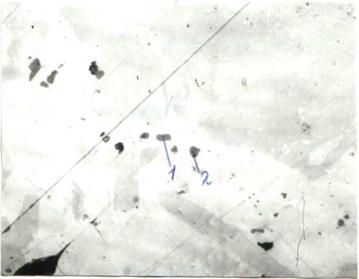

Микроструктура промышленного силикомарганца

Рис.2.6 Исходный образец: -MnS; 2- TiC; свет отраженный, увелич. 800х

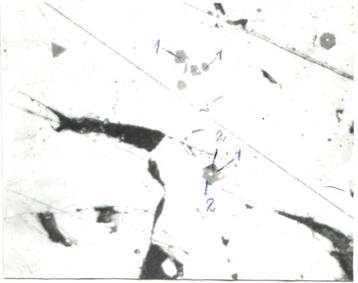

Микроструктура опытного образца

Рис.2.7 Опытный сплав №1; 1- MnS; 2- TiC; свет отраженный, увелич. 630х

Микроструктура опытного образца

Рис.2.8 Опытный сплав №2: 1- MnS; 2- TiC; свет отраженный, увелич. 800х

Микроструктура опытного образца

Рис.2.9 Опытный сплав №3: 1- MnS; 2- TiC; свет отраженный, увелич. 800х

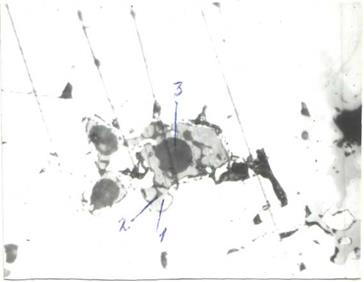

Микроструктура опытного образца

Рис.2.10 Опытный сплав №4:

1- MnS; 2- TiC; 3-хСаО∙уSiО2; свет отраженный, 800х

Микроструктура опытного образца

Рис.2.11 Опытный сплав №5: MnS; 2- TiC; свет отраженный, 800х

Поведение серы в опытных плавках обусловлено уменьшением массовой доли титана в сплавах, в первом опыте произошло насыщение связей серой. При этом доля серы из сернокислого марганца, перешедшая в сплав (по усредненному значению трех анализов), не превышает 3,5%.

Для оценки влияния массовой доли титана на концентрацию серы в сплаве в табл.2.3 приведен расчетный состав силикомарганца при условии его разбавления только железом.

Таблица 2.3 Состав силикомарганца при разбавлении его только железом

| Опыты № | Добавка стали, г | Компоненты сплава, % | ||||

| Mn | Si | Fe | Ti | C | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| исходный | – | 72,8 | 18,4 | 6,72 | 0,091 | 1,24 |

| 2 | 10 | 68,3 | 17,28 | 12,40 | 0,084 | 1,55 |

| 3 | 15 | 66,2 | 16,76 | 14,98 | 0,082 | 1,69 |

| 4 | 20 | 64,3 | 16,28 | 17,41 | 0,079 | 1,82 |

| 5 | 25 | 62,5 | 15,82 | 19,70 | 0,077 | 1,95 |

|

|

|

Из данных таблиц 2.2 и 2.3 следует, что в процессе опытов происходит окисление 1,86  0,37 г кремния и восстанавливается 5,19

0,37 г кремния и восстанавливается 5,19  1,05 г марганца на 100 г исходного сплава.

1,05 г марганца на 100 г исходного сплава.

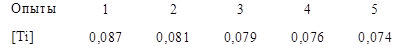

При этом происходит следующее понижение содержания титана в силикомарганце, %:

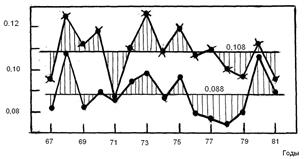

С этим изменением связано понижение массовой доли серы в силикомарганце (рис.2.12).

Рис. 2.12 Влияние содержания титана на концентрацию серы в опытном силикомарганце: по анализам: 1- ЗФЗ; 2- УкрНИИСС; 3- НЗФ.

Неточность анализов лишает целесообразности количественных оценок приведенного влияния. Однако очевидным представляется то, что с ростом концентрации титана в силикомарганце должна повышаться массовая доля серы.

Разработка способа снижения концентрации серы в силикомарганце

Источники серы и титана при выплавке силикомарганца

Основным источником серы при выплавке силикомарганца является кокс из донецких углей. Массовая доля серы в них составляет 1,5-1,8%. В концентратах II сорта, используемых в производстве силикомарганца массовая доля серы по анализам Марганцевого и Ордженикидзевского ГОКов находится в пределах 0,046-0,053%. При агломерации концентратов содержание серы в готовом продукте достигает 0,17-0,20%. Доля концентратов в этой общей сумме составляет около 25%, оставшиеся 75% приходятся на коксовую мелочь.

|

|

|

При использовании одного агломерата в качестве марганцевого сырья количество серы, вносимое шихтой на тонну силикомарганца, составляет около 12,5-13,0 кг.

На Запорожском заводе вследствие использования смеси агломерата и концентрата в соотношении 1:1 эта масса вносимой серы уменьшается до 10,0-10,5 кг. По содержанию двуокиси титана в шихтовых материалах и продуктах их плавки информация весьма ограничена. Ее содержание в лучшем случае определяется в среднегодовых пробах материалов.

Рис.3.1 Динамика изменения содержания двуокиси титана в концентратах II сорта двух рудников марганцевого ГОКа

По марганцевым ГОКам массовая доля TiO2 в концентратах определялась до 1982 г. Динамика ее изменения по двум рудникам марганецкого ГОКа приведена на рис.3.1. по Орджоникидзевскому ГОКу результаты предыдущих анализов не сохранились.

На основании приведенных данных можно заключить, что существует значительное расхождение до 20-22% массовой доли двуокиси титана в концентратах различных рудников. При этом по годам не наблюдалось тенденции ее повышения в концентратах.

Негативной стороной качества марганцевых концентратов является понижение в них концентрации марганца и особенно в последние годы с 1991 по 1995 г.

|

|

|

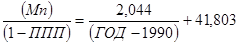

По среднегодовым усредненным по двум ГОКам анализам понижение содержания марганца в прокаленных концентратах II сорта за эти годы вполне удовлетворительно описывается зависимостью:

, (3.1)

, (3.1)

с коэффициентом корреляции близким единице.

Вследствие этого изменения происходит увеличение количества двуокиси титана на единицу марганца, вносимого в шихту силикомарганца, и, следовательно, на тонну получаемого сплава.

Кроме марганцевого сырья, титан в шихты вносится коксом и кварцитом. По данным УХИНа массовая доля TiO2 в золе кокса составляет 0,6-0,8%, в кварцитах – 0,08-0,10% [29].

С учетом расхода марганцевых концентратов и коксовой мелочи на тонну агломерата II сорта массовая доля TiO2 должна составлять 0,12-0,14%.

На базе приведенных данных и удельных расходов шихтовых материалов расчетный баланс титана выглядит следующим образом. На тонну силикомарганца в условиях НЗФ вносится шихтовыми материалами 3,6-4,3 кг двуокиси титана. Из них 75-77% – агломератом, 13-15% – коксом, остальное (около 10-11%) – кварцитом.

В условиях ЗФЗ на тонну силикомарганца шихтой вносится 3,2-4,1 кг TiO2.

|

|

|

Распределяется титан преимущественно в два продукта плавки: в сплав 50-55% и в шлак 45-50%.

Различия в количествах серы и двуокиси титана, вносимых шихтовыми материалами на тонну силикомарганца на НЗФ и ЗФЗ, отражаются на качестве сплава. На Запорожском заводе случаи получения силикомарганца с массовой долей серы до 0,03% существенно реже, чем на Никопольском.

Дата добавления: 2019-07-15; просмотров: 203; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!