Технология производства ферросиликомарганца

Сортамент

По химическому составу силикомарганец должен удовлетворять требованиям ДСТУ 3548 – 97, что приведено в таблице 1.10.

Таблица 1.10Требования к химическому составу силикомарганца по ДСТУ 3548 - 97, %

| Марка | Si | Мn, Не менее | С | Р | S | |

| Группа силикомарганца | ||||||

| А | Б | |||||

| не более | ||||||

| МнС25 | 25,0—35,0 | 60,0 | 0,5 | 0,05 | 0,25 | 0,03 |

| МнС22 | 20,0—25,0 | 65,0 | 1,0 | 0,10 | 0,35 | |

| МнС17 | 15,0—20,0 | 2,5 | 0,10 | 0,60 | ||

| МнС12 | 10,0—15,0 | 3,5 | 0,20 | 0,60 | ||

Таблица 1.11 Требования к фракционному составу ферросиликомарганца

| Класс крупности | Размер кусков ферросиликома-ргаица, мм | Массовая доля кусков по размерам в партии | Максимальный размер надрешетных кусков по усредненным измерениям в трех направлениях, мм | |

| в процентах не более | ||||

| надрешетного | подрешетного | |||

| 1 | 20 - 200 | 10 | 10 | 300 |

| 2 | 20 - 100 | 10 | 10 | 200 |

| 3 | 5 - 100 | 10 | 10 | 200 |

| 4 | 5 - 50 | 10 | 10 | 100 |

| 5 | 5 - 25 | 10 | 15 | 50 |

| 6 | 0 - 300 | 10 | - | 350 |

Технологические особенности выплавки силикомарганца

Выплавка силикомарганца ведется непрерывно. Шихта загружается в печь непрерывно самотеком по труботечкам из бункеров. Рабочие концы электродов, погруженные в шихту, необходимо держать от подины на расстоянии 900—1200 мм. Давление газа под сводом должно быть 2,8—4,9 Па при температуре 750 °С, а в газоходе — не выше 300 °С. Допустимое содержание водорода в газе не выше 8 %, окиси углерода — 70—80 % и кислорода — не более 1 %.

|

|

|

При пониженном содержании кремния в сплаве шихта корректируется добавкой 400 - 600 кг кварцита с коксом, а в случае повышенной концентрации кремния – 500 - 700 кг марганцевого концентрата с коксом.

Выпускают сплав и шлак через 2 ч работы печи. Летки открывают машиной. Шлак выпускают в стальные ковши вместимостью 11 м3. Продолжительность выпуска – 20 - 40 мин. Летки закрывают огнеупорной глиной в смеси с коксовой мелочью. Ковши с металлом и шлаком выкатывают в разливочный пролет. Перед разливкой сплава сливают шлак из ковша с металлом так, чтобы исключить потери силикомарганца. Оставшийся в ковше над металлом шлак загущают песком с целью

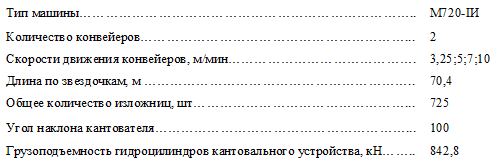

предотвращения попадания плохо отделяющегося кислого шлака в слитки сплава при разливке. Силикомарганец разливают на разливочной машине, характеристика которой приведена ниже:

Такие машины используются также для разливки ферромарганца и малофосфористого шлака. Производительность машины зависит от вида разливаемого продукта.

Средний расход изложниц составляет 5,14 кг/т сплава. С целью уменьшения расхода изложниц разработаны и внедрены новые составы чугунов и конструкции изложниц. Слитки силикомарганца вследствие малой механической прочности сплавов системы Мn—Si также имеют низкие характеристики прочности, что приводит к образованию некондиционной мелочи. Применение в шихту малофосфористого шлака обеспечивает получение силикомарганца с относительно низким содержанием фосфора (табл. 1.12).

|

|

|

Таблица 1.12 Химический состав силикомарганца, %

| Р | Si | Mn | Fe | Al | С | S | Ti | Ni | Cu | Cr |

| 0,4 | 17,8 | 74,2 | 5,8 | 0,019 | 1,34 | 0,008 | 0,13 | 0,04 | 0,020 | 0,018 |

| 0,35 | 18,0 | 74,2 | 5,9 | 0,017 | 1,21 | 0,011 | 0,14 | 0,04 | 0,011 | 0,014 |

| 0,25 | 18,3 | 73,6 | 6,0 | 0,020 | 1,20 | 0,015 | 0,15 | 0,03 | 0,014 | 0,020 |

Отвальный шлак силикомарганца имеет следующий химический состав, %: 49,0-49,8 SiO2; 12,2-14,0 СаО; 2,9-3,1 MgO; 13,4-15,3 Мn; 0,002-0,003 Р; 0,5-0,6 S; 7,2-8,0 А12О3.

С целью повышения использования марганца отвальный шлак частично можно использовать в качестве компонента шихты при выплавке литейного и бессемеровского чугуна в количестве 22—25 кг/т чугуна.

Таким образом, как видно из выше перечисленных сведений особое место занимает сера, которая является одной из вредных примесей. Но полностью удалить ее невозможно, удается лишь снизить процентное содержание [14].

|

|

|

Исследование сульфидных компонентов ферросиликомарганца

Сера в структуре стали и ферросплавов

Влияние серы на свойства стали и методы ее снижения

Сернистые включения сильно снижают механические свойства, особенно ударную вязкость и пластичность в поперечном направлении вытяжки при прокатке и ковке, а также предел выносливости. Работа зарождения трещины не зависит от содержания серы, а работа развития трещины с увеличением содержания серы резко падает. Свариваемость и коррозионную стойкость сернистые включения ухудшают.

Источниками серы в стали служат руда, восстановители, а также ферросплавы, которые применяют для раскисления и легирования. Химический состав некоторых ферросплавов приведен в таблице 2.1.

Таблица 2.1 Химический состав ферросплавов

| Марка сплава | Химический состав, % | |||||||||

| Si | V | C | Cr | S | W | P | Мо | Mn | Тi | |

| Ферросилиций ФС90 | >89 | – | – | – | <0,02 | – | <0,03 | – | <0,2 | – |

| Феррохром ФХ001 | <0,8 | – | <0,01 | >68 | <0,02 | – | 0,02 | – | – | – |

| Ферромарганец ФМн75 | <2,0 | – | <7,0 | – | <0,03 | – | <0,45 | – | >75 | – |

| Феррованадий Вд1 | <2,0 | >35 | <0,75 | – | <2,0 | – | <0,10 | – | – | – |

| Ферровольфрам В3 | <1,2 | – | <0,7 | – | <0,15 | 65 | <0,10 | – | <0,6 | – |

| Ферротитан Ти0 | – | <0,2 | <0,10 | – | <0,03 | – | <0,04 | – | – | 35 |

| Ферромолибден ФМ2 | <1,5 | – | <0,10 | – | <0,15 | <1,0 | <0,10 | >55 | – | – |

|

|

|

В исходных углях сера находится в виде сульфидов (FeS2, FeS), сульфатов (CaSO4, FeSO4), а также в виде органических соединений. Содержание сульфатной серы невелико (0,1-0,2%).

Содержание серы в коксе является важнейшим показателем его качества (например, при работе на коксе 70— 95% всей вносимой в доменную печь серы составляет сера кокса). Практикой установлено, что повышение содержания серы в коксе на 0,1% вызывает увеличение удельного расхода кокса на 0,8—1,2% и снижает производительность печи на 1—1,4%. Этим объясняется непрерывная борьба за снижение содержания серы — от добычи угля до загрузки кокса в печь.

При обогащении углей 15—20% серы отделяется с породой, что соответствует снижению содержания ее на 0,4—0,8%. В процессе коксования 5—20% серы шихты удаляется с летучими веществами, а остальная остается в коксе. Сера в коксе находится в органической массе (67—76%) в виде органических горючих соединений и в минеральной части— золе (20—25% в сульфидах, 6—8% в сульфатах).

Одной извредных примесей железных руд является сера [20]. По действующим стандартам, содержание ее в передельном чугуне не должно превышать 0,015—0,06%. Наиболее часто сера встречается в магнетитах, где содержание ее не должно превышать 0,2%. Если же руда подвергается агломерации, то этот предел может быть значительно повышен (до 2%). Такое резкое изменение объясняется тем, что при агломерации уходит с газами до 95% всей серы.

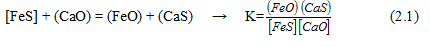

В доменную печь сера вносится рудой, коксом и флюсами в виде соединений FeS2, FeS, CaSO4, BaSO4. Больше всего серу вносит кокс. Самым активным десульфуратором является известь:

Из константы равновесия следует: чтобы перевести максимальное количество серы в шлак, необходимо увеличить основность шлака и снизить в нем содержание продуктов реакции FeO и CaS.

Степень десульфурации определяется отношением содержаний серы в шлаке и металле (коэффициентом распределения серы): Ls =

Содержание серы в чугуне зависит от количества остающейся в печи серы, коэффициента распределения серы и относительного количества шлака.

При других неизменных условиях содержание серы в чугуне будет тем ниже, чем меньше серы на единицу чугуна будет вноситься в печь шихтой, так как при обычных условиях плавки на передельный чугун в печи остается и распределяется между чугуном и шлаком 95—98% серы шихты. Поэтому уменьшение расхода кокса на единицу чугуна, понижение содержания серы во всех шихтовых материалах позволяют уменьшить содержание серы в чугуне.

Сера является вредной примесью в стали. Содержание серы в стали допускается до 0,05-0,06%.

Сера имеет неограниченную растворимость в жидком железе и ограниченную - в твердом. При кристаллизации стали с повышенным содержанием серы, сульфиды железа выделяются по границам зерен, через что при нагревании стали для прокатки или ковки, металл становится красноломким.

Десульфураторами могут быть следующие элементы: Мn, Мg, Na, Са, а также редкоземельные элементы.

Введение марганца в сталь приводит к получению в твердом металле сульфидов марганца МnS, что имеют температуру плавления 1620 °С, что предотвращает красноломкость стали при горячей обработке.

Поскольку сера поверхностно-активный элемент, то процесс десульфурации происходит в основном на поверхности раздела металл-шлак по реакции:

Feж + [S] + (СаО) = (СаS) + (FеО) (2.2)

Чем выше значение коэффициента распределения серы LS, тем лучше проходит десульфурация металла.

Удалению серы из металла способствуют:

- наличие основных шлаков с высокой активностью СаО;

- низкая окисленность металла (минимальное содержание кислорода) и низкая окисленность шлака (минимальное содержание закиси железа);

- низкая концентрация серы в шлаке (достигается скатыванием шлака и наведением нового);

- перемешивание металла со шлаком и увеличение поверхности контакта;

- повышение температуры ванны.

Основное количество серы удаляется со шлаком [21,22].

Дата добавления: 2019-07-15; просмотров: 449; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!