Технологические расчеты цикличного транспорта

4.1 Общие сведения

Карьерный транспорт предназначен для перевозки горной массы от забоев к пунктам разгрузки и является связующим звеном в общем технологическом процессе.

Из всех этих видов в настоящее время наибольшие объемы горной массы на карьерах перевозятся автомобильным и железнодорожным транспортом.

4.2 Расчет подвижного железнодорожного транспорта

Технологический расчет железнодорожного транспорта заключается в определении полезной массы поезда, числа транспортных средств и их производительности, пропускной и провозной способности пути, а также организации движения поездов.

Весовую норму поезда определяют из условия равномерного движения по руководящему уклону с полным использованием тяговых возможностей локомотива, а также по условию трогания на уклоне по следующим формулам:

где Qв, Qт - масса прицепной части поезда соответственно для условия равномерного движения и трогания, т;

Рсц – сцепная масса локомотива, т;

– ускорение свободного падения, 9,81 м/с2;

– ускорение свободного падения, 9,81 м/с2;

y, yтр - коэффициент сцепления приводных колес локомотива с рельсами соответственно при равномерном движении поезда и при трогании с места (y = 0,22-0,24 и yтр = 0,24-0,28 – для электровозов постоянного тока, работающих от сети напряжения 3000 В;

y = 0,25-0,26 и yтр = 0,3-0,35 – для электровозов переменного тока и электровозов постоянного тока, работающих от сети напряжения 1500 В);

|

|

|

и

и  - основное удельное сопротивление движению на прямом горизонтальном участке пути соответственно локомотива и вагона (в приближенных расчетах допускается принимать

- основное удельное сопротивление движению на прямом горизонтальном участке пути соответственно локомотива и вагона (в приближенных расчетах допускается принимать  »

»  »

»  = 20-30 Н/кН для постоянных путей, для передвижных – на 20-25% больше), Н/кН;

= 20-30 Н/кН для постоянных путей, для передвижных – на 20-25% больше), Н/кН;

- дополнительное удельное сопротивление движению от уклона пути (численно равно величине уклона пути, выраженного в промилях, например, при уклоне пути i = 25 о/оо

- дополнительное удельное сопротивление движению от уклона пути (численно равно величине уклона пути, выраженного в промилях, например, при уклоне пути i = 25 о/оо  = 25), Н/кН;

= 25), Н/кН;

- дополнительное удельное сопротивление движению от кривизны пути (для кривой с радиусом R ³ 300 м на постоянных путях

- дополнительное удельное сопротивление движению от кривизны пути (для кривой с радиусом R ³ 300 м на постоянных путях  = 700/R, на передвижных -

= 700/R, на передвижных -  = 1300/R;

= 1300/R;

для кривой с радиусом R < 300 м на постоянных путях  =900/(100 + R); на руководящем уклоне, выполняемом, как правило, прямолинейным,

=900/(100 + R); на руководящем уклоне, выполняемом, как правило, прямолинейным,  = 0), Н/кН;

= 0), Н/кН;

- удельное сопротивление при трогании поезда с места для подвижного состава (на подшипниках скольжения

- удельное сопротивление при трогании поезда с места для подвижного состава (на подшипниках скольжения  , на подшипниках качения

, на подшипниках качения  , здесь

, здесь  – нагрузка от оси на рельсы, кН), Н/кН;

– нагрузка от оси на рельсы, кН), Н/кН;

- удельное сопротивление от приведенного уклона, Н/кН; a=0,025¸0,05 – ускорение при трогании, м/с2.

- удельное сопротивление от приведенного уклона, Н/кН; a=0,025¸0,05 – ускорение при трогании, м/с2.

Таблица 4.1 - Предпочтительные условия применения основных видов колесного транспорта

| П о к а з а т е л и | Железнодорожный | Автомобильный | ||

| тепловозы | электровозы | тяговые агрегаты | автосамосвалы | |

| Тип месторождения | нагорное | глубинное | глубинное | глубинное, нагорное |

| Залегание | горизонтальное, наклонное | горизонтальное, наклонное | наклонное, крутое | горизонтальное, наклонное, крутое |

| Размер карьера в плане,км | 2-3 и более | 1-2 и более | 1-1,5 и более | 0,3-3 и более |

| Глубина карьера, м | до 150 | до 180 | до 300 | до 150 |

| Наклон транспортных коммуникаций, 0 о/оо | до 20 | до 40 | до 60 | до 80 |

| Производственная мощность карьера, млн т горной массы в год | до 100 | до 150 | до 50 | до 70 |

| Срок службы карьера, лет | до 25 | до 40 | до 25 | до 20 |

| Дальность транспортирования, км | 5-8 | 7-10 | 3-7 | 0,5-6 |

|

|

|

Таблица 4.2 - Технологические параметры карьерных электровозов и тепловозов

|

Показатели | Электровозы | Тепловозы | ||||||

| переменного тока | постоянного тока | |||||||

| Д-94 | Е-1 | 21-Е | 26-ЕМ | ТЭМ-2 | ТЭМ-3 | ТЭМ-7 | ТГМ6А | |

| Сцепной вес, кН | 940 | 1500 | 1500 | 1800 | 1224 | 1270 | 1800 | 900 |

| Часовой режим: мощность, кВт сила тяги, кН скорость, км/ч | 1650 200 30,0 | 2020 242 30,5 | 1510 198 28,0 | 2480 317 28,7 | 205 11,0 | 205 20,0 | 350 20,0 | 255 |

| Номинальное напряжение, кВ | 10 | 1,5 | 1,5 | 1,5 | ||||

| Длина по осям автосцепок, мм | 16400 | 21320 | 20960 | 21470 | 16970 | 16970 | 21500 | 14300 |

| Нагрузка от оси на рельсы, кН | 235 | 250 | 250 | 300 | 204 | 210 | 225 | 225 |

| Минимальный радиус кривой, м | 75 | 60 | 60 | 60 | 40 | 40 | 40 | 40 |

|

|

|

Таблица 4.3 - Технологические параметры тяговых агрегатов

|

Показатели | Тяговые агрегаты постоянного тока | Тяговые агрегаты переменного тока | |||||

| ПЭ-2М | ПЭ-3Т | ОПЭ-1 | ОПЭ-1А | ОПЭ-1Б | ОПЭ-2 | ЕL-20 | |

| Сцепной вес,кН | 3680 | 3720 | 3600 | 3720 | 3720 | 3720 | 3720 |

| Состав тягового агрегата | ЭУ+МД+ +МД(БС) | ЭУ+ДС+ +МД(БС) | ЭУ+ДС+МД(БС) | ЭУ+МД+ +МД(2БС) | |||

| Часовой режим: мощность, кВт сила тяги, кН скорость, км/ч | 5460/2570 694 28,9/3,6 | 5410/2160 662 29,5 | 6480 810 26,5 | 5325 662,4 29,8 | 5325 662,4 29,8 | 5325 662,4 29,8 | 5520 690 28,0 |

| Наибольшая скорость, км/ч | 65,0 | 65,0 | 65,0 | 65,0 | 65,0 | 65,0 | 50,0 |

| Номинальное напряжение сети, кВ | 3,0/1,5 | 3,0/1,5 | 10,0 | 10,0 | 10,0 | 10,0 | 10,0 |

| Нагрузка от оси на рельсы, кН | 310 | 310 | 300 | 310 | 310 | 310 | 310 |

| Длина по осям автосцепок, мм | 51306 | 51306 | 59900 | 51300 | 51300 | 51300 | 52300 |

| Минимальный радиус кривой, м | 80 | 80 | 80 | 80 | 80 | 80 | 80 |

|

|

|

Примечание. ЭУ - электровоз управления; ДС - дизельная секция; МД - мотор-думпкар;

БС - бустерная секция

Таблица 4.4 - Техническая характеристика вагонов для перевозки карьерных грузов

| Показатели | Д у м п к а р ы | Универсальные полувагоны | |||||||

| 6ВС-60 | ВС-85 | 2ВС-105 | ВС-136 | ВС-145 | 2ВС-180 | ПС-63 | ПС-94 | ПС-125 | |

| Грузоподьемность, т | 60,0 | 85,0 | 105,0 | 136,0 | 145,0 | 180,0 | 63,0 | 94,0 | 125,0 |

| Вместимость, м3 | 30,0 | 38,0 | 48,5 | 68,0 | 68,0 | 58,0 | 73,0 | 106,0 | 140,0 |

| Масса, т | 27,0 | 35,0 | 48,0 | 67,5 | 78,0 | 68,0 | 22,7 | 32,9 | 46,9 |

| Коэффициент тары | 0,45 | 0,41 | 0,46 | 0,5 | 0,54 | 0,38 | 0,36 | 0,35 | 0,375 |

| Число осей | 4 | 4 | 6 | 8 | 8 | 8 | 4 | 6 | 8 |

| Нагрузка на рельсы от оси, кН | 212,7 | 294,0 | 256,0 | 249,0 | 273,17 | 304,0 | 213,0 | 201,0 | 215,0 |

| Ширина кузова наружная, мм | 3210 | 3520 | 3750 | 3460 | 3500 | 3460 | 3130 | 3200 | 3130 |

| Высота от поверхности рельса, мм | 2860 | 3236 | 3241 | 3620 | 3635 | 3285 | 3482 | 3790 | 3970 |

| Длина по осям автосцепок, мм | 11830 | 12170 | 14900 | 17630 | 17630 | 17580 | 13920 | 16400 | 20240 |

При движении по криволинейному уклону удельное сопротивление от приведенного уклона определяют по выражению

,

,

где  - удельное сопротивление от уклона трогания, Н/кН.

- удельное сопротивление от уклона трогания, Н/кН.

Число вагонов (думпкаров) в составе поезда находят по меньшему из значений прицепной массы поезда Qв, Qт по выражению:

,

,

где  – число думпкаров в составе поезда, шт.;

– число думпкаров в составе поезда, шт.;

– собственная масса думпкара, т;

– собственная масса думпкара, т;

- фактическая грузоподъемность думпкара, т.

- фактическая грузоподъемность думпкара, т.

При полном использовании вместимости думпкара его грузоподъемность определяют по выражению:

,

,

где  – паспортная геометрическая вместимость думпкара, м3;

– паспортная геометрическая вместимость думпкара, м3;

– коэффициент наполнения думпкара «с шапкой», принимаем 1,12-1,17;

– коэффициент наполнения думпкара «с шапкой», принимаем 1,12-1,17;

- плотность транспортируемой горной массы в целике, т/м3;

- плотность транспортируемой горной массы в целике, т/м3;

– коэффициент разрыхления породы в кузове думпкара, принимаем 1,25-1,35.

– коэффициент разрыхления породы в кузове думпкара, принимаем 1,25-1,35.

Возможны два случая, когда при

,

,  ,

,  ,

,

,

,  ,

,  ,

,

где  – паспортная грузоподъемность думпкара, т;

– паспортная грузоподъемность думпкара, т;

– фактическая вместимость думпкара, м3.

– фактическая вместимость думпкара, м3.

В первом случае загрузку думпкара осуществляют по объему, а во втором - по паспортной грузоподъемности с недоиспользованием вместимости думпкара.

Фактический коэффициент тары думпкара определяют по выражению:

.

.

Количество вагонов в составе округляют до целого числа в меньшую сторону.

Тогда полезная масса груза в прицепной части поезда будет равна:

, т

, т

где  – полезная масса груза, перевозимого поездом, т.

– полезная масса груза, перевозимого поездом, т.

Объем породы, перевозимой одним локомотивосоставом составит:

., м3

., м3

Длина локомотивосостава:

, м

, м

где  – длина думпкара по осям автосцепок, м;

– длина думпкара по осям автосцепок, м;

– длина локомотива, м.

– длина локомотива, м.

Число рейсов локомотивосостава за час:

где  – продолжительность рейса, мин.

– продолжительность рейса, мин.

, мин

, мин

где  – соответственно время погрузки и разгрузки локомотивосостава, мин;

– соответственно время погрузки и разгрузки локомотивосостава, мин;

– соответственно время движения в грузовом и порожнем направлениях, мин;

– соответственно время движения в грузовом и порожнем направлениях, мин;

– время простоев локомотивосостава в ожидании погрузки, разгрузки и на остановках на раздельных пунктах за один рейс, принимаем 5-10, мин.

– время простоев локомотивосостава в ожидании погрузки, разгрузки и на остановках на раздельных пунктах за один рейс, принимаем 5-10, мин.

, мин

, мин

или

, мин

, мин

где  – вместимость ковша экскаватора, м3;

– вместимость ковша экскаватора, м3;

– продолжительность цикла экскаватора, с;

– продолжительность цикла экскаватора, с;

– коэффициент наполнения ковша экскаватора;

– коэффициент наполнения ковша экскаватора;

– часовая производительность экскаватора, м3/ч.

– часовая производительность экскаватора, м3/ч.

, мин

, мин

где  – продолжительность разгрузки думпкара, принимаем в летнее время 1,5-2 мин, в зимнее 3,-5 мин.

– продолжительность разгрузки думпкара, принимаем в летнее время 1,5-2 мин, в зимнее 3,-5 мин.

мин мин

| |

мин мин

|

где  – средневзвешенная длина забойных передвижных путей на год максимального развития горных работ, км;

– средневзвешенная длина забойных передвижных путей на год максимального развития горных работ, км;

– средневзвешенная длина отвальных путей, принимают 1,5 – 2,0 км;

– средневзвешенная длина отвальных путей, принимают 1,5 – 2,0 км;

– длина стационарных поверхностных путей, равна расстоянию от карьера до отвала, км;

– длина стационарных поверхностных путей, равна расстоянию от карьера до отвала, км;

– длина транспортирования по стационарным путям во внешней и внутренних капитальных траншеях, км;

– длина транспортирования по стационарным путям во внешней и внутренних капитальных траншеях, км;

– соответственно средняя скорость движения по передвижным забойным, стационарным путям, в траншее, на поверхности, заезда на отвал, передвижным отвальным путям в грузовом направлении (

– соответственно средняя скорость движения по передвижным забойным, стационарным путям, в траншее, на поверхности, заезда на отвал, передвижным отвальным путям в грузовом направлении (  =15-20;

=15-20;  =25-30;

=25-30;  = 35-40), км/ч.

= 35-40), км/ч.

Техническая производительность локомотивосостава:

, м3/ч

, м3/ч

Эксплуатационная производительность локомотивосостава:

- сменная:

, м3/смену

, м3/смену

- суточная:

, м3/сутки

, м3/сутки

- годовая:

, м3/год

, м3/год

где  – продолжительность работы железнодорожного транспорта в смену, ч;

– продолжительность работы железнодорожного транспорта в смену, ч;

– коэффициент использования локомотивосостава в течение смены, принимаем 0,85-0,95;

– коэффициент использования локомотивосостава в течение смены, принимаем 0,85-0,95;

- число смен в сутки;

- число смен в сутки;

– число рабочих дней локомотивосостава в году.

– число рабочих дней локомотивосостава в году.

4.3 Расчет автомобильного транспорта

Технологический расчет автомобильного транспорта состоит в обосновании типа автосамосвалов, определении их производительности и необходимого количества.

Тип автосамосвала рекомендуется выбирать исходя из дальности транспортирования горной массы из забоя к месту ее отвалообразования или складирования и рационального соотношения вместимостей кузова автосамосвала (  , м3) и ковша экскаватора (

, м3) и ковша экскаватора (  , м3), применяемого на погрузке (табл. 4.5).

, м3), применяемого на погрузке (табл. 4.5).

Таблица 4.5 - Условия применения автосамосвалов

| Вместимость ковша экскаватора, м3 | Рациональное соотношение Va / E при расстояниях транспортирования, км | ||

| 1¸2 | 3¸4 | 5¸6 | |

| 3¸4 | 5,2 | 6,5 | 8,0 |

| 5¸6 | 5,0 | 6,0 | 7,5 |

| 8¸10 | 4,5 | 5,5 | 7,0 |

| 12,5¸16 | 4,2 | 5,0 | 6,5 |

| 20¸25 | 4,0 | 4,8 | 6,0 |

Число автосамосвалов, которое может эффективно использоваться в комплексе с одним экскаватором, определяется по формуле

ед. ед.

|

где  – продолжительность рейса, мин;

– продолжительность рейса, мин;

– продолжительность погрузки автосамосвала, мин.

– продолжительность погрузки автосамосвала, мин.

мин мин

|

где  – соответственно время движения в грузовом и порожнем направлениях, мин;

– соответственно время движения в грузовом и порожнем направлениях, мин;

– время разгрузки автосамосвала, мин;

– время разгрузки автосамосвала, мин;

– продолжительность маневрирования автосамосвала в забое и пункте разгрузки, мин.

– продолжительность маневрирования автосамосвала в забое и пункте разгрузки, мин.

мин мин

|

где Кр – коэффициент разрыхления породы в ковше, см. табл. 2.1;

Кн – коэффициент наполнения ковша, см. табл. 2.1.

мин мин

| |

мин мин

|

где  – соответственно средневзвешенная длина временных забойных автодорог, дорог в траншее, магистральных дорог и отвальных автодорог, км;

– соответственно средневзвешенная длина временных забойных автодорог, дорог в траншее, магистральных дорог и отвальных автодорог, км;

– коэффициент, учитывающий разгон и торможение автосамосвала, принимаем 1,1;

– коэффициент, учитывающий разгон и торможение автосамосвала, принимаем 1,1;

– скорости движения автосамосвала в грузовом направлении по временным забойным, дорогам в траншее, магистральным дорогам и отвальным автодорогам, км/ч;

– скорости движения автосамосвала в грузовом направлении по временным забойным, дорогам в траншее, магистральным дорогам и отвальным автодорогам, км/ч;

– скорости движения автосамосвала в порожнем направлении по отвальным автодорогам, магистральным дорогам, дорогам в траншее и временным забойным дорогам, км/ч.

– скорости движения автосамосвала в порожнем направлении по отвальным автодорогам, магистральным дорогам, дорогам в траншее и временным забойным дорогам, км/ч.

Продолжительность разгрузки  автосамосвала (включает время подъема кузова и время его опускания), продолжительность маневров

автосамосвала (включает время подъема кузова и время его опускания), продолжительность маневров  при погрузке автосамосвала (зависит в основном от схемы подъезда), продолжительность маневров при разгрузке автосамосвала выбираем из табл. 4.7.

при погрузке автосамосвала (зависит в основном от схемы подъезда), продолжительность маневров при разгрузке автосамосвала выбираем из табл. 4.7.

Таблица 4.6 - Скорости движения движения автосамосвала и примерные длины автодорог

| Дороги | Скорости движения автосамосвала, км/ч | Примерные длины автодорог, км | |

| с грузом | без груза | ||

| Магистральные щебеночные | 30¸32 | 36¸42 | 1,3÷1,6 |

| Отвальные | 14¸17 | 16¸19 | 0,8÷1,2 |

| Забойные | 11¸13 | 14¸15 | 0,3÷0,4 |

| В наклонных выработках с уклоном 80 о/оо щебеночные | 12¸14 | 25¸30 | 0,6÷0,8 |

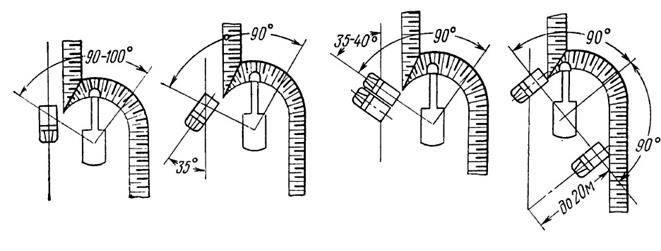

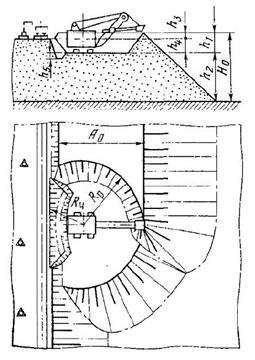

Производительность автотранспорта в значительной мере зависит от схемы подъезда автосамосвала к забою и установки его у экскаватора. В зависимости от размеров рабочей площадки и условий работы экскаватора возможен сквозной подъезд автосамосвала к экскаватору, подъезд с петлевым и тупиковым разворотами (рис. 4.1).

Таблица 4.7 - Продолжительность вспомогательных операций

| Грузоподъёмность автосамосвала, т | Время на маневры при погрузке, мин | Время на маневры при разрузке, мин | Время разгрузки, мин tР | Время ожидания, мин tОЖ | |

| Схема подъезда автосамосвала | |||||

| сквозная и кольцевая tМП | тупиковая tМП | ||||

| 27 | 0,5 | 0,6 | 0,5 | 0,9 | 0,4 |

| 40 | 0,5 | 0,6 | 0,5 | 0,9 | 0,4 |

| 75 | 0,6 | 1,0 | 0,6 | 1,0 | 0,4 |

| 110 | 0,8 | 1,2 | 1,0 | 1,5 | 0,6 |

| 180 | 0,9 | 1,4 | 1,2 | 1,5 | 0,6 |

Сквозной подъезд применяется при наличии двух выездов с рабочего горизонта. Это самая простая и эффективная схема подъезда автосамосвалов к экскаватору.

Подъезд с петлевым разворотом используют при встречном движении автотранспорта и достаточной для разворота ширине рабочей площадки. Обычно время обмена самосвалов по этой схеме не превышает рабочего цикла экскаватора.

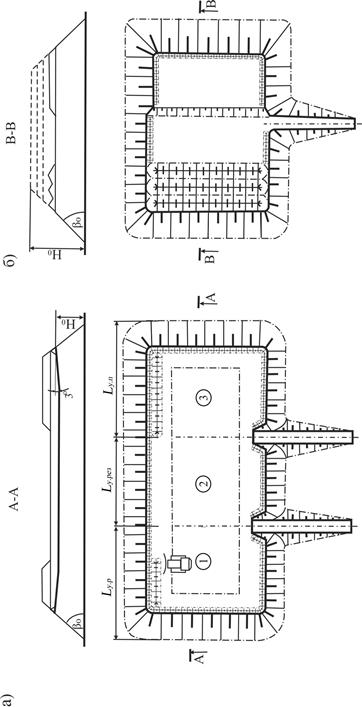

Рис. 4.1 - Схемы подъезда автосамосвалов к экскаватору: а – сквозная; б – с петлевым разворотом; в – с тупиковым разворотом

Подъезд с тупиковым разворотом используют в стесненных условиях при встречном движении автотранспорта, когда невозможно осуществить петлевой разворот. Чаще всего эту схему подъезда автосамосвала к забою применяют в тупиковых забоях при проведении траншей. При этом производительность автосамосвала, по сравнению с вышеприведенными схемами, на 10 ¸15 % ниже.

Рис. 4.2 – Схемы установки автомашин для погрузки в забое

Число рейсов автосамосвала в час

|

Производительность автосамосвала:

- техническая

м3/ч м3/ч

|

- эксплуатационная

сменная  м3/смену м3/смену

| |

суточная  м3/сут м3/сут

| |

годовая  м3/год м3/год

|

где  – коэффициент использования грузоподъёмности, принимаем 1,1-1,2;

– коэффициент использования грузоподъёмности, принимаем 1,1-1,2;

– коэффициент разрыхления породы в кузове автосамосвала;

– коэффициент разрыхления породы в кузове автосамосвала;

– плотность перевозной породы в целике, т/м3;

– плотность перевозной породы в целике, т/м3;

– продолжительность смены, ч;

– продолжительность смены, ч;

– число смен в сутках;

– число смен в сутках;

– число рабочих дней в году;

– число рабочих дней в году;

- коэффициент использования автосамосвала в течение смены, принимаем0,7

- коэффициент использования автосамосвала в течение смены, принимаем0,7  0,8.

0,8.

Число рабочих автосамосвалов для обеспечения эффективной работы сэкскаваторами определяется по формуле

,ед. ,ед.

|

где  – годовой грузооборот карьера, м3/год;

– годовой грузооборот карьера, м3/год;

- коэффициент неравномерности работы транспорта, принимаем 1,1-1,5.

- коэффициент неравномерности работы транспорта, принимаем 1,1-1,5.

Инвентарный парк автосамосвалов с учетом находящихся в ремонте и техническом обслуживании

ед. ед.

|

где  – коэффициент технической готовности парка автосамосвалов, принимаем 0,7¸0,8.

– коэффициент технической готовности парка автосамосвалов, принимаем 0,7¸0,8.

4.4 Параметры рабочей площадки

При определении параметров рабочей площадки следует исходить из того, что ширина рабочей площадки была минимальной. Чем меньше ширина рабочей площадки, тем меньше текущий коэффициент вскрыши, а значит и меньше себестоимость добычи единицы полезного ископаемого.

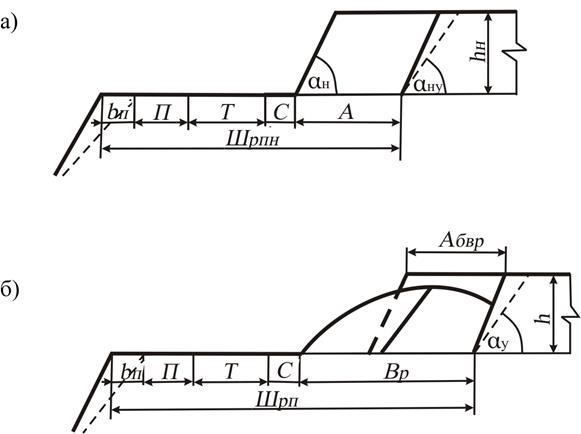

Ширина рабочей площадки (рис. 4.3):

- по наносам (рис. 4.3 а)

м м

|

- по взорванным породам (рис. 4.3 б)

м м

|

где  – берма безопасности, м;

– берма безопасности, м;

– ширина площадки для размещения дополнительного оборудования, принимаем 5

– ширина площадки для размещения дополнительного оборудования, принимаем 5  6 , м;

6 , м;

– ширина транспортной полосы, принимаем для автотранспорта в зависимости от ширины самосвала или грузоподъёмности автосамосвала, принимаем из таблицы 4.8 , для железнодорожного транспорта 5, м;

– ширина транспортной полосы, принимаем для автотранспорта в зависимости от ширины самосвала или грузоподъёмности автосамосвала, принимаем из таблицы 4.8 , для железнодорожного транспорта 5, м;

– расстояние от нижней бровки развала (уступа) до транспортной полосы, принимаем 0,5

– расстояние от нижней бровки развала (уступа) до транспортной полосы, принимаем 0,5  1,0, м;

1,0, м;

– ширина развала, м.

– ширина развала, м.

Берма безопасности:

,м

,м

Рис. 4.3 - Схема к определению ширины рабочей площадки

Таблица 4.8 – Рекомендации по выбору ширины проезжей части автодорог

| Грузоподъёмность автомобиля, т | 27-30 | 40-42 | 75-80 | 110-120 | 170-180 |

| Ширина проезжей части карьерных автодорог, м |

| ||||

| При одностороннем движении | 5,5-6 | 6,0-6,5 | 7,0-7,5 | 8,0-8,5 | 10-11 |

| При двустороннем движении | 12-14 | 13-15 | 16-19 | 19-21 | 23-27 |

5 ОТВАЛООБРАЗОВАНИЕ ПРИ АВТОМОБИЛЬНОМ ТРАНСПОРТЕ

5.1 Общие сведения

Искусственная насыпь, образуемая в результате складирования пустых пород, называется отвалом, а совокупность производственных операций по приему и размещению вскрышных пород на отвале – отвальными работами.

По месту расположения отвалов относительно конечных контуров карьера различают внутренние (в контурах отвала) и внешние (вне контуров карьера) отвалы, по конструкции – одно- и многоярусные.

5.2. Параметры отвала при автомобильном транспорте

При транспортировании вскрышной породы на отвал автомобильным транспортом применяется бульдозерное отвалообразование, которое включает разгрузку автосамосвала на верхней площадке отвала, перемещение породы под откос отвала, ремонт и сооружение автодорог.

Существует два способа бульдозерного отвалообразования – площадной и периферийный (рис. 5.1).

При площадном способе автосамосвалы разгружаются по всей площадке отвала, затем площадь отвала планируется и укатывается катками или бульдозерами и автосамосвалами. Аналогичным образом отсыпаются последующие вышележащие слои.

Бульдозерный отвал в этом случае развивается в высоту. Из-за большого объема планировочных работ этот способ является более дорогостоящим, чем периферийный, поэтому он применяется редко, в основном при укладке мягких малоустойчивых пород (см. рис. 5.1, б).

При периферийном способе (рис. 5.1, а) автосамосвалы грузоподъемностью до 75 т разгружаются прямо под откос отвала, а большей грузоподъемности – на расстоянии 3¸5 м от верхней бровки откоса отвала. Затем эта порода бульдозером перемещается под откос, т.е. в этом случае отвал развивается в плане. Для исключения возможности падения автосамосвала с отвала при непосредственной разгрузке под откос у верхней бровки отвала устанавливают деревянные или металлические упоры для задних колес автосамосвала или отсыпают предохранительный вал высотой не менее 0,5 диаметра колеса автомобиля максимальной грузоподъемности, применяемого в условиях данного карьера.

Кроме этого, с этой же целью поверхность бульдозерного отвала по всему фронту разгрузки должна иметь уклон не менее 3о, направленный от бровки откоса в глубину отвала на длину базы работающих автосамосвалов (см. рис. 5.1, а).

Параметры отвала определяют в следующем порядке.

Площадь отвала:

м2 м2

|

где  – объем пород, подлежащих размещению в отвале за срок его существования, м3;

– объем пород, подлежащих размещению в отвале за срок его существования, м3;

- высота отвала, принимаем на равнинной поверхности – до 30¸60 м; в гористой местности – до 100 м и более;

- высота отвала, принимаем на равнинной поверхности – до 30¸60 м; в гористой местности – до 100 м и более;

– коэффициент остаточного разрыхления породы в отвале, принимаем 1,06¸1,15;

– коэффициент остаточного разрыхления породы в отвале, принимаем 1,06¸1,15;

– коэффициент, учитывающий использование площади отвала, принимаем при одном ярусе 0,8

– коэффициент, учитывающий использование площади отвала, принимаем при одном ярусе 0,8  0,9; при двух ярусах 0,6

0,9; при двух ярусах 0,6  0,7.

0,7.

При известной площади, принятой форме и заданной одной из сторон отвала определяются размеры карьера в плане.

Среднее число автосамосвалов, разгружающихся на отвале в течение одного часа

|

где  – производительность карьера по вскрыше, м3/ч;

– производительность карьера по вскрыше, м3/ч;

– коэффициент неравномерности работы карьера по вскрыше, принимаем 1,25¸1,5;

– коэффициент неравномерности работы карьера по вскрыше, принимаем 1,25¸1,5;

– техническая производительность автосамосвала.

– техническая производительность автосамосвала.

Число автосамосвалов, одновременно разгружающихся на отвале:

|

где  – число автосамосвалов, разгружающихся на отвале в течение часа;

– число автосамосвалов, разгружающихся на отвале в течение часа;

– продолжительность разгрузки и маневрирования автосамосвала, принимаем 1,5

– продолжительность разгрузки и маневрирования автосамосвала, принимаем 1,5  2 мин.

2 мин.

Длина фронта разгрузки на отвале:

м м

|

где  – ширина полосы по фронту отвала, занимаемая одним автосамосвалом при маневрировании, принимаем18

– ширина полосы по фронту отвала, занимаемая одним автосамосвалом при маневрировании, принимаем18  20 м.

20 м.

| Рис. 5.1 - Способы бульдозерного отвалообразования: а – периферийный; б – площадной; 1 – планировочный участок; 2 – резервный участок; 3 – разгрузочный участок |

Годовая производительность бульдозера:

|

где  – коэффициент использования бульдозера в течение смены, принимаем 0,8

– коэффициент использования бульдозера в течение смены, принимаем 0,8  0,9;

0,9;

– продолжительность смены, ч;

– продолжительность смены, ч;

– число смен в сутках;

– число смен в сутках;

– число рабочих дней бульдозера в году;

– число рабочих дней бульдозера в году;

– часовая производительность бульдозера.

– часовая производительность бульдозера.

где  – глубина слоя планировки, принимаем 0,2-0,4 м;

– глубина слоя планировки, принимаем 0,2-0,4 м;

n – число проходов по одному месту, принимаем 2-3;

t – время, затраченное на проход по одной полосе, принимаем 35-50 сек;

F – площадь, планируемая бульдозером на 1 проход, мᵌ.

, мᵌ

, мᵌ

где L – длина полосы, планируемой за 1 проход, принимаем 20-60 м;

В – длина отвала бульдозера, принимаем из тех. характеристики бульдозера;

– ширина перекрытия планируемых полос, принимаем 0,3-0,5 м.

– ширина перекрытия планируемых полос, принимаем 0,3-0,5 м.

Число рабочих бульдозеров на отвале (рабочий парк):

ед. ед.

|

где  –часовой объем бульдозерных работ на отвале, м3/ч.

–часовой объем бульдозерных работ на отвале, м3/ч.

м3/ч. м3/ч.

|

где  – коэффициент заваленности отвала породой, принимаем 0,5-0,7.

– коэффициент заваленности отвала породой, принимаем 0,5-0,7.

Общее количество бульдозеров (инвентарный парк) на отвале:

ед. ед.

|

где  – коэффициент резерва, принимаем 1,3-1,4.

– коэффициент резерва, принимаем 1,3-1,4.

6 ОТВАЛООБРАЗОВАНИЯ ПРИ ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Длина отвального тупика определяется по формуле:

, м

, м

где  - количество смен работы отвального тупика между двумя передвижками, см;

- количество смен работы отвального тупика между двумя передвижками, см;

- ёмкость одного состава, м³;

- ёмкость одного состава, м³;

- время смены, мин;

- время смены, мин;

- коэффициент, учитывающий время на планировку отвального тупика, принимаем 0,6-0,8;

- коэффициент, учитывающий время на планировку отвального тупика, принимаем 0,6-0,8;

- коэффициент разрыхления породы;

- коэффициент разрыхления породы;

- высота яруса отвала, м;

- высота яруса отвала, м;

- шаг передвижки рельсового пути, м;

- шаг передвижки рельсового пути, м;

- время разгрузки состава, мин;

- время разгрузки состава, мин;

- время на обмен состава, мин.

- время на обмен состава, мин.

6.1 Экскаваторные отвалы при железнодорожном транспорте

На экскаваторных отвалах в качестве механизмов для размещения породы в отвал после выгрузки ее из состава применяют механические лопаты и драглайны.

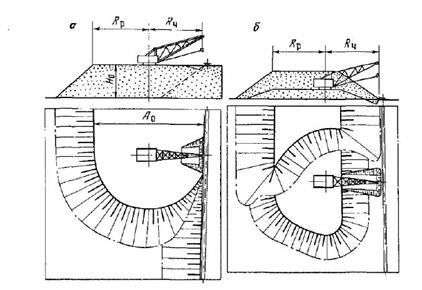

Технология отвалообразования с применением мехлопат имеет следующие особенности. Отвальный уступ высотой от 10— 15 до 20—40 м разделен на два подустуиа (рис. 6.1).

Экскаватор располагается на кровле нижнего нодуступа на 4—7 м ниже кровли верхнего подуступа, на которой находится железнодорожный путь.

Порода разгружается из думпкаров в приемную яму отвального экскаватора, имеющую длину 20—25 м, глубину (ниже горизонта установки экскаватора) 0,8—1 м и вместимость 200- 300 м³. Экскаватор переваливает эту породу в трех направлениях: вперед по ходу экскаватора, в сторону под откос отвала и назад, создавая при этом отвальную заходку, высота которой должна быть выше уровня железнодорожного пути па 0,5— 1 м. Это превышение рассчитано на усадку породы, вследствие которой высота отвала сохраняется одинаковой во всех заходках.

Ширина отвальной заходки, равная шагу переукладки железнодорожных путей, должна удовлетворять следующим условиям:

, м

, м

, м

, м

где  - радиусы соответственно черпания и разгрузки экскаватора;

- радиусы соответственно черпания и разгрузки экскаватора;

- длина фронта разгрузки (бункера), равная длине 1,5—2 думпкаров.

- длина фронта разгрузки (бункера), равная длине 1,5—2 думпкаров.

Рис. 6.1 - Схема отвалообразования с применением механической лопаты

Рис. 6.2 - Схемы отвалообразования с применением драглайна с нижней (а) и комбинированной (б) отсыпкой

Процесс отвалообразования драглайнами аналогичен процессу отвалообразования мехлопатами. Думпкары состава поочередно (по два-три вагона) разгружаются в приемный бункер, который периодически, по мере развития отвальной заходки, сооружается драглайном. Глубина приямка 4—8 м, а длина равна длине двух-трех думпкаров.

Наибольшее применение в практике горных работ получили однотупиковые схемы с нижней (рис. 6.2, а) и комбинированной (рис. 6.2, б) отсыпкой.

6.2 Бульдозерное отвалообразование при железнодорожном транспорте

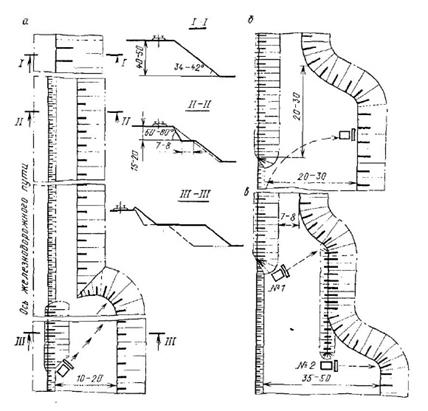

При бульдозерном отвалообразовании (рис. 6.3) укладка породы в отвал осуществляется мощными бульдозерами. После возведения пионерной насыпи железнодорожные пути укладываются на расстоянии 4—5 м от бровки отвала. Ниже уровня путей на 1,5—2 м за счет подрезки бульдозером отвального откоса (до угла 60—80°) создается рабочая площадка, на которую из думпкаров выгружается порода, перемещаемая дальше к откосу отвала бульдозером. Минимальная ширина этой площадки должна быть достаточной для разворота бульдозера. Она зависит от схемы работы бульдозера и составляет 7—8 м. Длина приемной площадки должна быть равна примерно двум длинам состава. Площадка устраивается с небольшим (5—6°) уклоном в сторону отвального откоса.

Рис 6.3 - Схемы бульдозерного отвалообразования по железнодорожном транспорте

а – торцевая, б – фронтальная, в - смешенная

Применяют торцовую, фронтальную и смешанную схемы работы бульдозера на площадке. Наименование схемы определяется в зависимости от формы траектории перемещения породы из зоны разгрузки в отвал.

Торцовая схема целесообразна лишь при наращивании длины тупика, фронтальная — при малой ширине отвальной заходкн. Наиболее рациональна смешанная схема, при которой перемещение породы бульдозерами осуществляется в два приема. Вначале порода из навала перемещается в промежуточный штабель на расстоянии 6—8 м от приемного откоса, а затем при поперечных проходах бульдозера укладывается в отвал. При этой схеме производительность бульдозера на 30—35 % больше, чем при торцовой схеме.

Производительность бульдозеров зависит от дальности перемещения породы, ее кусковатости, схемы движения бульдозера при работе на площадке и, следовательно, от ширины рабочей площадки.

Годовая производительность бульдозера:

|

где  – коэффициент использования бульдозера в течение смены, принимаем 0,8

– коэффициент использования бульдозера в течение смены, принимаем 0,8  0,9;

0,9;

– продолжительность смены, ч;

– продолжительность смены, ч;

– число смен в сутках;

– число смен в сутках;

– число рабочих дней бульдозера в году;

– число рабочих дней бульдозера в году;

– часовая производительность бульдозера.

– часовая производительность бульдозера.

где  – глубина слоя планировки, принимаем 0,2-0,4 м;

– глубина слоя планировки, принимаем 0,2-0,4 м;

n – число проходов по одному месту, принимаем 2-3;

t – время, затраченное на проход по одной полосе, принимаем 35-50 сек;

F – площадь, планируемая бульдозером на 1 проход, мᵌ.

, мᵌ

, мᵌ

где L – длина полосы, планируемой за 1 проход, принимаем 20-60 м;

В – длина отвала бульдозера, принимаем из тех. характеристики бульдозера;

– ширина перекрытия планируемых полос, принимаем 0,3-0,5 м.

– ширина перекрытия планируемых полос, принимаем 0,3-0,5 м.

Число рабочих бульдозеров на отвале (рабочий парк):

ед. ед.

|

где  –часовой объем бульдозерных работ на отвале, м3/ч.

–часовой объем бульдозерных работ на отвале, м3/ч.

м3/ч. м3/ч.

|

где  – коэффициент заваленности отвала породой, принимаем 0,5-0,7.

– коэффициент заваленности отвала породой, принимаем 0,5-0,7.

Общее количество бульдозеров (инвентарный парк) на отвале:

ед. ед.

|

где  – коэффициент резерва, принимаем 1,3-1,4.

– коэффициент резерва, принимаем 1,3-1,4.

Дата добавления: 2019-02-22; просмотров: 1028; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!