Технологические схемы выемки пород мехлопатами в траншейном забое

Определение гОДОВЫХ ОБЪЕМОВ ПОЛЕЗНОГО ИСКОПАЕМОГО И ВСКРЫШНЫХ ПОРОД

В расчетах для определения необходимого парка горного и транспортного оборудования и других показателей используют следующие годовые объемы (на год максимального развития горных работ):

- полезного ископаемого (  ) , согласно учебному заданию (т/год);

) , согласно учебному заданию (т/год);

- вскрышных пород:

м3/год м3/год

|

где  – максимальный текущий коэффициент вскрыши, м3/т.

– максимальный текущий коэффициент вскрыши, м3/т.

- горной массы:

м3/год м3/год

|

где  – объем полезного ископаемого, м3/год.

– объем полезного ископаемого, м3/год.

- объем полезного ископаемого:

м3/год м3/год

|

где  – плотность полезного ископаемого, т/м3.

– плотность полезного ископаемого, т/м3.

- объем вскрышных пород, подлежащих бурению:

м3/год м3/год

|

где  – объем наносов, принимаем в размере 10-15% от общего объема вскрышных пород, м3/год.

– объем наносов, принимаем в размере 10-15% от общего объема вскрышных пород, м3/год.

Устанавливают режим работы предприятия и комплекта горнотранспортного оборудования.

На угольных разрезах согласно нормам технологического проектирования рекомендуется принимать:

- режим вскрышных и добычных работ при работе разреза с мощной горной техникой – 365 дней в году;

- суточный режим работы – 2 рабочих смены по 12 часов или 3 рабочих смены по 8 часов.

2 ВЫЕМОЧНО-ПОГРУЗОЧНЫЕ РАБОТЫ

2.1 Общие сведения

Разработка горных пород в карьере, представляющая собой выемку и погрузку в средства транспорта или отвал, называется выемочно-погрузочными работами или экскавацией горной массы. Экскавационные машины являются, как правило, определяющими в комплекте горных и транспортных машин технологического потока. Поэтому выбор основного выемочно-погрузочного оборудования, от которого в значительной степени зависят технико-экономические показатели разработки месторождения, является важным этапом при проектировании карьера.

|

|

|

Для механизации этого процесса наиболее часто используют одноковшовые экскаваторы цикличного действия. Производительность экскаваторов зависит от качества взрывной подготовки экскавируемых пород, транспортного оборудования, климатических и др. условий, в частности параметров экскаваторного забоя и принятой технологии разработки месторождения.

2.2 Виды выемочно-погрузочных работ

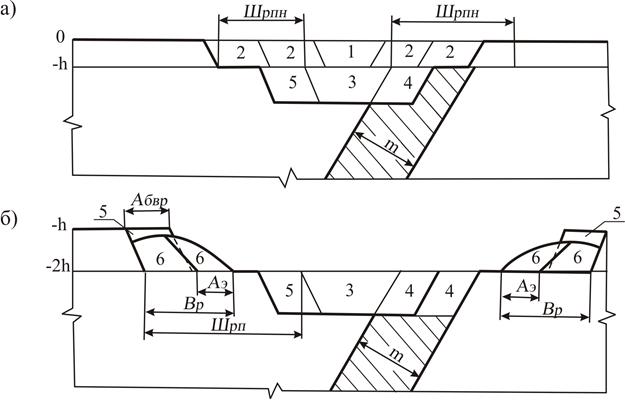

В процессе эксплуатации месторождения полезного ископаемого согласно заданию выполняются следующие виды выемочно-погрузочных работ (рис. 2.1).

В начале разработки предстоит проведение разрезной траншеи по наносам тупиковым забоем 1 (рис. 2.1, а).

Затем осуществляется отгон борта по наносам боковым забоем 2. При создании достаточного опережения этих работ начинаются работы по проведению разрезной траншеи 3 по коренным породам, с этой целью осуществляется их предварительное рыхление буровзрывным способом.

|

|

|

Рис. 2.1 - Последовательность выполнения горных работ в карьере

При применении железнодорожного транспорта экскаватор в разрезной траншее работает, как правило, с верхней погрузкой, при автомобильном транспорте – с нижней.

В результате подготавливается к выемке пласт полезного ископаемого, работы по которому осуществляются боковым забоем 4.

Одновременно начинаются работы (рис. 2.1, б) по отгону борта по коренным породам 5. При этом в результате обуривания и взрывания буровзрывной заходки шириной  формируется развал взорванной горной массы шириной Вр, который отрабатывается экскаватором боковым забоем 6.

формируется развал взорванной горной массы шириной Вр, который отрабатывается экскаватором боковым забоем 6.

При достаточном опережении работ по очередному уступу вновь начинаются работы по проведению разрезной траншеи 3 на нижележащем горизонте и т.д.

В соответствии с заданием в работе предусматривается либо использование на отгоне борта по скальным породам в боковом забое 6 по взорванной горной массе конкретной модели экскаватора, либо задается высота уступа по скальным породам.

В данном курсовом проекте студент должен подобрать марку экскаватора для работы на уступе по скальным породам при заданной высоте уступа.

|

|

|

Принимают экскаватор для разработки рыхлых отложений, устанавливают параметры торцевого 2 и тупикового 1 забоев экскаватора по этим породам. При выборе марки экскаватора для различных типов пород стремятся к унификации оборудования. Определяют параметры рабочей площадки по наносам.

Выбирают марку экскаватора для проведения разрезной траншеи 3 и ведения добычных работ в забое 4. Устанавливают параметры траншеи и добычного забоя.

С учетом принятого оборудования, особенностей работы экскаваторов в различных забоях и свойств пород определяют часовую, сменную и годовую производительности экскаваторов.

Ниже приводится методика расчета параметров забоев для экскаваторов.

Технологические схемы выемки пород мехлопатами в траншейном забое

При проведении траншей используются следующие схемы работы механических лопат (рис. 2.2).

Приведённые технологические схемы могут применяться как при проведении траншей по наносам, так и по коренным породам. Основными параметрами траншейного забоя являются: ширина траншеи по низу, ее глубина и углы откоса, а также место расположения экскаватора в траншее.

Рис.2.2 - Технологические схемы выемки пород мехлопатой в траншейном забое с погрузкой горной массы:

|

|

|

а – в транспорт на горизонте установки экскаватора;

б – в средства транспорта выше горизонта установки экскаватора

2.3.1 Схема работы мехлопаты в траншейном забое с нижней погрузкой горной массы в средства транспорта

Применяется в основном с использованием автомобильного транспорта, реже – с применением конвейерного и железнодорожного (рис. 2.3).

При проведении траншеи по наносам ее глубину и углы откоса определяют по формулам:

Глубина траншеи по мягким породам максимальная по условию предупреждения образования нависей и козырьков:

|

Углы откоса уступа по наносам: устойчивый  =35

=35  45º; рабочий

45º; рабочий  = 70

= 70  80º.

80º.

Высота уступа в массиве коренных пород :

м м

|

Углы откоса уступа по коренным породам:

- в массиве коренных пород: устойчивый  , рабочий

, рабочий

- в развале: устойчивый  , рабочий

, рабочий  .

.

Производительность экскаватора при кольцевой схеме движения автосамосвалов на 20-50% выше, чем при тупиковой, а скорость проходки, несмотря на увеличение ширины траншеи, не изменяется. Поэтому кольцевая схема является наиболее распространённой.

При тупиковой схеме подачи автосамосвалов ширина, а следовательно, и объем траншеи меньше, чем при кольцевой. Поэтому ее рационально применять при проведении траншей вне контура карьера, а также при ограниченном числе автосамосвалов.

Рис. 2.3 - Схемы заездов автосамосвалов при проведении траншеи

При автомобильном транспорте обычно применяют кольцевую или тупиковую схемы подачи автосамосвалов под погрузку.

При кольцевой схеме (рис. 2.3 а) ширина траншеи понизу:

м м

|

где  – радиус поворота автосамосвала, м;

– радиус поворота автосамосвала, м;

– безопасный зазор между автосамосвалом и бортом траншеи, принимаем 2

– безопасный зазор между автосамосвалом и бортом траншеи, принимаем 2  3, м.

3, м.

При тупиковой схеме (рис. 2.3 б) ширина траншеи:

м м

|

где  – длина автосамосвала, м;

– длина автосамосвала, м;

– безопасный зазор между автосамосвалом и бортом траншеи, принимаем 2

– безопасный зазор между автосамосвалом и бортом траншеи, принимаем 2  3, м.

3, м.

При тупиковой подаче автосамосвалов с разворотом их в нише (рис.2.3 в):

м м

|

где  – глубина ниши, м;

– глубина ниши, м;

Ширина траншеи по низу по возможностям экскаватора:

а) минимальная

м м

|

б) максимальная

м м

|

где  – радиус вращения кузова экскаватора, м;

– радиус вращения кузова экскаватора, м;

– безопасный зазор между кузовом экскаватора или автосамосвала и нижней бровкой уступа, принимаем0,5

– безопасный зазор между кузовом экскаватора или автосамосвала и нижней бровкой уступа, принимаем0,5  1,0, м.

1,0, м.

Ширину траншеи обычно принимают минимальной по возможностям экскаватора. При необходимости ширина траншеи может быть увеличена. В этом случае экскаватор передвигается зигзагообразно или траншея проводится короткими поперечными заходками.

2.3.2 Схема работы мехлопаты в траншейном забое с верхней погрузкой горной массы в средства транспорта

Данная схема наиболее часто применяется при использовании железнодорожного транспорта (рис. 2.2, б).

Ширина траншеи по низу по возможностям экскаватора:

а) минимальная

м м

|

б) максимальная

м м

|

где  – радиус вращения кузова экскаватора, м;

– радиус вращения кузова экскаватора, м;

– безопасный зазор между кузовом экскаватора и нижней бровкой уступа, принимаем0,5

– безопасный зазор между кузовом экскаватора и нижней бровкой уступа, принимаем0,5  1,0, м.

1,0, м.

Глубина траншеи по мягким породам максимальная по условию предупреждения образования нависей и козырьков:

|

Углы откоса уступа по наносам: устойчивый  =35

=35  45º; рабочий

45º; рабочий  = 70

= 70  80º.

80º.

Максимальная высота забоя при условии использования максимальной высоты разгрузки определяется по формуле:

м м

|

где  расстояние до вагона или кузова автосамосвала от кровли уступа, м;

расстояние до вагона или кузова автосамосвала от кровли уступа, м;

- безопасный зазор между кузовом и ковшом в момент разгрузки, м.

- безопасный зазор между кузовом и ковшом в момент разгрузки, м.

Углы откоса уступа по коренным породам:

- в массиве коренных пород: устойчивый  , рабочий

, рабочий

- в развале: устойчивый  , рабочий

, рабочий  .

.

2.4 Технологические схемы выемки пород мехлопатами в торцевом забое

Расчет параметров технологических схем, приведённых на рис. 2.4, заключается в определении ширины заходки, углов откоса уступа и параметров места расположения экскаватора в боковом забое.

Рис. 2.4 - Технологические схемы выемки и погрузки пород мехлопатами в боковом забое

2.4.1 Схема работы мехлопаты с нижней погрузкой горной массы в средства транспорта при разработке мягких пород

Высота уступа максимальная по условию предупреждения образования нависей и козырьков:

м м

|

где  - максимальная высота черпания экскаватора, м.

- максимальная высота черпания экскаватора, м.

Ширина заходки:

м м

|

где  - радиус черпания на уровне установки экскаватора, м.

- радиус черпания на уровне установки экскаватора, м.

Углы откоса уступа по наносам: устойчивый  =35

=35  45º; рабочий

45º; рабочий  = 70

= 70  80º.

80º.

2.4.2 Схема работы механической лопаты с нижней погрузкой горной массы в средства транспорта при разработке взорванных пород

Параметры забоя экскаватора зависят от высоты и ширины развала взорванной горной массы.

Высота уступа в массиве коренных пород:

м м

|

где  - максимальная высота черпания экскаватора, м.

- максимальная высота черпания экскаватора, м.

Ширину заходки в массиве определяют по выражению:

м м

|

где  – радиус черпания экскаватора на уровне стояния, м.

– радиус черпания экскаватора на уровне стояния, м.

Углы откоса уступа:

- в массиве коренных пород: устойчивый  , рабочий

, рабочий

- в развале: устойчивый  , рабочий

, рабочий  .

.

2.4.3 Схема работы мехлопаты с верхней погрузкой горной массы в средства транспорта при разработке мягких пород

Высота уступа:

- максимальная по условию использования максимальной высоты разгрузки экскаватора

м м

|

где  – высота транспортного средства, м;

– высота транспортного средства, м;

– безопасный зазор между открытым днищем ковша экскаватора и кузовом транспортного средства в момент разгрузки, принимаем 0,7÷1,0, м.

– безопасный зазор между открытым днищем ковша экскаватора и кузовом транспортного средства в момент разгрузки, принимаем 0,7÷1,0, м.

Ширина заходки и углы откосов уступа определяются соответственно по формулам:

Ширина заходки:

м м

|

Углы откоса уступа по наносам: устойчивый  =35

=35  45º; рабочий

45º; рабочий  = 70

= 70  80º.

80º.

2.4.4 Схема работы мехлопаты с верхней погрузкой горной массы в средства транспорта при разработке взорванных пород

Данная технологическая схема может также применяться для разработки взорванных пород. Высота уступа:

- максимальная по условию использования максимальной высоты разгрузки экскаватора

м м

|

где  – высота транспортного средства, м;

– высота транспортного средства, м;

– безопасный зазор между открытым днищем ковша экскаватора и кузовом транспортного средства в момент разгрузки, принимаем 0,7÷1,0, м.

– безопасный зазор между открытым днищем ковша экскаватора и кузовом транспортного средства в момент разгрузки, принимаем 0,7÷1,0, м.

Ширина заходки:

м м

|

Углы откоса уступа:

- в массиве коренных пород: устойчивый  , рабочий

, рабочий

- в развале: устойчивый  , рабочий

, рабочий  .

.

2.5 Производительность экскаватора

Различают паспортную (теоретическую), техническую и эксплуатационную производительности экскаватора. В свою очередь, эксплуатационная производительность может быть сменной, суточной, месячной и годовой.

Паспортная производительность экскаватора определяется только конструктивными параметрами машины:

м3/ч м3/ч

|

где Е – вместимость ковша экскаватора, м3;

tцп – паспортная продолжительность цикла экскаватора, с.

Технической производительностью является наибольшая возможная часовая производительность экскаватора при непрерывной его работе в конкретных горно-геологических условиях:

м3/ч м3/ч

|

где  – коэффициент влияния параметров забоя, принимаем для торцевого забоя 0,9; для тупикового 0,8;

– коэффициент влияния параметров забоя, принимаем для торцевого забоя 0,9; для тупикового 0,8;

– коэффициент экскавации, принимаем из таблицы 2.1;

– коэффициент экскавации, принимаем из таблицы 2.1;

– время цикла экскаватора в конкретных горно-геологических условиях, с.

– время цикла экскаватора в конкретных горно-геологических условиях, с.

с с

|

Таблица 2.1 - Коэффициенты разрыхления горной массы и наполнения ковша

| Категория пород по блочности | Расчетная плотность горной массы в целике, кг/м3 | Коэффициент разрыхления породы в ковше | Коэффициент наполнения ковша | Коэффициент экскавации (мехлопаты) |

| КР | КН | КЭ | ||

| I | 1600 | 1,15 | 1,05 | 0,91 |

| II | 1800 | 1,25 | 1,05 | 0,84 |

| III | 2000 | 1,35 | 0,95 | 0,70 |

| IV | 2500 | 1,50 | 0,90 | 0,60 |

| V | 3500 | 1,60 | 0,90 | 0,56 |

Сменная эксплуатационная производительность характеризует объем работы, который выполняет экскаватор за смену с учетом затрат времени на технические, технологические и организационные работы и перерывы:

м3/смену м3/смену

|

где Тсм – продолжительность смены, ч;

Киэ – коэффициент использования экскаватора в течение смены (табл. 2.2).

Таблица 2.2 - Значения коэффициента Киэ

| Вид транспорта | Схема подачи транспортных средств | Киэ |

| Железнодорожный | Тупиковая | 0,55  0,65 0,65

|

| Сквозная | 0,7  0,8 0,8

| |

| Автомобильный | Тупиковая | 0,6  0,65 0,65

|

| Кольцевая | 0,7  0,75 0,75

| |

| Сквозная | 0,75  0,85 0,85

|

Суточная производительность экскаватора

м3/сут м3/сут

|

где nсм – число смен в сутках.

Годовая производительность экскаватора

м3/год м3/год

|

где nгод – число рабочих дней экскаватора в году.

Необходимое количество экскаваторов в работе (рабочий парк)

ед. ед.

|

где  – годовой объем горной массы, м3/год.

– годовой объем горной массы, м3/год.

Инвентарный парк экскаваторов

ед. ед.

|

где  – коэффициент резерва, принимаем 1,2¸1,4.

– коэффициент резерва, принимаем 1,2¸1,4.

3 Определение параметров буровзрывных работ

3.1 Выбор типа бурового станка

Тип бурового станка выбирают исходя из технологических свойств вскрышных пород и обеспечения их рациональной степени взрывного дробления. Такую степень взрывного дробления в зависимости от вместимости ковша экскаватора и категории пород по блочности обеспечивают применением следующих диаметров скважин (табл. 3.1).

Скважины с указанными в табл. 3.1 диаметрами могут быть пробурены типами буровых станков, указанными в Приложении.

Таблица 3.1 - Рациональные значения диаметров скважин

| Вместимость ковша экскаватора, м3 | Диаметр скважины, м | ||||

| категория пород по блочности | |||||

| I | II | III | IV | V | |

| Т р а н с п о р т н а я т е х н о л о г и я | |||||

| 4 - 5 | 0,216 - 0,269 | 0,160 - 0,244 | |||

| 8 - 10 | 0,244 - 0,269 | 0,216 - 0,269 | |||

| 12 - 16 | 0,269 - 0,320 | 0,244 - 0,320 | |||

| 18 - 23 | 0,320 - 0,380 | 0,269 - 0,320 | |||

| Б е с т р а н с п о р т н а я т е х н о л о г и я | |||||

| 4 - 6 | 0,190 - 0,216 | 0,150 - 0,160 | |||

| 8 - 10 | 0,244 - 0,269 | 0,190 - 0,216 | |||

| 15 - 20 | 0,269 - 0,320 | 0,244 - 0,269 | |||

| 25 - 30 | 0,269 - 0,320 | 0,244 - 0,269 | |||

| 40 - 50 | 0,320 - 0,380 | 0,269 - 0,320 | |||

| 80 - 100 | 0,320 - 0,380 | 0,320 - 0,380 | |||

3.2 Технологические свойства вскрышных пород угольных месторождений

Технологическими свойствами пород, оказывающими наибольшее влияние на их взрываемость, являются блочность массива, характеризуемая средним диаметром естественной отдельности в массиве; прочность пород, определяемая пределами прочности на сжатие, растяжение и сдвиг или одним из них; обводненность пород, оцениваемая коэффициентом влияния обводненности пород.

Средним диаметром естественной отдельности в массиве или куска взорванной горной массы в развале называется средневзвешенный по объему максимальный размер этой совокупности отдельностей массива или кусков развала.

С учетом этих свойств и классификации пород по взрываемости вскрышные породы разрезов разделены на пять категорий (табл. 3.2).

Влияние обводненности пород с учетом блочности и высоты столба воды в скважине учитывается через коэффициент влияния обводненности, определяемый по выражению:

|

где  – высота столба воды в скважине, принимаем 0,5-2,5 м;

– высота столба воды в скважине, принимаем 0,5-2,5 м;

- средний диаметр естественной отдельности в массиве горной массы, м;

- средний диаметр естественной отдельности в массиве горной массы, м;

– высота уступа, м.

– высота уступа, м.

Таблица 3.2 - Классификация вскрышных пород разрезов по блочности

| Сопротивляемость пород взрыву | Категория пород по блочности | Блочность пород | Свойства пород | |

, м , м

|  , МПа , МПа

| |||

| Легковзрываемые | I | мелкоблочные | до 0,8 | до 40 |

| Средней взрываемости | II | среднеблочные | 0,8¸1,2 | 40¸60 |

| III | крупноблочные | 1,2¸1,6 | 60¸80 | |

| Трудновзрываемые | IV | весьма крупноблочные | 1,6¸2,0 | 80¸100 |

| V | исключительно крупноблочные | более 2,0 | более 100 | |

3.3 Выбор взрывчатых материалов

К взрывчатым материалам (ВМ) относятся бризантные промышленные взрывчатые вещества (ВВ) и средства их инициирования (СИ).

Тип ВВ выбирается (табл. 3.3) исходя из технологических свойств взрываемых пород, их обводненности, опыта применения в аналогичных условиях, возможности механизированного или ручного заряжания и стоимости ВВ с учетом наличия разрешения Ростехнадзора на применение на открытых горных работах.

Таблица 3.3 - Типы ВВ, рекомендуемых для применения на открытых горных работах

| Условия размеще- ния ВВ | Предел прочности пород на сжатие, МПа | Способ приготовления ВВ | |

| заводского изготовления | на прикарьерных пунктах и передвижных установках | ||

| Сухие скважины | до 120 | Гранулиты марок М; Д-5; АС-Д; АС-4; А-6; АС-С; АС-6М; ВК; С-6М; АС-8. Граммониты 79/21; 82/18 | Игданит. Гранулиты УП-1; УП-2. Сибириты 1000; 1200. Порэмиты 1ИМК; 1ИМ-Н; МТ-К; 1МТ-Н; 1А; 4А; 8А |

| более 120 | Аммонит 6ЖВ. Граммониты 50/50; 30/70; Т-5; ТК. Гранитол-7А. Гранулотол. Алюмотол | Карботолы ГЛ-10В; 15Т. Ифзаниты Т-20; Т-60; Т-80. Акватол Т-20Г; Ипконит А-10 | |

| Обводненные сква- жины | до 120 | Гранулиты АСД-М; АС-4В; АС-8В. Гранитол-1. Гранулотол | Порэмиты 1ИМК; 1ИМ-Н; 1МТ-К; 1МТ-Н; В; 1А; 4А; 8А. Сибириты 1000; 1200. Гранулиты УП-1; УП-2 |

| более 120 | Граммонит 30/70, 50/50. Гранулотол. Аммонит скальный № 3. Алюмотол | Карботолы А; АТ-10; ФТ-10; ТМ. Ифзаниты Т-20; Т-60; Т-80. Акватолы Т-20Г; Т-20ГК; Т-20М | |

К средствам инициирования (СИ), которые применяются на открытых горных работах, относятся огнепроводный шнур (ОШ), средства его зажигания, капсюли-детонаторы (КД), детонирующий шнур (ДШ), неэлектрическая система инициирования СИНВ или Нонель, пиротехнические реле-замедлители (РП) и промежуточные детонаторы (ПД).

Характеристика основных типов ВВ приведена в табл. 3.4.

Таблица 3.4 - Переводные коэффициенты (Квв), плотность (ρ) и показатель относительной эффективности ВВ.

| Тип ВВ | Квв |  , кг/м3 , кг/м3

|

| Тип ВВ | Квв |  , кг/м3 , кг/м3

|

|

| Акватол Т-20Г | 1,20 | 1350 | 0,47 | Граммонит 30/70 | 1,13 | 950 | 2,17 |

| Алюмотол | 0,83 | 1000 | 1,01 | Гранулотол | 1,20 | 1000 | 3,07 |

| Аммонит 6ЖВ | 1,00 | 1100 | 1,0 | Игданит | 1,13 | 900 | 0,38 |

| Аммонит скальный №3 | 0,80 | 1050 | 1,04 | Ифзанит Т-20 | 1,20 | 1360 | 1,06 |

| Гранулит М | 1,12 | 950 | 0,47 | Ифзанит Т-60 | 1,10 | 1500 | 1,04 |

| Гранулит АС-4 | 1,13 | 950 | 0,38 | Ифзанит Т-80 | 1,08 | 1550 | 1,08 |

| Гранулит А-4В | 0,98 | 850 | 0,53 | Карботол 10-В | 1,39 | 1580 | 0,77 |

| Гранулит С-6М | 1,11 | 950 | 0,68 | Карботол 15Т | 1,42 | 1550 | 0,82 |

| Гранулит АС-8; АС-8В | 0,89 | 950 | 0,58 | Порэмиты 4А; 8А | 1,28 | 1300 | 1,09 |

| Граммонит 79/21 | 1,00 | 900 | 1,0 | Порэмит 1МК | 1,25 | 1250 | 1,08 |

| Граммонит 50/50 | 1,01 | 950 | 1,01 | Сибирит 1000 | 1,29 | 1250 | 0,77 |

3.4 Определение величины удельного расхода ВВ

Рациональную степень взрывного дробления равную отношению среднего диаметра естественной отдельности в массиве (  , м) к среднему диаметру куска взорванной горной массы определяют из выражений для транспортной технологии:

, м) к среднему диаметру куска взорванной горной массы определяют из выражений для транспортной технологии:

;

;

где  - вместимость ковша экскаватора, м3;

- вместимость ковша экскаватора, м3;

- показатель относительной эффективности ВВ.

- показатель относительной эффективности ВВ.

Для осадочных пород угольных месторождений удельный расход ВВ определяется по формуле:

кг/м3 кг/м3

|

где  – переводной коэффициент ВВ;

– переводной коэффициент ВВ;

– коэффициент влияния обводненности;

– коэффициент влияния обводненности;

– предел прочности пород на сжатие, МПа;

– предел прочности пород на сжатие, МПа;

– диаметр скважинного заряда, м;

– диаметр скважинного заряда, м;

– средний диаметр естественной отдельности в массиве, м;

– средний диаметр естественной отдельности в массиве, м;

– угол наклона скважин к горизонту, рекомендуется принимать равной 90° в породах I категории по блочности, а в породах II¸V категорий – 75°, град;

– угол наклона скважин к горизонту, рекомендуется принимать равной 90° в породах I категории по блочности, а в породах II¸V категорий – 75°, град;

– высота взрываемого уступа, м;

– высота взрываемого уступа, м;

– степень взрывного дробления.

– степень взрывного дробления.

Также удельный расход ВВ можно определить по формуле:

, кг/м3

, кг/м3

где  – диаметр скважинного заряда, м.

– диаметр скважинного заряда, м.

Величину проектного удельного расхода ВВ определяют с учетом обводненности пород:

, кг/м3

, кг/м3

где  - высота столба воды в скважине, м;

- высота столба воды в скважине, м;

- высота уступа, м.

- высота уступа, м.

3.5 Расчет параметров скважинных зарядов ВВ

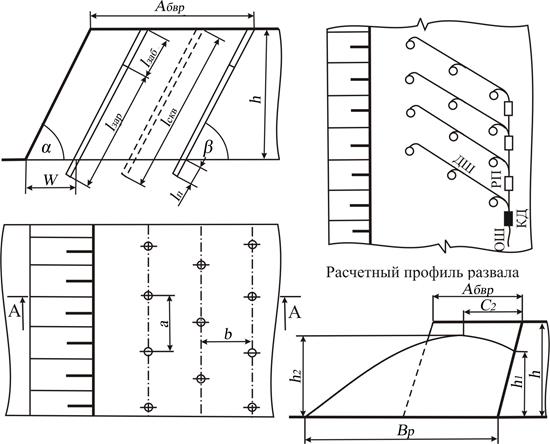

К основным параметрам расположения скважинных зарядов относятся длина скважин, величина перебура, размеры и конструкция заряда, длина забойки, масса заряда ВВ в скважине, расстояния между скважинами и рядами скважин, линия сопротивления по подошве и число рядов (рис. 3.1).

Длина скважины:

|

где  – угол наклона скважины к горизонту, град;

– угол наклона скважины к горизонту, град;

– длина перебура, м.

– длина перебура, м.

|

Рис. 3.1 - Паспорт буровзрывных работ

Минимальная длина забойки устанавливается из условия полного охвата взрываемого массива дробящим действием заряда сплошной конструкции:

– при ведении взрывных работ с перебуром

|

Длина колонки заряда ВВ

|

где  - коэффициент заряжания скважин зарядом ВВ.

- коэффициент заряжания скважин зарядом ВВ.

При высоте уступа более 10¸20 м для качественного дробления породы заряд ВВ целесообразно рассредоточивать воздушными промежутками (рис. 3.2)

Рис.3.2 – Схема скважинного заряда рассредоточенного воздушным промежутком

Для зарядов ВВ, рассредоточенных воздушными промежутками, суммарная длина интервалов рассредоточения составляет:

|

Длина отдельного воздушного промежутка:

|

Количество интервалов рассредоточения определяется как целая часть отношения:

|

Для рассредоточенных зарядов длина забойки и колонки ВВ составляют:

| |

|

При рассредоточении колонки ВВ на две части длина верхней и нижней частей обычно составляет

|

При рассредоточении колонки ВВ на три и более частей длина нижней ее части принимается равной:

– при вертикальном расположении скважин

|

– при наклонном расположении скважин

|

а оставшийся заряд делится на части пропорционально числу интервалов рассредоточения.

Масса скважинного заряда:

кг кг

|

где  – вместимость 1 м скважины, кг/м.

– вместимость 1 м скважины, кг/м.

кг/м кг/м

|

где  – диаметр скважины, м;

– диаметр скважины, м;

– плотность ВВ, кг/м3.

– плотность ВВ, кг/м3.

Линия сопротивления по подошве уступа:

– при вертикальном расположении скважин определяется из условий безопасного бурения первого ряда скважин и качественной проработки подошвы уступа

|

|

| |

|

где  – линия сопротивления по подошве уступа по условиям обеспечения безопасности бурения первого ряда скважин, м;

– линия сопротивления по подошве уступа по условиям обеспечения безопасности бурения первого ряда скважин, м;

– максимально преодолеваемая линия сопротивления по подошве уступа, м;

– максимально преодолеваемая линия сопротивления по подошве уступа, м;

– минимально допустимое расстояние от оси скважины до верхней бровки уступа, м;

– минимально допустимое расстояние от оси скважины до верхней бровки уступа, м;

– соответственно углы рабочего и устойчивого откоса уступа, град;

– соответственно углы рабочего и устойчивого откоса уступа, град;

– при наклонном расположении скважин

м м

|

где  – расстояние между рядами скважин, м.

– расстояние между рядами скважин, м.

Параметры сетки скважин:

– при вертикальном расположении скважин:

число рядов скважин определяем по формуле:

|

– при наклонном расположении скважин:

число рядов скважин определяем по формуле:

| n = [ Aбвр/ b ] |

где  – расстояние между рядами скважин, м;

– расстояние между рядами скважин, м;

– ширина буровзрывной заходки по целику, м.

– ширина буровзрывной заходки по целику, м.

b = a /m, м

где  – расстояние между скважинами в ряду, м;

– расстояние между скважинами в ряду, м;

– коэффициент сближения скважин.

– коэффициент сближения скважин.

|

| |||

|

|

| ||

3.6 Выбор схемы короткозамедленного взрывания и интервалов замедления

При многорядном (два и более рядов) взрывании скважин на угольных разрезах практическое применение нашли порядная, диагональная, поперечная (рис. 3.3) схемы короткозамедленного взрывания (КЗВ).

Рис. 3.3 - Схемы КЗВ:

а – порядная;

б – диагональная;

в – поперечная

Порядная схема КЗВ обеспечивает максимальную ширину развала, поперечная – минимальную, диагональная – промежуточную ее величину.

Для бестранспортной технологии, когда следует максимально использовать эффект взрывного перемещения пород, рекомендуется принимать порядную схему КЗВ.

При транспортной технологии схему КЗВ выбирают таким образом, чтобы расчетная ширина развала не превышала требуемой, обеспечивающей заданное число проходов экскаватора по развалу и может быть либо порядной, либо диагональной, либо поперечной. Если достичь этого с помощью указанных схем КЗВ не удается, то необходимо переходить на взрывание с подпорной стенкой.

Время замедления рекомендуется принимать в следующих пределах: при взрывании мелкоблочных пород – 70  80 мс; средне- и крупноблочных – 40

80 мс; средне- и крупноблочных – 40  50 мс; весьма и исключительно крупноблочных – 30

50 мс; весьма и исключительно крупноблочных – 30  35 мс.

35 мс.

3.7 Качество подготовки пород взрывом

Проектная ширина развала взорванной породы определяется как:

м м

|

где  – ширина заходки по целику, м;

– ширина заходки по целику, м;

– дальность взрывного перемещения породы, в зависимости от схемы взрывания, м;

– дальность взрывного перемещения породы, в зависимости от схемы взрывания, м;

Дальность взрывного перемещения породы зависит от схемы КЗВ. При порядной схеме КЗВ дальность взрывного перемещения породы определяется по формуле:

, м , м

|

где  - коэффициент, учитывающий взрываемость пород, принимаем 2.

- коэффициент, учитывающий взрываемость пород, принимаем 2.

Дальность взрывного перемещения породы при диагональной схеме КЗВ:

м м

|

Дальность взрывного перемещения породы при поперечной схеме КЗВ:

|

Высота развала по линии последнего ряда скважин:

|

Средний диаметр куска взорванной горной массы

м м

|

3.8 Расчет производительности буровых станков

Сменная производительность бурового станка

м/см м/см

|

где  – продолжительность смены, ч;

– продолжительность смены, ч;

– время на выполнение подготовительно-заключительных операций в течение смены, принимаем 0,5

– время на выполнение подготовительно-заключительных операций в течение смены, принимаем 0,5  0,7, ч;

0,7, ч;

– время на личные надобности, принимаем0,15

– время на личные надобности, принимаем0,15  0,3, ч;

0,3, ч;

– время на выполнение вспомогательных операций, приходящихся на 1 м скважины, принимаем0,04

– время на выполнение вспомогательных операций, приходящихся на 1 м скважины, принимаем0,04  0,06, ч;

0,06, ч;

– время на выполнение основных операций, приходящихся на 1 м скважины, ч.

– время на выполнение основных операций, приходящихся на 1 м скважины, ч.

ч ч

|

где  – скорость бурения скважины, (для станов СБШ принимаем 15-18), м/ч.

– скорость бурения скважины, (для станов СБШ принимаем 15-18), м/ч.

Суточная производительность бурового станка:

м/сут м/сут

|

где  – число рабочих смен в сутках.

– число рабочих смен в сутках.

Годовая производительность бурового станка:

м/год м/год

|

где  – число рабочих дней в году.

– число рабочих дней в году.

Рабочий парк буровых станков:

ед. ед.

|

где  – годовой объем бурения, м/год.

– годовой объем бурения, м/год.

м/год м/год

|

где  – годовой объем скальных вскрышных пород, подлежащих бурению, м3/год;

– годовой объем скальных вскрышных пород, подлежащих бурению, м3/год;

– выход горной массы с 1 м скважины, м3.

– выход горной массы с 1 м скважины, м3.

|

где  – расстояние между рядами скважин, м.

– расстояние между рядами скважин, м.

– расстояние между скважинами в ряду, м;

– расстояние между скважинами в ряду, м;

- высота уступа, м.

- высота уступа, м.

Инвентарный парк буровых станков:

ед. ед.

|

где  – коэффициент резерва, принимаем 1,2¸1,25.

– коэффициент резерва, принимаем 1,2¸1,25.

Величина рабочего парка буровых станков может быть дробной, инвентарного парка – целой.

Дата добавления: 2019-02-22; просмотров: 4512; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, м

, м