Результаты после холодной прокатки без отжига

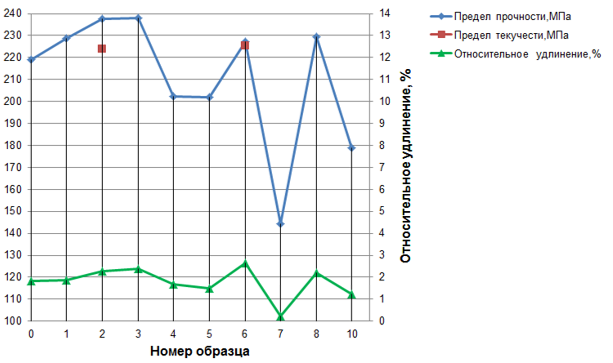

Результаты последующей холодной прокатки образцов без отжига приведены в табл. 13 и в виде графиков на рисунке 19.

Таблица 13 – Свойства образцов после последующей холодной прокатки

| № | *Толщина образца, мм | *Ширина образца, мм | Предел прочности, МПа | Предел текучести, МПа | Относит. удлинение, % | *Электрическая проводимость, МСм/м |

| 0 | 1,225 | 9,94 | 219,12 | – | 1,83 | 24,0 |

| 1 | 1,21 | 10,02 | 228,72 | – | 1,88 | 25,2 |

| 2 | 1,22 | 10,0 | 237,79 | 223,69 | 2,28 | 23,6 |

| 3 | 1,22 | 9,87 | 238,01 | 238,01 | 2,4 | 23,6 |

| 4 | 1,2 | 9,95 | 202,26 | 202,26 | 1,67 | 23,8 |

| 5 | 1,22 | 9,62 | 202,11 | – | 1,5 | 19,6 |

| 6 | 1,22 | 9,675 | 227,22 | 225,36 | 2,65 | 24,5 |

| 7 | 1,17 | 10,04 | 144,27 | – | 0,25 | 21,1 |

| 8 | 1,26 | 9,65 | 229,38 | – | 2,2 | 22,4 |

| 10 | 1,41 | 9,63 | 178,81 | – | 1,23 | 21,7 |

Рисунок 19 – Свойства после холодной прокатки без отжига

Также на рисунках 20 и 21 при показан анализ данных с помощью программы Statistica для предела прочности и относительного удлинения образцов после холодной прокатки без отжига.

Рисунок 20 – Анализ с помощью программы для предела прочности

Рисунок 21 – Анализ с помощью программы для относительного удлинения

Результаты после холодной прокатки с отжигом

|

|

|

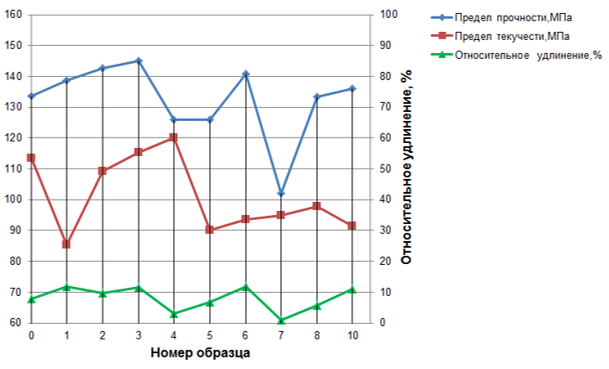

Результаты последующей холодной прокатки образцов с отжигом приведены в табл. 14 и в виде графиков на рисунке 22. Режим отжига Т=300°С (в печи Т=320°С), t=40 мин.

Таблица 14 – Свойства образцов после холодной прокатки с отжигом

| № | *Толщина образца, мм | *Ширина образца, мм | Предел прочности, МПа | Предел текучести, МПа | Относит. удлинение, % | *Электрическая проводимость, МСм/м |

| 0 | 1,21 | 10,025 | 133,76 | 113,6 | 7,9 | 23,0 |

| 1 | 1,225 | 10,015 | 138,65 | 85,27 | 11,8 | 25,6 |

| 2 | 1,23 | 9,98 | 142,6 | 109,16 | 9,57 | 22,5 |

| 3 | 1,22 | 10,0 | 145,16 | 115,41 | 11,5 | 23,6 |

| 4 | 1,205 | 9,97 | 125,9 | 120,19 | 3,087 | 23,0 |

| 5 | 1,24 | 9,72 | 126,05 | 90,0 | 6,9 | 22,3 |

| 6 | 1,225 | 9,71 | 140,82 | 93,65 | 11,7 | 23,5 |

| 7 | 1,15 | 9,48 | 102,09 | 94,98 | 1,04 | 21,8 |

| 8 | 1,24 | 9,68 | 133,29 | 97,71 | 5,7 | 23,6 |

| 10 | 1,25 | 9,63 | 136,07 | 91,38 | 10,97 | 23,3 |

Рисунок 22 – Свойства образцов после холодной прокатки с отжигом

Также на рисунках 23 и 24 при показан анализ данных с помощью программы Statistica для предела прочности и относительного удлинения образцов после холодной прокатки с отжигом.

|

|

|

Рисунок 23 – Анализ с помощью программы для предела прочности

Рисунок 24 – Анализ с помощью программы для относительного удлинения

ЗАКЛЮЧЕНИЕ

На примере лигатурного силумина с содержанием 17% Si экспериментально подтверждено, что дополнительные внешние воздействия на расплав в виде магнитно-импульсной обработки положительно сказывается на свойствах данного расплава. А именно что при обработке МИО с энергией разряда 0,5 кДж и количеством импульсов 10 было отмечено измельчение зерна первичного Si с 530 до 88 мкм что в 6 раз меньше по сравнению с контрольным образцом. Также прирост относительного удлинения образцов после последующей холодной прокатки с отжигом по сравнению с литым образцом после МИО увеличилось в 2,5 раза для образца, обработанного МИО с энергией разряда 0,5 кДж и количеством импульсов 4. Такое сочетание методов обработки дает возможность использовать этот материал в процессах ОМД.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Боровиков В.П. Программа Statistica для студентов и инженеров / В.П. Боровиков. – М.: Компьютер пресс, 2000. – 301 с.

|

|

|

2. Боровиков В.П. Statistica: искусство анализа данных на компьютере / В.П. Боровиков. – СПб.: Питер, 2001. – 656 с.

3. Боровиков В.П. Популярное введение в программу STATISTICA / В.П. Боровиков. – М.: Компьютер пресс, 1998. – 267 с.

4. Вуколов Э.А. Основы статистического анализа. Практикум по статистическим методам и исследованию операций с использованием пакетов STATISTICA и EXCEL: учебное пособие / Э.А. Вуколов. – М.: ФОРУМ: ИНФРА-М, 2004. – 464 с.

5. http://www.statsoft.ru/home/ textbook/default.htm. (дата обращения 24.06.18)

Дата добавления: 2019-03-09; просмотров: 122; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!