ВЫБОР И ОСНОВАНИЕ РАЦИОНАЛЬНОЙ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПРОЦЕССА И БАЗОВЫХ ВАРИАНТОВ ОСНОВНОГО ОБОРУДОВАНИЯ

Как уже отмечалось выше, производство мороженого ведут по единственной технологии с использованием различного оборудования и режимов. В данном расчётном задании рассматривается линия для производства мороженого пломбира в сливочно-кремовой глазури с использованием функциональных компонентов.

Мороженое относится к продуктам длительного хранения, поэтому необходимо повышать выживаемость молочнокислых пробиотических культур при производстве и хранении мороженого, а также в желудочно-кишечном тракте. Известно, что одним из путей повышения эффективности пробиотических продуктов является применение в их составе таких функциональных ингредиентов, как пребиотики.

Наиболее изученным и производимым пребиотиком в настоящее время в России является лактулоза, поэтому при составлении технологической схемы применим частичную замену сахарозы в рецептуре мороженого на пребиотик – лактулозу. В связи с этим изменим следующие этапы в классической технологии мороженого.

Замедленное развитие пробиотических культур обусловлено тем, что высокие концентрации сахарозы в стандартных рецептурах повышают осмотическое давление в смесях для мороженого. Поэтому было предложено поэтапное внесение сахарозы: на первом этапе вносить некоторую часть сахарозы, не снижающую интенсивность развития стартовых культур в процессе ферментации, а на втором – в ферментированную смесь вносить необходимое по рецептуре количество сахарозы в виде сиропа при перемешивании смеси мороженого.

|

|

|

Следующей важнейшей технологической операцией при производстве мороженого является процесс фризерования, в ходе которого происходит частичное замораживание смеси и насыщение её воздухом.

Это основная технологическая операция, приводящая к гибели значительного числа жизнеспособных клеток пробиотических культур при производстве мороженого. Полученные данные свидетельствуют о замедлении процесса ферментации смесей для мороженого до 11-12 ч и достижения титруемой кислотности 70-80ºТ при использовании инкапсулированной формы пробиотических бактерий по сравнению со свободными клетками (6-8 ч). Однако при фризеровании смесей с инкапсулированными клетками их количество оставалось практически на том же уровне, что и до фризерования. Поэтому было предложено вносить инкапсулированные формы культур преобиотки непосредственно после фризерования при формовании батончиков мороженого.

Мороженое, изготовленное из ферментированной смеси обладает меньшей скоростью таяния, чем продукт, выработанный из смеси, не подвергавшейся ферментации. Закономерность скорости таяния мороженого, изготовленного из смеси ферментированной свободными и инкапсулированными клетками, была аналогична.

|

|

|

ВЫБОР ТИПА И РАСЧЕТ КОЛИЧЕСТВА ОБОРУДОВАНИЯ

Определим ведущее оборудование. К нему обычно относится оборудование, на котором сырье становится готовым продуктом или полуфабрикатом с большой степенью готовности, или где выполняются основные технологические процессы. Учитывая технологию производства, в качестве ведущего при производстве пломбира в сливочно-кремовой глазури с пробиотическими добавками выбираем следующее оборудование. Это сливкосозревательная ванна марки ВГСМ, фильтр марки А1-ОШФ, гомогенизатор марки А1-ОГМ, пластинчатая пастеризационно-охладительная установка, пластинчатый теплообменник марки А1-00Я-1,2, резервуар для созревания смеси марки РМВЦ-6, фризер марки ОФИ, экструзионно- формовочный аппарат WN055, скороморозильный аппарат АПС-450, аппарат глазирования АГШ.

Описание ведущего оборудования

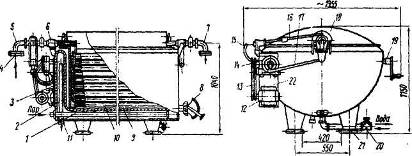

Сливкосозревательная ванна (рис. 3) имеет полуцилиндрическую форму, снаружи окружена рубашкой. Рубашка заполняется водой и подогревается паром через барботер 1. Давление пара 0,05 МПа. Переливная труба 2 поддерживает постоянный уровень воды в рубашке. Сливкосозревательная ванна имеет крышку 18, которая закрывается с помощью червячного механизма 15 ручного действия. Ванну устанавливают на фундамент с уклоном в сторону сливного крана 8.

|

|

|

Расположенная внутри ванны 9 мешалка 10 из труб одновременно является и теплообменником. Концы труб мешалки соединены с коллекторами, через которые подается и отводится теплоноситель или хладоноситель. Патрубки от подающего и отводящего коллекторов являются полуосями - цапфами, которые размещаются в самоустанавливающихся подшипниках 6. К качающимся в подшипниках цапфам присоединены изогнутые отводы с сальниковыми устройствами. Отводы фланцами 4 с другой стороны подсоединены к неподвижным магистралям, по которым подается и отводится тепло - или хладоноситель.

Рис. 3. Сливкосозревательная ванна ВСГМ

1 - трубчатый перфорированный барботер; 2 - переливная труба;

3 - корпус; 4 - фланец; 5 - отводы; 6 – п7одшипники; 7 - отводы;

8 - сливной кран; 9 - рабочая ванна; 10 - мешалка; 11 - спускной патрубок; 12 — электродвигатель; 13 - клин временная передача;

14 - редуктор; 15 - червячный механизм; 16 - тяга;

17 - кривошипно-шатунный механизм; 18 - крышка; 19 - рукоятка; 20 - патрубок для подачи воды; 21 - ножки; 22 - плита.

|

|

|

Мешалка совершает маятниковое движение, отклоняясь от вертикальной оси на 60-100°. Число качаний мешалки 12 в минуту. Качательные движения мешалке сообщает кривошипно-шатунный механизм 17, который приводится от электродвигателя 12 через клиноременную передачу и редуктор. Мощность электродвигателя 0,6 кВт. Угол качания мешалки регулируется специальным пальцем.

Техническая характеристика сливкосозревательных ванн приведена в табл. 3

Для уменьшения трудоемкости операций по внесению сухого и сгущенного сырья в смесительные ванны на ряде предприятий используются специальные устройства для подъема и опрокидывания бочек. Потребляемая такими устройствами мощность составляет всего 1 кВт, а продолжительность рабочего цикла не превышает 4 с. Для этой же цели используют тельферы, подъемно-разгрузочные устройства.

Таблица Техническая характеристика сливкосозревательных ванн

| Показатель | Сливкосозревательные ванны | |||

| ВСГМ-400 | ВСГМ-800 | ВСГМ-1200 | ВСГМ-2000 | |

| Рабочая емкость, л | 400 | 800 | 1200 | 2000 |

| Теплопередающая поверхность мешалки, м3 | 0,7 | 1,13 | 1,7 | 3,0 |

| Занимаемая площадь, м2 | 2,73 | 4,13 | 5,3 | 7,1 |

| Масса, кг | 350 | 440 | 630 | 804 |

Таблица Техническая характеристика сливкосозревательных ванн

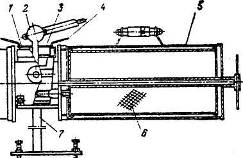

Фильтр А1-0ШФ (рис 5)состоит из двух взаимозаменяемых камер, работающих поочередно. По мере засорения одну камеру отключают на очистку, а в работу включают вторую. Камеры имеют форму цилиндра и расположены горизонтально по обе стороны распределительного устройства 1, укрепленного на опорной стойке 7. Каждая камера состоит из корпуса 5 и сетчатого фильтровального цилиндра 6. Распределительное устройство 1 включает в себя корпус и пробковый кран 2.

Смесь для фильтрования подается в верхнее отверстие распределительного устройства и переходит в корпус фильтровальной камеры. Обтекая сверху фильтровальный сетчатый цилиндр, смесь выходит из камеры и поступает в нижнюю часть распределительного устройства. Из нижнего патрубка распределительного устройства смесь направляется в трубопровод для дальнейшей обработки. Производительность фильтра меняется от 2500 до 4600 кг/ч в зависимости от вида смеси. Смесь подается под давлением 0,2-0,25 МПа. Занимаемая фильтром площадь 0,4 м2, масса его 62 кг.

Рис. 4 Фильтр А1-0ШФ для смесей мороженого

1 — распределительное устройство; 2 — пробковый кран; 3 — гайка;

4 - ключ; 5 - корпус фильтра с ручкой;

6 - фильтровальная сетка цилиндра; 7 - стойка.

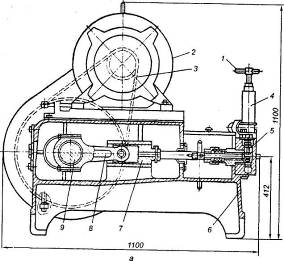

Гомогенизатор ОГБ-М горизонтального типа с одноступенчатой гомогенизирующей головкой состоит из станины 6, привода, кривошипно-шатунного механизма 8, блока 5, гомогенизирующей головки 4 и манометрического устройства 1.

Привод размещен в нижней части станины. От электродвигателя 2 через клиноременную передачу 3 приводится в движение кривошипно-шатунный механизм 8, который обеспечивает возвратно-поступательное движение плунжеров. Плунжеры (их 3) двигаются в трех камерном блоке 5, установленном на передней верхней части станины. В каждой камере имеются всасывающий и нагнетательный клапаны.

Гомогенизирующая головка (рис. 5, б) состоит из корпуса 3, гомогенизирующего клапана 2, седла клапана и распылителя 4. Манометрическое устройство 1 имеет корпус, в котором размещен манометр с трубкой, заполненной трансформаторным маслом.

Горячая смесь (60-80° С) фильтруется (фильтр располагается на всасывающей линии перед гомогенизатором) и поступает в гомогенизатор. При возвратном ходе плунжера смесь поднимает всасывающий клапан и проходит в рабочую камеру. Когда плунжер делает нагнетательный ход, смесь проталкивается и, поднимая нагнетательный клапан, проходит в нагнетательный коллектор плунжерного блока. Через отверстие в нагнетательном коллекторе смесь поступает в гомогенизирующую головку. Гомогенизация нагретой смеси осуществляется при прохождении ее через кольцевую щель между клапаном и седлом под большим давлением.

К основным факторам, обеспечивающим раздробление жировых шариков, относятся изменения давления и скорости потока смеси при прохождении его через гомогенизирующую головку.

Рис. 5 Гомогенизатор ОГБ-М

1 - рукоятка для регулирования давления; 2 - электродвигатель;

3 – клиноременная передача; 4 - гомогенизирующая головка;

5 - плунжерный блок; 6 - станина; 7 - ползун;

8 -кривошипно-шатунный механизм; 9 -коленчатый вал

Таблица 4.2 Техническая характеристика гомогенизатора типа ОГБ-М

| Показатель | Значение |

| Производительность, л/ч | 1200 |

| Рабочее давление, МПа | 12,5-17,5 |

| Диаметр плунжера, мм | 26,5 |

| Ход плунжера, мм | 52 |

| Частота вращения коленчатого вала, с-1 | 4,33 |

| Мощность электродвигателя, кВт | 10 |

| Занимаемая площадь, м2 | 0,77 |

| Масса, кг | 720 |

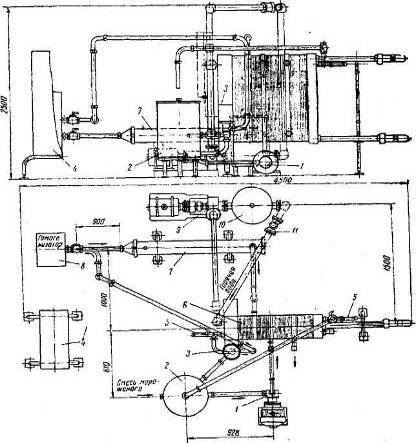

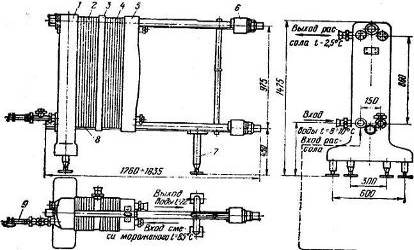

Автоматизированная пластинчатая пастеризационно-охладительная установка состоит из пластинчатого теплообменника 6, уравнительного бака 2 с поплавковым регулятором, насоса 1 для подачи смеси из уравнительного бака в секцию регенерации, бойлера 10 для горячей воды, инжектора 11 для нагрева воды паром, насоса 9 для подачи горячей воды из бойлера в секцию пастеризации, перепускного клапана 3, цилиндрического выдерживателя 7, пульта управления 4. Установка соединяется трубопроводами с необходимой арматурой и укомплектовывается электрогидравлическими регулирующими клапанами подачи пара и рассола. В схему установки входит гомогенизатор марки А1-ОГА-2.5, размещенный между секциями пастеризации и регенерации. Установка занимает площадь 13,5 м2.

Теплообменник 6 состоит из четырех секций: пастеризации, регенерации, охлаждения холодной водой и охлаждения рассолом. Теплопередающие пластины (тип П-2) продеты через верхнюю и нижнюю штанги и в каждой секции собраны в пакеты. На каждой пластине выбит порядковый номер. Пакет представляет собой группу пластин, создающих одинаковое направление движения жидкости. Секции отделяются одна от другой промежуточными плитами. По углам плит расположены штуцера для прохода жидкостей. По краям каждой пластины приклеена резиновая прокладка, чтобы плотно зажать пластины во всех секциях нажимной плитой с помощью винтовых устройств, расположенных на концах верхней и нижней штанг.

Уравнительный бак 2, через который смесь поступает в пластинчатый теплообменник 6, должен всегда быть заполнен смесью до определенного уровня. Для автоматического поддержания смеси на необходимом рабочем уровне уравнительный бак 2 оборудован поплавковым регулятором прямого действия.

Выдерживатель 7 представляет собой трубу большого диаметра, проходя через которую пастеризованная и гомогенизированная смесь теряет скорость и, таким образом, еще 20-50 с выдерживается при температуре пастеризации.

Рис. 6 Автоматизированная пластинчатая охладительная установка для смесей мороженого

мороженое технологический фасовка закаливание

1- ротационный насос; 2 - уравнительный бак;

3 - перепускной клапан; 4 - пульт управления;

5 - термометр сопротивления; 6 – пластинчатый теплообменник; 7 - цилиндрический выдерживатель;

8 - гомогенизатор (в комплект установки не входит);

9 - насос для горячей воды; 10 - бойлер; 11- инжектор.

Перепускной клапан 3 служит для автоматического возврата недопастеризованной смеси в бак 2.

Перед пуском прижимают к стойке пластины в пластинчатом теплообменнике. Затем присоединяют трубопроводы для смеси, воды, пара, рассола. Установку промывают и стерилизуют.

Таблица 4.3 Технические характеристики пастеризационно-охладительных установок для смесей мороженого

| Показатели | Пастеризационно-охладительные установки производительностью, кг/ч: | |

| 1200 | 2500 | |

| Производительность, кг/ч | 1200 | 2500 |

| Давление,МПа пара рассола | 0,05-0,25 0,05 0,25 | 0,2-0,25 0,2-0,25 |

| Расход, м3/ч: горячей воды холодной воды рассола | 6 4 6 | 10 8 8 |

| Расход пара, кг/ч | 30 | 60 |

| Общая поверхность теплообмена, м2 | 14,4 | 28 |

| Установленная мощность, кВт | 3,5 | 5,5 |

| Масса, кг | 1520 | 1725 |

В настоящее время завод «Воронежпродмаш» предлагает пастеризационно-охладителные установки для смеси мороженого марки ООЛ. Для данной линии подойдет установка марки ООЛ-3 со следующими техническими характеристиками (табл. 4.4)

Таблица 4.4 Технические характеристики пастеризационно-охладительных установок для смесей мороженого марки ООЛ-3

| Показатель | Значение |

| Производительность, л/ч | 3000 |

| Температура молока, поступающего в аппарат, °С | 25 |

| Температура охлаждения | 2-6 |

| Хладоноситель - вода ледяная | 0-1 |

| Диаметр трубопроводов для подвода и отвода продукта и ледяной воды, мм | 35 |

| Габаритные размеры, мм, не более: длина ширина высота | 580 320 1020 |

| Масса, кг | 200 |

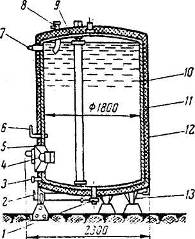

Автоматизированный пластинчатый охладитель марки А1-ООЯ-1,2 предназначен для быстрого охлаждения смеси в закрытом потоке тонким слоем.

Охладитель устроен следующим образом. Две горизонтальные штанги с винтовыми зажимными механизмами 6 совместно с главной 1 и поддерживающей стойкой 7 образуют станину. Теплообменные пластины, разделительная 3 и нажимная 5 плиты продеваются штангами и плотно прижимаются к главной стойке зажимными устройствами 6. Охладитель имеет две секции: секцию охлаждения артезианской водой 4 и секцию охлаждения холодным рассолом 2. Он снабжен средствами автоматизации для поддержания и регулирования температуры смеси на выходе.

Рис. 7 Пластинчатый охладитель А1-00Я-2.5

1 - главная стойка; 2 - секция рассольного охлаждения;

3 - разделительная плита; 4 - секция водяного охлаждения;

5 - нажимная плита; 6 - зажимные устройства; 7 - поддерживающая стойка; 8 - пластина теплообменная; 9 -термометр сопротивления.

Пластины 8 (тип П-2) рифленые, штампованные из нержавеющей стали марки Х18Н10Т. Поверхность теплообмена одной пластины 0,2 м2. К пластинам приклеены резиновые прокладки, чтобы их можно было герметично прижать друг к другу и создать своеобразный поток жидкости. Общее количество пластин в аппарате 72 шт.

В комплект установки для охлаждения смеси кроме пластинчатого охладителя входят также уравнительный бак с поплавковым регулятором уровня смеси, насос для подачи смеси из бака в аппарат и пульт управления.

Таблица 4.5 Техническая характеристика пластинчатого охладителя А1-00В-2.5

| Показатели | Значения |

| Производительность, кг/ч | 2500 |

| Температура смеси мороженого,°С: поступающей в аппарат | 50 |

| Температура рассола, °С: | -5...-7 |

| Установленная мощность, кВт | 2,2 |

| Занимаемая площадь, м2 | 1,7 |

| Масса, кг | 850 |

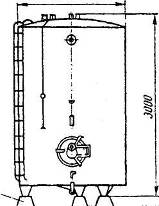

Вертикальный резервуар РМВЦ-6 устанавливается на трех опорах 13. Корпус имеет цилиндрическую форму. В нижней части корпуса расположен люк 5 для внутреннего осмотра и мойки, который закрывается шарнирно укрепленной крышкой. Сквозь крышку люка проходит консольный вал лопастной мешалки. Электродвигатель и редуктор мешалки крепятся к крышке люка. Ниже люка расположен краник 3 для взятия проб. Выше люка вмонтирована оправа для термометра 6. В верхней части корпуса находятся светильник 7 с контрольной лампой и смотровое окно. Верхнее и нижнее днища у резервуара сферические. С внешней стороны резервуар покрыт изоляцией 11 из древесноволокнистых плит или пенопласта и металлическим кожухом 12.

Смесь подводится к патрубку 8, расположенному в верхнем днище, и заливается в резервуар через пеногасящую трубу. В центре нижнего днища находится сливной кран 1, который снабжен приспособлением 2 для его открывания на расстоянии. Количество смеси в резервуаре измеряют уровнемером поплавкового типа с сигнализатором максимального уровня. Всплывая, поплавок 9 воздействует на микропереключатель, в результате срабатывает сигнальная лампа. Техническая характеристика резервуаров для молока приведена в табл. 4.5.

Рис. 7 Резервуар РМВЦ-6 для хранения молока

1 - сливной кран; 2 - приспособление для открывания сливного крана; 3 - кран для отбора проб; 4 - привод мешалки; 5 - люк;

6 - оправа термометра; 7 - светильник; 8 - приемный патрубок;

9 - поплавок указателя уровня; 10 - корпус резервуара;

11 - изоляция; 12 - кожух; 13 - опоры резервуара; 14 - фундамент.

Таблица 4.6 Технические характеристики резервуара РМВЦ-6

| Показатели | Значение |

| Рабочая вместимость, л | 6000 |

| Толщина термоизоляции, мм | 37,5 |

| Коэффициент теплопередачи, Вт/м2 • °С | 1,45 |

| Частота вращения мешалки, с-1 | 5,6 |

| Мощность электродвигателя мешалки, кВт | 0,27 |

| Расчетное повышение температуры продукта при хранении за 12 ч, °С | 1 |

| Занимаемая площадь, м2 | 4,37 |

| Масса, кг | 1050 |

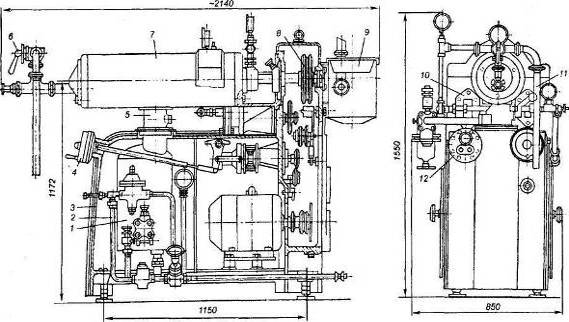

Фризер ОФИ (рис7) состоит из станины, замораживающего цилиндра с мешалкой и ножами, насосов, расходного бачка для смеси с поплавковым клапаном, привода. Предназначен для выработки мороженого различных видов на молочной основе, в том числе с наполнителями (в виде порошка, пюре, сиропов), а также плодово-ягодного.

На станине 3 горизонтально расположен замораживающий цилиндр 7. Наружная поверхность рубашки цилиндра покрыта изоляцией и стальным кожухом. Спереди цилиндр закрывается крышкой, имеющей выходной патрубок для мороженого с трехходовым краном 6. В выходном патрубке расположен клапан противодавления, которым можно регулировать давление продукта в цилиндре.

Мешалка цилиндра состоит из наружного корпуса с окнами, внутренней лопасти, взбивателя и двух ножей. Взбиватель представляет собой кольца, соединенные четырьмя стержнями. Цапфа взбивателя вставляется в переднюю крышку цилиндра и таким образом обеспечивает взбивателю неподвижность. Ножи надеваются на шпильки. Корпус мешалки своей шейкой соединяется с приводным валом предохранительной латунной шпилькой. Шейка вала мешалки у выхода из задней крышки цилиндра уплотняется сальником.

Шестеренные продуктовые насосы 10 состоят из корпуса, двух крышек (передней и задней), двух шестерен. Вал ведущей шестерни уплотняется сальником из чашки и кольца. Внутри чашки заложена резиновая кольцевая прокладка, упирающаяся в пружину. Расходный бачок 9 крепится на кронштейне к стенке картера. Воздушная прослойка между стенками расходного бачка выполняет роль тепловой изоляции, уменьшающей нагрев смеси мороженого. Бачок снабжен поплавковым клапаном автоматического действия, через который поступает смесь и регулируется ее уровень. Внизу расположен кран для забора смеси. В бачке находится сетка для процеживания смеси.

Во внутренней полости станины расположены электродвигатель - привод мешалки и насосов фризера, системы передач и механизм вариатора.

Рис. 8. Фризер марки ОФИ

1 – аккумулятор жидкого аммиака; 2 – трубопровод жидкого аммиака; 3 - станина; 4 – регулирующий маховик вариатор;

5 – трехходовой аммиачный запорный кран; 6 – трехходовой кран выпуска мороженого; 7 – цилиндр ; 8 – двухрядная звездочка для привода мешалки; 9 – расходный бачок для смеси; 10 – продуктовые насосы; 11 – насадка для выпуска мороженого; 12 – пульт управления.

Холодильная система фризера ОФИ - аммиачная, циркуляционная. Под цилиндром 7 расположен аммиачный аккумулятор 1. Он представляет собой сосуд, в котором всегда содержится запас жидкого аммиака. В днище аккумулятора расположен инжектор. Жидкий аммиак под давлением конденсации (0,8-1,0 МПа) проходит фильтр и, разветвляясь, поступает к инжектору и к аккумулятору. Жидкий аммиак, выйдя из узкого сопла инжектора в виде струи, попадает в аккумулятор, при этом давление его снижается до давления испарения, а скорость резко возрастает. Приобретая большую скорость, эта струя захватывает жидкость из аккумулятора и поднимает ее по подающей трубе вверх во внутреннюю полость рубашки цилиндра.

Омывая стенки цилиндра, жидкий аммиак кипит за счет тепла смеси и мороженого, находящихся в цилиндре. Пары аммиака направляются во всасывающую магистраль через регулятор давления испарения аммиака.

Пуск фризера производят в определенной последовательности. Открывают запорные вентили на всасывающей линии аммиака, затем на жидкостной. Открывают запорные жидкостные вентили перед фризером и заполняют аккумулятор аммиаком до половины. Заполняют смесью расходный бачок. Немного приоткрывают регулятор давления испарения, для чего отпускают пружины, вывернув нажимной винт за маховичок. Открывают доступ смеси к продуктовым насосам. Включают электродвигатель, при этом ручку вариатора поворачивают в положение наименьшей скорости. Как только из цилиндра фризера пойдет смесь, открывают подачу аммиака к инжектору, переключают в рабочее положение трехходовой аммиачный запорный кран (повертывают рукоятку так, чтобы риска на штоке крана расположилась вертикально). При этом начинается питание аммиаком рубашки цилиндра.

Затем производят необходимую регулировку фризера, и, как только будет выходить мороженое требуемого качества, трехходовой выпускной кран переключается на подачу мороженого в насадку для расфасовки.

Смесь для мороженого подается в расходный бачок фризера самотеком или насосом через поплавковый клапан. Из расходного бачка ее забирает насос первой ступени и подает к насосу второй ступени. Насос второй ступени имеет большую производительность, работает с недогрузкой, поэтому подсасывает воздух через специальный воздушный клапан. Насыщенная воздухом смесь непрерывно подается под давлением насоса второй ступени в рабочий цилиндр, и под действием этого давления выдается готовое мороженое.

Корпус мешалки цилиндра, внутренняя лопасть ее и ножи вращаются в одном направлении, а взбиватель неподвижен. При вращении мешалки лопасть отбрасывает продукт на стержни взбивателя, ножи прижимаются к стенкам цилиндра и непрерывно срезают с них тонкий слой намерзающего мороженого. При выходе мороженого из цилиндра давление падает, и воздушные пузырьки расширяются, увеличивая взбитость мороженого.

Мороженое из цилиндра вытесняется сплошной струей насосом второй ступени. Оно идет по выходному патрубку через открытый трехходовой продуктовый кран, преодолевая сопротивление пружины клапана противодавления.

Остановку и выключение фризера производят в следующем порядке. Прекращают подачу смеси в расходный бачок и переключают трехходовой запорный аммиачный кран в нерабочее положение. Затем закрывают запорные вентили на инжекторной линии перед поплавковым регулятором уровня.

Как только из фризера пойдет жидкая смесь, устанавливают вариатор в средне положение и выключают электродвигатель. Закрывают главный жидкостный вентиль у фризера. После остановки фризер разбирают и моют.

Таблица 4.7 Технические характеристики фризера ОФИ

| Показатели | Значение | |

| Производительность, кг/ч | 250-400 | |

| Емкость расходного бачка для смеси, л | 25 | |

| Размеры цилиндра, мм | длина | 945 105 |

| Внутренний диаметр | ||

| Поверхность охлаждения цилиндра, м2 | 0,25 | |

| Давление фризерования смеси, МПа | До 0,5 | |

| Температура кипения аммиака или температура рассола | -30..-37 | |

| Занимаемая площадь, м2 | 1,82 | |

| Масса, кг | 1350 | |

Экструзионно-формовочный автомат фирмы «RHEON» модель Cornucopia® KN135 способен работать с разнообразными видами пищевых материалов, начиная от кондитерских масс и заканчивая мясными и рыбными фаршами. Cornucopia® KN135 снабжен новым запатентованным видом диафрагмы, благодаря которой можно получать продукцию высшего качества. Автомат производит изделия массой от 10 грамм до 150 грамм. Также возможно использование разнообразных дополнительных опций, таких как «Устройство для внедрения цельной начинки».

Размер изделия  (10 ~ 150 г)

(10 ~ 150 г)

Соотношение начинки и оболочки  (1:0 ~ 0:1)

(1:0 ~ 0:1)

Длина изделия

Рис. 4.8. Способы формования автоматом фирмы Rheon

Рис. 9. Экструзионно-формовочный автомат Rheon Cornucopia® KN135

Процесс формования изделия происходит следующем образом: продукт загружаются в специальные бункера. Далее происходит постепенное нагнетание ингредиента в формовочный узел автомата, где осуществляется точная дозировка изделия. Затем, экструзия отсаживается с помощью диафрагмы. При использовании начинки диафрагма не обрезает, а завальцовывает изделие и начинка равномерно распределяется внутри.

Таблица 4.8 Технические характеристики экструзионно-формовочный автомата Rheon Cornucopia® KN135

| Показатели | Значение |

| Масса заготовки сферической, круглой или цилиндрической формы, г/шт | 10-150 |

| Количество изделий (максимум), шт/мин | 100 |

| Масса одной заготовки форма брикет | ограничений нет |

| Производительность (при непрерывной экструзии), кг/ч | 180 |

| Мощность, кВт | 1,09 |

| Загрузочная емкость, л | 15 |

Экструзионно-формовочный автомат Rheon WN055 (рис. 10) легкий в обращении, возможна легкая переналадка с сорта на сорт. Имеет точное дозирование компонентов (машина имеет блок памяти до 100 рецептур, достаточно ввести лишь код изделия), точное соотношение начинки и оболочки, которое может меняться в зависимости от выбранной рецептуры. Возможен выпуск изделий, как с начинкой, так и без начинки, размер изделий легко регулируется в широком диапазоне. Машина работает без шума и моется обычной проточной водой. Возможно использование начинок разной консистенции и дисперсности.

В качестве начинки подходят следующие ингредиенты: повидло, варенье, фруктово-ягодная масса; ореховая масса с твердыми частицами; нуга; массы шоколадные, конфетные и маковые; вареное сгущенное молоко; рыбные, мясные, сырные, овощные и многое другое.

При базовой комплектации насадок автомат выпускает изделия: сферической и цилиндрической формы, а также непрерывную экструзию (форма рулет). Для расширения ассортимента можно использовать дополнительные опции.

Экструзионно-формовочный автомат «Rheon WN055» выпускает продукцию в два ряда. По своим возможностям автомат соответствует работе двух однорядных формовщиков «Cornucopia™ KN135».

Рис. 10. Экструзионно-формовочный автомат Rheon WN055

Преимущества автомата в его компактности, наличии модернизированного и более расширенного пульта управления. Автомат имеет больше контролирующих компонентов, в следствие чего продукция, произведенная на этом оборудовании, безупречной формы и высшего качества.

Пульт управления автомата включает в себя монитор «Touch Screen». Нажатием на экран, Вы можете переходить от одной программы к другой, от одной функции к другой. Несомненно, вы будете получать невероятное удовольствие, работая на этом сверхлегком в управлении и послушном автомате.

Таблица 4.9 Технические характеристики экструзионно-формовочный автомата Rheon WN 055

| Показатели | Значение |

| Длина, мм | 1735 |

| Ширина, мм | 980 |

| Высота, мм | 1523 |

| Вес, кг | 750 |

| Мощность, кВт | 4,3 |

| Вместимость бункеров, л | 40 |

| Вес изделия, г | От 20 до 120 |

| Количество изделий, максимальное, шт/ч | 200 |

| Длина изделия, максимальная, мм | 500 |

| Производительность, максимальная, кг/ч | 360 |

Ленточный скороморозильный аппарат АПС-450 (рис.11) предназначен для замораживания мелкоштучных продуктов питания, например ягод, фруктов, пельменей, блинчиков, мясных продуктов, мороженого и т.д. Продукт поступает в аппарат и перемещается в нем с помощью конвейерных лент. Скорость движения лент регулируется плавно и в широком диапазоне. Ленты выполнены из тканеполимерных или резинотканных материалов, допущенных для контакта с пищевыми продуктами. Замороженный продукт через приемный бункер выводится для подачи на расфасовку.

Рис. 11. Ленточный скороморозильный аппарат АПС-450

Продукт, находясь на ленточном конвейере, обдувается потоками холодного воздуха под высоким давлением, направленными на его верхнюю и нижнюю поверхности, благодаря чему происходит быстрое замораживание с минимальными повреждениями структуры продукта и минимальной усушкой в среднем 0,4%.

Транспортные системы могут иметь различное конструктивное исполнение: сетчатый (прямолинейный или спиральный) или ленточный конвейер из нержавеющей стали, люлечный или пространственный конвейер. Туннели удобны для встраивания в технологическую линию (подготовка, технологическая обработка, фасовка, замораживание, упаковка) и характеризуются постоянной производительностью, измеряемой в килограммах замороженной продукции в час. Конструкция туннеля, как правило, оптимизирована под определенный вид (размер) продукта и переход на другой продукт приводит к потере производительности.

Теплоизоляция аппаратов выполнена из "сэндвич" панелей с применением ППУ и окрашенной оцинкованной стали. Металлоконструкции изготовлены из нержавеющей стали.

Таблица 4.10 Технические характеристики ленточного скороморозильного аппарата АПС-450

| Показатели | Значение |

| Производительность замораживания при температуре продукта (от tнач=+15°C до tкон=-18°C), кг/час | 450 |

| Температура воздуха в камере аппарата, °С | -30±2 |

| Время заморозки от tнач= +15°C до tкон=-18°C, мин | 25..35 |

| Хладагент | R-22 |

| Электропитание, В, Гц | 380, 50 |

| Габаритные размеры: длина, мм ширина, мм высота, мм | 5000 2300 2710 |

| Тип агрегата | АКК-50В |

| Установленная мощность, кВт аппарата оттайки агрегата | 4,7 40 64,7 |

Агрегат глазирования предназначена для равномерного полного покрытия глазурью изделий в процессе их непрерывного транспортирования.

Корпус АГШ выполнен из окрашенного металла или нержавеющей стали (материал выбирает заказчик). В корпусе установлена темперирующая емкость с встроенным насосом для подачи шоколадной глазури. Над темперирующей емкостью установлен сетчатый транспортер, состоящий из двух частей: приемной - для приема продукции, и рабочей - для глазирования или декорирования продукции. Внутри транспортера установлен нижний разливочный блок, используемый для глазирования нижней части продукции. Над транспортером установлена термокамера, в которой находится рабочая зона. Внутри, над рабочим транспортером, расположен верхний разливочный блок, используемый для нанесения на изделие равномерного слоя шоколадной глазури по всей ширине транспортерной сетки. Также в рабочей зоне установлено сопло для сдува излишков глазури.

Таблица 4.11 Технические характеристики агрегатов глазирования АГШ

| Показатели | Значение | ||

| АГШ 400 | АГШ 600 | АГШ 800 | |

| Производительность, кг/ч | 150 | 270 | 400 |

| Рабочая ширина сетки, мм | 400 | 620 | 800 |

| Скорость движения сетки, м/мин | 0,5-4,5 | 0,5-4,5 | 0,5-4,5 |

| Производительность по глазури, толщиной 1,5-2,0 мм, м2/мин | 0,21-1,50 | 0,33-2,38 | 0,45-3,25 |

| Объем загрузочной термоемкости, м3 | 0,05 | 0,12 | 0,18 |

| Объем воды в терморубашке, м3 | 0,065 | 0,097 | 0,13 |

| Максимальная высота изделия, мм | 100 | 100 | 100 |

| Напряжение (3-х фазное с изолированной нейтралью),В | 380 | 380 | 380 |

| Установленная мощность, кВт | 3,5 | 6,3 | 6,3 |

| Дина, мм Ширина, мм высота, мм | 1160 920 1700 | 1160 1140 1700 | 1160 1340 1700 |

| Масса АГШ, не более, кг | 300 | 400 | 500 |

На панели управления, установленной в верхней части АГШ, расположен измеритель-регулятор, контролирующий температуру шоколадной глазури и воды.

Инверторы OMRON регулируют скорость движения транспортера, насоса подачи глазури и мощность воздушного потока для сдува излишков глазури.

Горизонтальная упаковочная машина «Линепак ФА» (рис. 13) предназначена для упаковки штучных изделий в трех шовные пакеты Flow-Pack. Упаковочная машина может использоваться для работы с молочными продуктами (брикеты творожной массы, предварительно упакованные в пергамент, творог, мороженое) в условиях повышенной влажности и входить в состав линии глазированных сырков.

Специально для работы в условиях повышенной влажности линия выполнена из нержавеющей стали. С целью автоматизации процесса производства линия укомплектована системой автоматической укладки продукции (шаговые транспортеры), которая обеспечивает непрерывную подачу продукта с производственной линии на упаковочный автомат. Возможно как правостороннее, так и левостороннее исполнение, а также двустороннее. Линия оснащена термопринтерным датером, узлом размотки пленки с двумя рулонодержателями и устройством центрирования рулонов пленки.

Используемый упаковочный материал: двуосноориентированный полипропилен с одним или двумя термосвариваемыми слоями, комбинированные материалы на основе полипропилена.

Стандартная комплектация упаковочной машины: подающий горизонтальный цепной транспортер; упаковочный модуль с универсальным формирователем пакета; механизм работы по фотометке; механизм размотки и центрирования рулона; датер в поперечном шве (методом тиснения); отводящий ленточный транспортер; счетчик циклов; датчики безопасности; двухпозиционные сварочные губки; два рулонодержателя.

Рис. 13. Горизонтальная упаковочная машина «Линепак ФА»

Таблица 4.12 Техническая характеристика упаковочной машины

| Показатели | Значение |

| Размер стандартных упаковываемых предметов, мм: Длина Ширина Высота | 50...170 15...160 10...70 |

| Напряжение питания, В, Гц | 220, 50 |

| Потребляемая мощность, кВт | 3,5 |

| Производительность кинематическая, шт/мин, (стандартные изделия): | 120 |

| Толщина пленки, мкм | 20-35 |

| Диаметр рулона (max), мм | 350 |

| Ширина рулона, мм | 500 |

| Вес рулона не более, кг | |

| Габаритные размеры упаковочной машины, мм: Длина Ширина Высота | 3700 1000 1750 |

| Масса упаковочной машины, кг | 450 |

Потребление ТЭР

Потребление ТЭР в зависимости от технологической операции можно представить следующей талбицей:

Таблица . Потребление ТЭР

| Вид потребляемых ТЭР | |||||

| Технологический процесс | Электрическая энергия W, кВтч | Тепло, пар Qп, тыс Гкал | Тепло, отопление Qот, тыс. Гкал | Вода Gв, тыс.м3 | Воздух Vв, млн.м3 |

| Приемка сырья | 328 | 2.4 | 0.33 | 7.67 | 11.54 |

| Подготовка сырья | 495 | 2.49 | 0.45 | 4.38 | 14.49 |

| Фильтрование смесей | 650 | 2.6 | 0.35 | 3.9 | 13.8 |

| Пастеризация смесей | 550 | 2.5 | 0.27 | 3.4 | 14.1 |

| Гомогенизация смесей | 350 | 2.5 | 0.35 | 5.1 | 12.3 |

| Охлаждение смесей | 656 | 2.3 | 0.37 | 3.5 | 12.9 |

| Созревание смесей | 467 | 2.98 | 0.45 | 3.765 | 13.24 |

| Фризерование смесей | 705 | 2.7 | 0.36 | 4.4 | 12.8 |

| Фасование мороженого | 667 | 2.34 | 0.97 | 4.45 | 13.5 |

| Закаливание мороженого | 556 | 2.3 | 0.38 | 3.3 | 12.3 |

| Упаковывание мороженого | 400 | 2.6 | 0.35 | 5.3 | 13.2 |

| Хранение мороженого | 356 | 2.8 | 0.4 | 6.6 | 12.3 |

Нормы потребления тэр

Определение потребности в ресурсах и источников ее покрытия является центральным этапом планирования материально-технического снабжения производственного предприятия.

Ориентировочные удельные нормы потребления ТЭР на предприятии приведены в таблице 2:

Таблица 2. Удельные нормы потребления ТЭР на предприятии

| Вид потребляемых ТЭР | Электрическая энергия W, кВтч | Тепло, пар Qп, Гкал | Тепло, отопление Qот, Гкал/год | Вода Gв, м3 | Воздух Vв, куб.м/ч |

| Удельный расход ТЭР на 1 т продукции | 550 | 47 | 119 | 16-25 | 125-160 (для удаления 1 кг избыточной влаги из помещения) |

| Среднее значение продолжительности использования максимума нагрузки час/год | 4700 | 5900 | 8525 | 5503 | 6395 |

ГЛАВА 2. ОСНОВНЫЕ ТРЕБОВАНИЯ В СИСТЕМЕ ЭНЕРГОМЕНЕДЖМЕНТ

2.1ВНЕШНИЕ И ВНУТРЕННИЕ ФАКТОРЫ ВЛИЯНИЯ ПО ПОТРЕБЛЕНИЮ ТЭР

На производстве используется две технологические линии производственного оборудования. Режим работы производства – периодический, предприятие работает 5 дней в неделю одной сменой по 8 часов.

Факторы, влияющие на потребление ТЭР предприятием, представлены в таблице 3. Их можно разделить на внешние и внутренние.

Таблица 3. Факторы, влияющие на потребление ТЭР предприятием

| Внешние | Внутренние |

| · сезонность; · себестоимость ед. продукции; · изменение стоимости ТЭР (изменение тарифов); · объем реализованной продукции. | · объем выпускаемой продукции; · число рабочих смен; · количество используемого оборудования; · объем реализованной продукции; · себестоимость ед. продукции. |

2.2. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ЭНЕРГЕТИЧЕСКОЙ ПОЛИТИКИ ПРЕДПРИЯТИЯ

Согласно своей энергетической политике предприятие обязуется:

· постоянно снижать объемы потребления энергоресурсов;

· соблюдать все применимые требования законодательных, нормативно-правовых актов и нормативно-технических документов;

· предотвращать негативное воздействие на окружающую среду за счет закупки и использования наиболее безопасного для окружающей среды оборудования, материалов и услуг;

· содействовать осуществлению закупок и использованию энергетически эффективной продукции, материалов и услуг, и разработке проектов, направленных на улучшение энергетических результатов;

· постоянно повышать компетентность и степень вовлечения персонала в энергосбережение;

· документировать и доводить до персонала на всех уровнях организации энергетическую политику.

2.3. СОСТАВ И СТРУКТУРА ЭНЕРГОМЕНЕДЖМЕНТА ПОДРАЗДЕЛЕНИЯ. ЗОНА ОТВЕТСТВЕННОСТИ

Численность рабочих

Определение численности рабочих проводится с учетом проектируемой технологии, аппаратурного оформления, режима работы производства.

Режим работы будущего производства – периодический, предприятие работает 5 дней в неделю одной сменой по 8 часов.

Принятое количество рабочих на каждом этапе технологического процесса сведем в таблицу 4.

Таблица 4. Количество рабочих на основных этапах производственного цикла

| Технологическая стадия производства | Численность рабочих |

| Основное производство: | |

| Приемка сырья | 2 |

| Подготовка сырья | 1 |

| Фильтрование смесей | 2 |

| Пастеризация смесей | 2 |

| Гомогенизация смесей | 2 |

| Охлаждение смесей | 2 |

| Созревание смесей | 2 |

| Фризерование смесей | 2 |

| Фасование мороженого | 3 |

| Закаливание мороженого | 1 |

| Вспомогательное оборудование | |

| Упаковывание мороженого | 2 |

| Хранение мороженого | 1 |

| Итого по предприятию: | 22 |

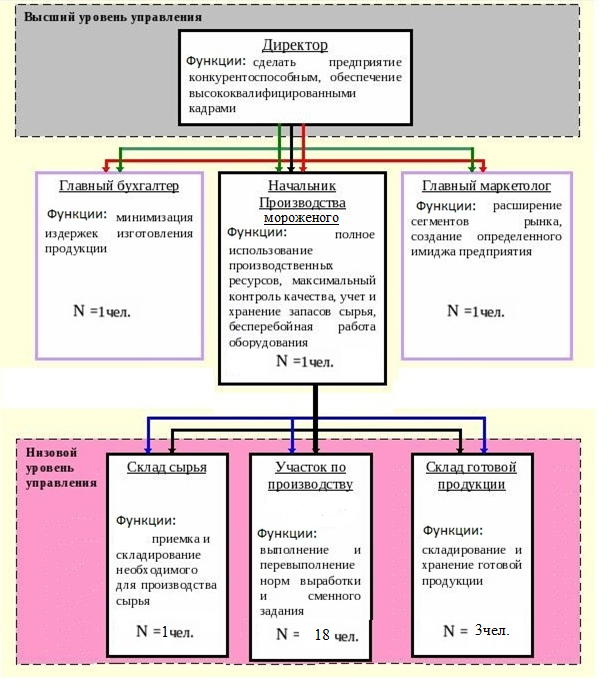

Составим структуру персонала с учетом числа рабочих на основном и вспомогательном производствах

Рис. 14. Структура и основные функции персонала

2.4. ПЛАН ПОДГОТОВКИ ПЕРСОНАЛА В ОБЛАСТИ ЭНЕРГОСБЕРЕЖЕНИЯ

1. Создание на временной или постоянной основе коллектива, состоящего из специалистов самого предприятия и приглашенных из сторонних организаций высококвалифицированных специалистов, обеспечивающих методическое и аналитическое руководство программы по энергосбережению (управление рабочими группами возлагается на главного инженера или технического директора).

2. Обеспечение нормативно-правового основания подготовки и повышения квалификации специалистов предприятий.

3. Выделение в контексте энергосберегающей работы, проводимой на предприятии, в рамках структуры управления энергохозяйством предприятия следующих групп сотрудников: рабочие, обслуживающие и ремонтирующие оборудование; оперативный и оперативно-ремонтный персонал, диспетчеры; управленческий персонал (ПТО, ПЭО и т. д.)и специалисты; руководители структурных подразделений (нач. цеха); руководитель предприятия.

4. Выделение группы узкопрофильных специалистов (электроэнергетика, теплоэнергетика, автоматизация, хозяйственное обеспечение, планирование и отчетность, руководство) с учетом формирования групп по энергосбережению в рамках функционально-матричной структуры управления энергохозяйством.

5. Проведение инструктажа по безопасности труда, обучения (стажировки), проверки знаний (первичная, периодические), пожарно-технического минимума, дублирования, спец. подготовки, тренировок противоаварийных и противопожарных, повышения квалификации.

2.5. ВЫБОР ПОКАЗАТЕЛЕЙ И КРИТЕРИЕВ ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ

Критерии оценки энергопотребления предприятием:

· расход тепловой энергии на системы отопления и вентиляции. Данный критерий оценивает снижение базового удельного расхода тепловой энергии на систему отопления.

· расход тепловой энергии на систему горячего водоснабжения. Оценивается снижение базового удельного расхода тепловой энергии на систему горячего водоснабжения здания;

· расход электроэнергии, оценивается по критериям: снижение базового удельного расхода электроэнергии на освещение здания; снижение базового удельного расхода электроэнергии на системы инженерного обеспечения здания; снижение базового удельного расхода электроэнергии на систему кондиционирования;

· удельный суммарный расход первичной энергии на системы инженерного обеспечения здания, оценивается как снижение базовой удельной эксплуатационной энергоемкости здания.

Показатели энергоэффективности предприятия:

- основные показатели:

· удельный расход электроэнергии Эу — отношение затрачиваемой оборудованием электроэнергии к объему продукции, произведенной за это же время при определенных условиях.

· Для сравнения Эу в новой и базовой моделях оборудования определяют относительный удельный расход электроэнергии (коэффициент изменения удельного расхода) Эу. отн.

- дополнительные показатели:

· КПД оборудования по электроэнергии (цикловой) ηэ.ц, равен отношению расхода электроэнергии на рабочий процесс к полному расходу электроэнергии оборудованием за весь цикл.

· Коэффициент использования оборудования по электроэнергии (цикловой) Кwц, равен отношению фактического расхода электроэнергии оборудованием к номинальному расходу (произведению суммарной номинальной мощности всех установленных на оборудовании электродвигателей на время рабочего цикла).

· Коэффициент использования оборудования по мощности (цикловой) Крц, равен отношению средней (взвешенной) потребляемой за цикл работы мощности к суммарной номинальной мощности всех установленных на оборудовании электродвигателей.

2.6. ТИПОВОЙ ПЛАН РЕАЛИЗАЦИИ СЭнМ НА ДАННОМ ПРЕДПРИЯТИИ

Основные мероприятия по проведению системного энергоменеджмента на предприятии по производству мороженого

участие в составлении карты потребления энергии на предприятии;

– сбор данных по потреблению топливно-энергетических ресурсов (электроэнергии, тепла, воды, воздуха) с использованием счетчиков и контрольно-измерительной аппаратуры;

- систематизация полученных данных и визуализация (в виде графиков, схем, диаграмм) потребления ТЭР по месяцам, неделям, дням;

- составление плана мероприятий по выравниванию потребления электроэнергии и тепла по часам, дням, неделям, месяцам;

– составление плана установки дополнительных счетчиков и контрольно-измерительной аппаратуры;

– сбор данных по потокам сырья топливно энергетических ресурсов (электроэнергии, тепла, воды, воздуха) и готовой продукции (мороженое );

– расчет ключевых данных по повышению эффективности использования энергии – в целом и по отдельным производствам;

– определение, локализация и внедрение мер по экономии энергии, не требующих инвестиций или с минимальными инвестициями:

· изменение режима работы оборудования и перенесение наиболее энергоемких операций на время с более низкой стоимостью мощности и электроэнергии (ночные часы (потребляемая мощность энергооборудования мощность не замеряется); дни, когда не происходит замер потребляемой мощности; летние месяцы («работа на склад»);

· утверждение предельных лимитов потребления ТЭР;

· введение гибких графиков работы персонала, предусматривающих работу в ночные часы и общепринятые выходные дни;

· использование тепла, вырабатываемого оборудованием для дополнительного отопления цехов в зимние месяцы;

– локализация, оценка и определение приоритетности мер по экономии энергии, требующих более крупных инвестиций:

· внедрение новых технологий на существующих и новых энергоносителях для повышения энергоэффективности производства;

· введение дополнительной второй и третьей смены для работы в вечерние и ночные часы;

– участие в составлении схемы останова оборудования и вариантов энергообеспечения для случаев аварийного прекращения энергоснабжения.

В приложении приведена общая структурная схема разработки программы энергосбережения на данном предприятии.

Все мероприятия сведены в граф-схему, приведенную ниже (рис. 19).

| сбор данных по потреблению топливно-энергетических ресурсов с использованием счетчиков и контрольно-измерительной аппаратуры (ответственный: рабочий на каждой отдельной техн. операции) |

| систематизация полученных данных и визуализация (в виде графиков, схем, диаграмм) потребления ТЭР по месяцам, неделям, дням (ответ.: работник, проводящий энергоаудитом предприятия) |

| сбор данных по потокам сырья, топливно энергетических ресурсов (ответств.: работник вспом. производства) |

| составление плана мероприятий по выравниванию потребления электроэнергии и тепла по часам, дням, неделям, месяцам (ответ.: работник, проводящий энергоаудитом предприятия) |

| расчет ключевых данных по повышению эффективности использования энергии – в целом и по отдельным производствам (ответ.: энергоаудитор) |

| составление плана установки дополнительных счетчиков и контрольно-измерительной аппаратуры (ответ.: работник, проводящий энергоаудитом предприятия) |

| определение, локализация и внедрение мер по экономии энергии, не требующих инвестиций или с минимальными инвестициями (ответ.: энергоаудитор) |

| определение, локализация и внедрение мер по экономии энергии, не требующих инвестиций или с минимальными инвестициями (ответ.: энергоаудитор) |

| участие в составлении схемы останова оборудования и вариантов энергообеспечения для случаев аварийного прекращения энергоснабжения (ответ.: начальник ремонтной службы) |

Рис.15. Графическая схема мониторинга и анализа энергоэкономических показателей предприятия по производству мороженого

| Электроэнергия | Тепло, пар | |||||||

| N, кВт | Tn, руб/кВтч | W, кВтч | Tw, руб/кВтч | Qп, Гкал | Gп, т | Tq, руб/Гкал | Tg, руб/т | Gк, % |

| 2 | 700 | 500 | 1,25 | 2,5 | 5070,920269 | 620 | 52 | 90 |

| 2,2 | 600 | 2,7 | 5476,593891 | |||||

| 2,4 | 650 | 2,6 | 5273,75708 | |||||

| 3,1 | 700 | 2,7 | 5476,593891 | |||||

| 3,5 | 730 | 2,8 | 5679,430701 | |||||

| 3,6 | 750 | 2,7 | 5476,593891 | |||||

| 3,6 | 750 | 2,7 | 5476,593891 | |||||

| 3,5 | 740 | 2,6 | 5273,75708 | |||||

| 3,3 | 730 | 2,55 | 5172,338675 | |||||

| 3,1 | 700 | 2,55 | 5172,338675 | |||||

| 2,8 | 700 | 2,7 | 5476,593891 | |||||

| 2,5 | 600 | 2,8 | 5679,430701 | |||||

| Тепло, отопление | Вода | Воздух | ||||||

| Qот, тыс. Гкал | Tqот, руб/Гкал | Gв, тыс.м3 | Tgв, руб/м3 | Gво, % | Тво, руб/м3 | Vв, млн.м3 | Тв, руб/м3 | Ттрв, руб/м3 |

| 0,8 | 610 | 4,2 | 15 | 60 | 4,5 | 10 | 0,015 | 0,005 |

| 0,65 | 3,9 | 11,2 | ||||||

| 0,32 | 4,4 | 11,5 | ||||||

| 0,15 | 5,1 | 11,2 | ||||||

| 0,05 | 6,7 | 11,8 | ||||||

| 0 | 7,6 | 12,3 | ||||||

| 0 | 8,6 | 13,5 | ||||||

| 0 | 9,1 | 14,1 | ||||||

| 0 | 8,9 | 13,5 | ||||||

| 0,25 | 6,5 | 12,8 | ||||||

| 0,35 | 5,8 | 13,2 | ||||||

| 0,45 | 4,8 | 12,6 | ||||||

3.2. ТЕКУЩИЙ АНАЛИЗ ПОТРЕБЛЕНИЯ ТЭР, МЕТОДИКИ И ГРАФИЧЕСКИЕ ИЛЛЮСТРАЦИИ. ТИПОВЫЕ РЕКОМЕНДАЦИИ ПО АНАЛИЗУ. ПОЛУЧЕНИЕ ПРОГНОЗНЫХ ФУНКЦИЙ ПО ПОТРЕБЛЕНИЮ ТЭР

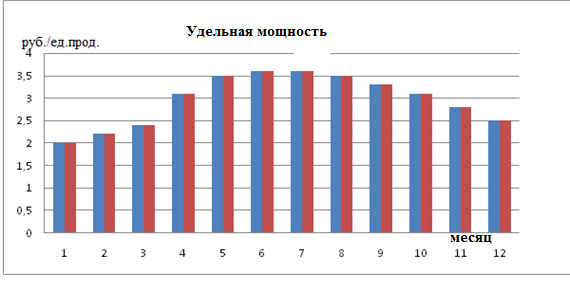

Рисунок 16. Удельная мощность

Предлагается перенести наиболее энергоемкие технологические операции перенести на летние месяцы, когда цена за потребляемую мощность ниже

Рисунок 17. Удельная потребляемая электроэнергия

Предлагается выровнять график потребления электрической мощности с тем, чтобы перейти к более выгодной ценовой категории.

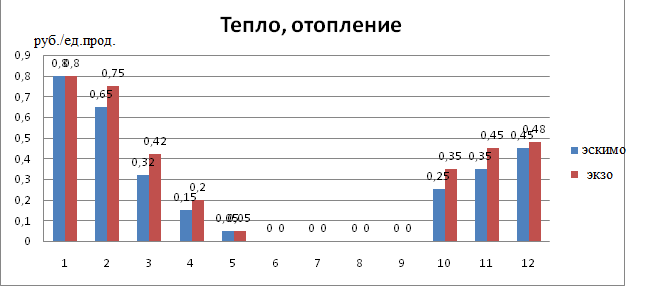

Рисунок 18. Удельное тепло, используемое на отопление здания

Как видно из диаграммы, потребления тепла в летние месяцы равно нулю. В холодное время года предлагается снизить количества потребляемого тепла на обогрев помещения за счет вторичного использования тепла, вырабатываемого станками в процессе работы.

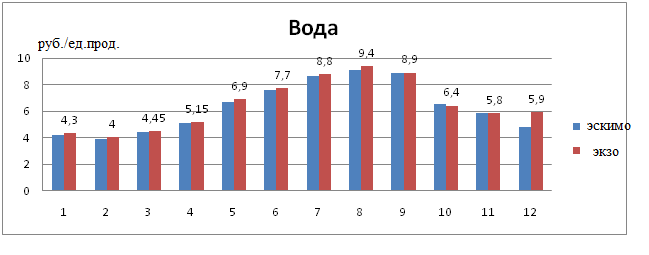

Рисунок 19. Удельная вода, используемая для нужд предприятия

Предлагается установить датчики учета расхода воды и ввести нормы потребления воды на предприятии, чтобы уменьшить потребление воды в целом за год.

Также предлагается примерно выровнять потребление сжатого воздуха и также ввести дополнительные нормы потребления сжатого воздуха на предприятии.

В целом по предприятию при выполнении вышеуказанных мероприятий планируется уменьшение потребления электроэнергии на 30%, уменьшение расхода на потребляемую мощность на 40%, уменьшение потребления тепла на отопление и подогрев воды на 25%, уменьшение расходы воды и сжатого воздуха на 20%.

ГЛАВА 4. ВНУТРЕННИЙ ЭНЕРГОАУДИТ

4.1. ЦЕЛИ И ЗАДАЧИ ВНУТРЕННЕГО ЭНЕРГОАУДИТА. ПЛАН ПРОВЕДЕНИЯ ЭНЕРГОАУДИТА ПРЕДПРИЯТИЯ

Энергоаудит – это деятельность, которая осуществляется с целью выявления текущего состояния энергетического хозяйства и уровня энергопотребления предприятия, с целью ликвидации непроизводственных энергозатрат и улучшения работы энергохозяйства в общем.

Таким образом, целями энергетического аудита являются:

-выявление источников нерациональных энергетических затрат и неоправданных потерь энергии;

-составление перечня показателей энергоэффективности;

-определение потенциала энергосбережения и улучшения энергетической эффективности;

-разработка комплексной, целевой программы энергосбережения.

Основные задачи энергоаудита сводятся к одной общей цели – экономии средств предприятия за счет энергосбережения.

План проведения энергоаудита предприятия:

- сбор первичной информации:

· схемы энергоснабжения и учета энергоресурсов;

· счета от поставщиков энергоресурсов;

· суточные, недельные и месячные графики нагрузки;

· данные по объему произведенной продукции, ценам и тарифам;

· техническая документация на технологическое и вспомогательное оборудование (технологические системы, спецификации, режимные карты, регламенты и т. д.);

· отчетная документация по ремонтным, наладочным, испытательным и энергосберегающим мероприятиям;

- Анализ энергоэкономических показателей предприятия:

· количественные характеристики производства продукции за год;

· себестоимость продукции, в том числе затраты на топливо, электрическую и тепловуюэнергию, воду на момент проведения обследования;

· энергоемкость продукции;

· удельная энергоемкость продукции по месяцам;

· удельные расходы энергоресурсов на основные виды продукции по месяцам;

· среднегодовая численность работников предприятия, в том числе производственный и управленческий персонал, персонал энергослужбы.

- составление плана планируемых мероприятий по снижению расхода ТЭР и оптимизации применяемой схемы производства с учетом предложенных улучшений.

4.2. ОБЪЕКТЫ ЭНОРГОАУДИТА И ПРЕДМЕТЫ ОБСЛЕДОВАНИЯ

Объектом энергоаудита является фабрика по производству мороженого.

Предметом энергоаудита является система потребления топлива и энергии, анализ и выдача рекомендаций по эффективному использованию энергоресурсов.

4.3. ИНСТРУМЕНТАЛЬНОЕ ОБЕСПЕЧЕНИЕ И МЕТОДИКИ

Для проведения энергоаудита на фабрике по производству мороженого для обеспечения сбора данных по потреблению топливно-энергетических ресурсов (электроэнергии, тепла, воды, воздуха) используем современное контрольно-измерительное оборудование. Также обеспечим сбор данных по потокам сырья и готовой продукции (мороженое).

Для учета энергоресурсов в режиме реального времени введем автоматизированную систему комплексного учета энергоресурсов (АСКУЭР), которая включает коммерческий и технический учет потребления и отпуска энергоресурсов.

4.4. ВИД ОТЧЕТНОСТИ

Так как на данном предприятии был проведен детальный энергоаудит, в ходе которого тщательно проанализированы основные аспекты энергопотребления и предложены конкретные меры по повышению энергоэффективности, полученные данные и предлагаемые мероприятия должны быть сведены в отчет по энергоаудиту предприятия.

Отчет по энергоаудиту будет содержать:

- титульный лист с указанием исполнителей;

- содержание;

- описание предприятия (фабрики по производству мороженого);

- выводы, предложения и рекомендации по энергосбережению;

- итоговое заключение;

- приложения и таблицы.

Заключение

в курсовом проекте составлена общая характеристика предприятия,определена доля затрат ТЭР в общих затратах предприятия, структура затрат предприятия, собраны данные о годовых затратах ТЭР на предприятии. Выполнен анализ потребления ТЭР. Определены потенциалы и резервы энергосбережения. Выявлены места приложения энергосберегающих мероприятий. Разработаны организационные и технические решения по энергосбережению. И составлен план энергосберегающих мероприятий в соответствии с рабочим графиком. В ходе курсового проекта была рассмотрена схема производства пломбира с пребиотическими добавками, описана технология, машинно-аппаратурное оформление линии. Были рассмотрены вопросы упаковки и маркировки нового продукта, применение оборудования для упаковки. в курсовом проекте составлена общая характеристика предприятия,определена доля затрат ТЭР в общих затратах предприятия, структура затрат предприятия, собраны данные о годовых затратах ТЭР на предприятии. Выполнен анализ потребления ТЭР. Определены потенциалы и резервы энергосбережения. Выявлены места приложения энергосберегающих мероприятий. Разработаны организационные и технические решения по энергосбережению. И составлен план энергосберегающих мероприятий в соответствии с рабочим графиком. С учетом проведенного анализа российского рынка мороженого выбрана производительность линии – 2.5 т/сут. Так как в сложившихся условиях рыночной экономики внедрение достижений научно-технического прогресса является основой обеспечения конкурентоспособности производства продукции, то я считаю необходимым развитие поточно-механизированной технологии и устранения ее главного недостатка – дороговизны необходимого для нее современного оборудования. В настоящее время производство мороженого с пребиотическими добавками очень востребовано и актуально, так как продукт является экологически чистым и может быть использован в качестве диетического питания, в качестве здорового питания, отвечающего современной концепции развития питания Российской Федерации.

| Этап 1. ТЭР предприятия | Источник информации |

| Общая характеристики предприятия | Служба главного инженера |

| Определение затрат ТЭР в общих затратах предприятия, структура затрат предприятия. | Экономическая служба |

| Этап 2. Потребляемые энергоресурсы | |||||||

| Виды потребляемых и вторичных энергоресурсов | Объекты потребления ТЭР | Поставщик ТЭР | Характеристики ТЭР | Годовые затраты ТЭР ед / руб | |||

| Тепло | |||||||

| Технологический пар | Техпроцесс (сушка) | Собственная котельная | Р=7.8 ат Т= 195 С | 45 Гкал / руб | |||

| Тепло отопления | Отопление адм . здания | Тепловые сети | 70 /90 С | 118 Гкал / руб | |||

| Тепло в ГВС | Бытовое + буфет | Тепловые сети | 60 С | 70 Гкал / руб | |||

| Электроэнергия | |||||||

| Электроэнергия основного производства | Производство (техпроцесс) | Энергокомпания | 380 х 3 | 500тыс кВт/ ч | |||

| Освещение и административные затраты | Админ . помещения | Энергокомпания | 380 х 3 | 85тыс кВт/ ч | |||

| Сжатый воздух | Производство (техпроцесс) | Соседнее предприятие | Р= 6 ат | 45 тыс м3н / руб | |||

| Вода | |||||||

| Холодная | Производство (техпроцесс) | Водоканал | 6 ат | 250тыс м3 /руб | |||

| Горячая | Бытовое + буфет | Теплосети | 60 С | 320м 3 / руб | |||

| Вторичные энергоресурсы и природные источники | |||||||

| Тепло | Место выделения | Характеристики ВЭР | |||||

| Тепло технологических процессов | Производство (техпроцесс) | Цех №2 | Физическое тепло | 245Гкал / шт | |||

| Тепло конденсата | Техпроцесс | Газификатор СО2 | Конденсат Т = 85 С | 15Гкал / кг СО2 | |||

| Тепло стоков | Водоотведение | Канализационный коллектор | Т = + 45 С | 73Гкал / сутки | |||

| Тепло обратных линий систем воздушного отопления | Воздуховоды | Склад | Т = + 40 С | 30Гкал/сутки (зима) | |||

| Холод | |||||||

| Холод обратных линий систем кондиционирования | Админ . помещения | Т = 15 С | 45Гкал /час (лето) | ||||

| Углекислота техпроцесса | Цех №2 | Техпроцесс | Т= 70 С G = 1кг/с | 25Кг/с | |||

| № | Этап 3. Формирование программы и плана ЭСМ | |||||||||||||

| Действие | Результат | Исполнитель | Раздел метод . пособия | Календарь (временные интервалы в соответствии с разработанным графиком) | ||||||||||

| 1 | Анализ потребления ТЭР | Отчет | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | ||

| 1.1 | Определение общих и удельных затрат ТЭР за два года | Энергоэконом показатели | Самостоятельно | 1.1 1.2 | ||||||||||

| 1.2 | Сравнительный анализ расходов ТЭР с нормативными и отраслевыми | Энергоэконом показатели | Самостоятельно | 1.5 | ||||||||||

| 1.3 | Определение постоянных и переменных затрат ТЭР и прогнозирование | Энергоэконом показатели | Самостоятельно | 1.5 | ||||||||||

| 2 | Определение потенциалов и резервов энергосбережения | Численные значеняи | Внешний аудит | 1.5 2 | ||||||||||

| 3 | Выявление мест приложения энергосберегающих мероприятий | Место реализации ЭСМ | Самостоятельно + внешн . аудит | 2 3 | ||||||||||

| 4 | Изучение достижений в области энергосбережения | Выбор достижений | Самостоятельно + внешн . аудит | |||||||||||

| 5 | Разработка организационных решений по энергосбережению | Решения | Самостоятельно | 2 5 | ||||||||||

| 6 | Выбор технических решений по энергосбережению | Технические решения | Самостоятельно + внешн . аудит | 3 5 | ||||||||||

| 7 | Определение очередности реализации энергосберегающих мероприятий | Очередность | Самостоятельно | 2 | ||||||||||

| 8 | Разработка предварительных требований к предложенным организационно-техническим решениям по энергосбережению | Технические требования | Самостоятельно | 5 6 | ||||||||||

| 9 | Изучение нормативно-правовых аспектов, касающихся предлагаемых энергосберегающих мероприятий | Заключение | Юридическая и эконом службы предприятия | 6 7 | ||||||||||

| 10 | Изучение и выбор условий финансирования предлагаемых к внедрению ЭСМ | Заключение | Финансовая служба | 7 | ||||||||||

| 11 | Технико-экономическое обоснование ЭСМ | ТЭО отчет | Планово-финансовая служба | 6 | ||||||||||

| 12 | Проведение экологической экспертизы ЭСМ | Заключение | Внешняя организация | |||||||||||

| 13 | Разработка технического задания на ЭСМ | ТЗ | Самостоятельно | 6 | ||||||||||

| 14 | Определение исполнителя работ по реализации ЭСМ | Договор, соглашение | Предприятие | 6 7 | ||||||||||

| 15 | Выполнение работ по ЭСМ | Выполнении графика работ | Исполнитель | |||||||||||

| 16 | Апробация реализованного энергосберегающего проекта и подготовка необходимой документации сопровождения ЭСМ в производственном процессе | Акт приемки-сдачи | Исполнитель + Предприятие-заказчик | |||||||||||

| 17 | Введение в действие ЭСМ (в производственный процесс) | Реализация проекта | Предприятие | |||||||||||

Дата добавления: 2019-02-22; просмотров: 272; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!