РАСЧЕТ НЕОБХОДИМОГО ЧИСЛА ПОГРУЗО-РАЗГРУЗОЧНЫХ МАШИН И МЕХАНИЗМОВ

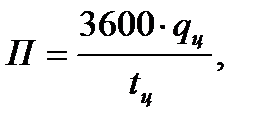

Техническую производительность экскаватора можно найти по формуле определения технической производительности машин циклического действия (учитывая то, что во время погрузки экскаватор будет выполнять одни и те же повторяющиеся действия):

(7.1)

(7.1)

где  - фактическая масса груза, перемещенная машиной за один цикл, т;

- фактическая масса груза, перемещенная машиной за один цикл, т;

- продолжительность цикла машины, включающие затраты времени на выполнение операций от момента захвата одной порции груза до захвата следующей порции, с.

- продолжительность цикла машины, включающие затраты времени на выполнение операций от момента захвата одной порции груза до захвата следующей порции, с.

Пути для загрузки самосвалов расположены от экскаватора не дальше, чем максимальный радиус загрузки экскаватора в целях уменьшения расстояния перемещения экскаватора до автомобиля до 0. Экскаватор перерабатывает штабель по дуге и перемещается дальше, но время этого перемещения незначительно влияет на цикл работы.

Время данного перемещения можно посчитать, зная, что длина штабеля 139,7 м, а скорость экскаватора – 2,9 км/ч (0,81 м/с).

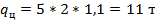

Далее определяется масса груза , перемещенная машиной за 1 цикл:

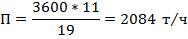

Определяем техническую производительность:

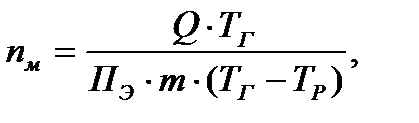

Определяем требуемое количество экскаваторов по формуле для обеспечения заданного грузопотока (данная формула принимается исходя из того, что всего 1 подача по прибытию и время не регламентировано):

(7.2)

(7.2)

где  - среднесуточный грузопоток на соответствующем участке переработки, т;

- среднесуточный грузопоток на соответствующем участке переработки, т;

|

|

|

- число суток работы соответствующего участка в год;

- число суток работы соответствующего участка в год;

- сменная эксплуатационная производительность, т/смена;

- сменная эксплуатационная производительность, т/смена;

- число смен работы механизмов в сутки;

- число смен работы механизмов в сутки;

- число суток в году нахождения машины в ремонте (принимаем данный параметр равным 13 дней).

- число суток в году нахождения машины в ремонте (принимаем данный параметр равным 13 дней).

Округляя в большую сторону, получим 1 экскаватор.

Расчет количества вагоноопрокидывателей рассчитывать не стоит, т.к. производительность принятого вагоноопрокидывателя составляет 6 млн/т в год, а заданный годовой грузопоток равен 500 тыс /т в год , что приемлемо даже при низком коэффициенте использования механизма во времени).

Вывод:

Исходя из объема штабеля и сменной производительности одного экскаватора, было определено, что для реализации всего груза за год необходимо 1 экскаватор и 1 вагоноопрокидыватель. Такое количества механизмов погрузки и разгрузки будет оптимальным для данной схемы комплексной механизации и годового объема.

ПОЛУЧЕННЫЕ ТЕХНИЧЕСКИЕ ПОКАЗАТЕЛИ ТРАНСПОРТНО-СКЛАДСКОГО КОМПЛЕКСА

Коэффициент использования площади равен отношению полезной площади склада к общей его площади. В схеме данной комплексной механизации указано, что склад – открытый, следовательно, основная площадь склада это площадь штабеля и коэффициент использования площади равен 1.

|

|

|

Уровень механизации и уровень комплексной механизации показывают, какой объем работы (основной для механизации и основной вместе с вспомогательной для комплексной механизации) выполняется непосредственно ручным трудом, а какой механизмами , которыми управляет человек. Из схемы комплексной механизации следует, что механизмами выполняется все погрузо-разгрузочные операции, следовательно, уровень механизации и комплексной механизации равен 100%.

Степень механизации и комплексной механизации труда является отношением числа рабочих, занятых механизированным трудом (основной для механизации и основной вместе с вспомогательной для комплексной механизации), к общему числу рабочих, занятых на соответствующем производстве. При односменной работе степень будет равна 100%, т.к. общее число работников будет равно числу работников занятых на первой смене.

Все найденные значения и показатели сводятся в таблицу:

Таблица 8.1 –Сводные показатели транспортно-складского транспорта

| Показатели | Величина показателя | |||

| Годовой объем поступления груза, т | 500000

| |||

| Продолжительность работы склада, ч | 12 | |||

| Вместимость склада, т (м3) | 4932 | |||

| Коэффициент использования площади склада | 1 | |||

| Оборудование и сооружения погрузочно-складского комплекса | Полувагоны 11 шт Самосвалы 49 шт Вагоноопрокидыватель 1 шт Экскаваторы 1 шт | |||

| Техническая производительность оборудования , т/ч | Экскаватор 417 т/ч | |||

| Коэффициент использования машин во времени | Экскаватор 1 | |||

| Уровень механизации, % | 100 % | |||

| Уровень комплексной механизации, % | 100 % | |||

| Степень механизации труда, % | 100 % | |||

| Степень комплексной механизации труда, % | 100% | |||

| Количество вагонов в подаче | По приему 11х1 |

График технологического процесса находится в приложении 1.

ЗАКЛЮЧЕНИЕ

В ходе проведенной работы было установлено, что при полученном суточном грузопотоке по прибытию и по отправлению (1644 т/cут и 1507 т/сут соответственно) необходимо 11 полувагонов, грузоподъемностью 71 тонн, для доставки груза на склад и 49 автомобилей-самосвалов, грузоподъемностью 18,2 тонн, для отправления груза на дальнейшую стадию переработки. В проекте полувагоны были разбиты на 1 подачу по 11 вагонов, что целесообразно, т.к. полученные длины погрузочно-разгрузочных фронтов и длина склада оптимальны для переработки заданного грузопотока.

|

|

|

В качестве разгрузочного механизма был принят вагоноопрокидыватель ВБС-93 М, производительность которого удовлетворяет потребности данного складского комплекса. Так же для обеспечения перегрузки груза из штабеля в самосвалы, за время работы склада, необходим 1 экскаватор моделью типа ЭО-4121.

Для размещения суточного объема груза в штабель необходимо пространство шириной 12,1 метров и длиной 139,7 метров. Высота штабеля, при таком основании, будет равна 5,3 метра, что не повлияет на работоспособность экскаватора, т.к. груз будет ссыпаться сверху вниз по мере того, как экскаватор будет перегружать его из штабеля в самосвалы.

Рекомендуется поменять подвижной состав для отгрузки груза со склада на полувагоны или думкары, тогда возможно время погрузки экскаватора в подвижной состав уменьшится. Так же можно повысить скорость погрузки. Для этого следует принять в проекте экскаваторы с прямой лопатой, т.к. целесообразней загружать груз из штабеля снизу вверх и в этом случае груз сам будет ссыпаться в ковш, что ускорит время цикла экскаватора.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Осинцев Н.А., Соколовский А.В., Кутлубаев И.М., Усов И.Г., Козырь А.В., Кудряшов А.А. Транспортно-грузовые системы: практикум Учеб. пособие / под ред. Н.А. Осинцева, Магнитогорск: изд-во Магнитогорск. гос. техн. ун-та им. Г.И. Носова, 2016. 140 с.

2. Туранов Х.Т., Корнеев М.В. Транспортно-грузовые системы на железнодорожном транспорте: Учеб. пособие для вузов железнодорожного транспорта. – Екатеринбург: УрГУПС, 2008. – 422 с.

3. Мачульский И.И. Погрузочно-разгрузочные машины: Учебник для вузов ж.д. транспорта. – М.: Желдориздат, 2000, – 474 с.

4. Средства механизации и автоматизации транспортных погрузочно-разгрузочных и складских работ: Каталог-справочник/ Г.И. Ягодкин-М., 1972.-93с.

5. Гриневич Г.П. Комплексная механизация и автоматизация погрузочно-разгрузочных работ на железнодорожном транспорте. – М.: Транспорт, 1981.

6. Промышленный транспорт: Справочник проектировщика / Под ред. А.С. Гельмана, С.Д. Чубарова. – 3-е изд., перераб. и доп. – М.: Стройиздат, 1984. – 415 с.

7. https://helpiks.org/2-222.html

8. https://tractorreview.ru/traktora/ekskavatoryi/ekskavator-eo-4121-tehnicheskie-harakteristiki.html

9. ГОСТ 20-85.

Дата добавления: 2019-02-26; просмотров: 188; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!