Клинкер пайда болу процесін реттеп жеделдету 12 страница

Диірменнің диаметрлері бірдей, әр камерасында әр түрлі режимде қалай қамтамасыз етуге болады? Бұл – камераны шарлармен толтырылу коэффициентімен және футеровканың пішінін өзгертумен мүмкін болады. Толтырылу коэффициентінің мәні жоғары болғанда шарлардың барабанмен және шарлар қабатының өзара ілінісуі артады, бұл диірменнің құлама режимінде жұмыс істеуіне мүмкіндік береді. φ–дің мәні аз болса ығыспалы режимнің пайда болуына жағдай туады.

Диірмен пайдаланылатын қуат шарларды қозғалысқа түсіруге жұмсалады, сондықтан шарлардың ірілігінің тиімді құрамын және әр камераның толтырылу коэффициентінің тиімді мәндерін таңдап алудың маңызы зор.

Майдалағыш денелер Ø=120...30 мм шарлардан және цильпебстен - цилиндр тәріздес Ø=18, 25, 30 мм және L = 25...40 мм денелерден тұрады. Диаметріне байланысты 1тоннада 240-тан (Ø =100мм) 9000-ға (Ø =30мм) дейін шарлар болады. Тығыз тетраэдрдің орналасу жүйесі бойынша шарларды қаласа ондағы қуыстардың көлемі 30 %, тығыз куб тәрізді қалағанда – 48 %, кездейсоқ қалғанда – 38 % болады. Осылайша артылған шарларға 38...40 % баланатын қуыстылық тән.

Шарлардың көлемдік салмағын 4800 кг/м3 тең деп есептейді, ал цильпебстікі – 4400...4500 кг/м3.

|

|

|

Шар қоспасындағы шардың ең үлкен диаметрі dmax, берілетін материалдың ірілігіне байланысты К.А.Разумовтың өрнегі бойынша табылады.

dmax= 28  num (5.3)

num (5.3)

Мұнда,  num – диірменге келіп түсетін материалдардың ірілігі (кесектердің ең үлкен өлшемі), мм.

num – диірменге келіп түсетін материалдардың ірілігі (кесектердің ең үлкен өлшемі), мм.

Ұнтақталу майда болған кезде әр түрлі диаметрдегі майдалағыш денелер қоспасы бір диаметрдегі шарларға қарағанда 20...25 % тиімдірек жұмыс істейді.

Диірменнің әр түрлі бөліктеріндегі шарлардың диаметрін есептеу әдісі іске қосылған. Есептеу арқылы артылған шарлардың жалпы ауданының Sш ұнтақталатын материалдардың жалпы ауданына Sм қатынасын диірменнің ұзына бойына тұрақты етіп ұстап тұру қажеттілігіне негізделген. Sш / Sм қатынасы ұнтақтың соңғы майдалылығына байланысты 1/100-нан 1/500 дейін болады. 1/300 қатынасы үшін шардың диаметрін есептеу dш= 234хGш / Gм өрнегі бойынша жүргізіледі, мұнда Gш – артылған шарлардың массасы, Gм – материалдың массасы.

Шардың диаметрін dш= к  r өрнегі бойынша есептейді, мұнда

r өрнегі бойынша есептейді, мұнда  r осы кластағы өлшемдердің орта өлшемі, мм; К–материалдың қасиетіне байланысты коэффициент.

r осы кластағы өлшемдердің орта өлшемі, мм; К–материалдың қасиетіне байланысты коэффициент.

|

|

|

Шарларды ірілету және цильпебстерді кішкене диаметрлі шарлармен алмастыру ашық циклде жұмыс істегенде ірілігі жағынан әр түрлі құрамдағы цемент алуына жол ашылатынын С.М.Рояк көрсетті. Шарлардың өлшемдерін ең аз мөлшерге дейін азайту, ірілігі жағынан құрамы аз аралықтағы цемент алуға мүмкіндік береді. Осылайша, технолог әр камерадағы артылған майдалағыш денелердің құрамы мен мәнін ауыстыра отырып, цементтің құрылыс техникалық қасиеттеріне әсер ете алады.

Жаңа қондырғыны іске қосқанда немесе жұмыс істеп тұрған қондырғының технологиялық өлшемдерін өзгерткенде (материалдарды диірменге беру немесе дайын өнім бойынша) артылған шарлардың тиімді құрамын анықтау керек. Бұл үшін ұнтақтау диаграммасын түсіреді.

Ұнтақтау диаграммасы – диірменнің ұзына бойына материалдың ірілігінің өзгеруін сипаттайтын график. Ол диірменнің ұзына бойына алынатын материалды елеп, іріктеу негізінде құрастырылады. Дұрыс жұмыс істеп тұрған диірменде қабырға түбіндегі, елегіштегі қалдық мөлшерін сипаттайтын графиктердің түйіскен жерінде үзінділер болмауы қажет.

|

|

|

Торлары 0,2 мм елегіштегі қалдықты сипаттайтын графиктер бірінші камерада күрт өзгерсе, екінші камерада – торлары 0,08 мм елегіштегі қалдықтың графигі да күрт өзгереді. Графиктерде көлденең сызық болмау қажет. Бірінші және екінші камера қисықтарының түйіскен жерлерінде үзінді болған жағдайда, бірінші камерадағы ең ірі шарлардың диаметрін кішірейту керек немесе диірменге берілетін материалдың ірілігін азайту керек. Графиктерде көлденең жерлердің болуы ұнтақтау процесінің осы жерде бәсеңдегенін көрсетеді, бұл камерадағы аз өлшемді шарлар мөлшерінің жеткіліксіздігіне байланысты.

Тұйық циклда жұмыс істейтін диірменге артылған майдалағыш денелердің құрамы, ашық циклда жұмыс істейтін диірменге артылған шарлардың құрамынан өзгеше болуы керек, себебі тұйық циклда диірмен арқылы өтетін ұнтақталған материалдың мөлшері, ашық циклдағы диірмендегіден көп (айналысқа түсу әсерінен).

|

|

|

Бұл жағдайда артылған майдалағыш шарлар диірменнің жоғары өткізу мүмкіндігін және іріктеуге түсетін жартылай өнімнің түйіршіктерінің әр түрлі құрамын қамтамасыз етуі қажет. Бұл үшін бірінші камерада шарлардың ірілігін арттырады, ал екіншіде цильпебсті майда шарларға алмастырады. Бұл ұсыныстарды орта өлшемдегі (Ø = 3...4 м) диірмендерге қолдануға болады.

Диірменнің жұмыс істеуінің тиімді жағдайы үшін, диірмендегі материал артылған шарлардың барлық қуыстарын толтыруға және шарлардың үстіне 2...3 см материал қабатын құрауға жеткілікті болуы қажет. Бұған φш= 0,3 болғанда және шарлар арасындағы қуыстың үлесі 0,4 тең болғанда (φм= φш ·0,4=0,3·0,4 =0,12) қол жетеді.

Диірменнің өнімділігі - Q пайдаланылатын қуатқа пропорционал, бұл жерде майдалағыш құралдар түрінің ең тиімдісіне және ең тиімді ұнтақталу режиміне байланысты қуатты пайдалану коэффициентін ескереді.

Өнімділік сол сияқты майдаланатын заттың қасиеттеріне де байланысты – үлестік өнімділігі мен материал майдаланылуға тиісті майдалық дәрежесіне қарап бағаланады (бақылау елеуіндегі қалдық мөлшері ескеріледі R0.09 – Q =f (N, h, b, R0.09). Пайдалы қуаттың мөлшері шарлардың қозғалу режиміне байланысты болады. Каскадты режим үшін қажетті қуатты майдалағыш денелердің салмағын, артылған шарлардың ауырлық орталығының барабанның білігінен қашықтығын және айналу жиілігін ескеретін өрнекпен есептейді. Құлама режимінде пайдалы қуат f және φ коэффициенттеріне байланысты болады және f, φ мәндерін ескеретін Л.Б. Левенсон, Е.С. Андреев және басқалар ұсынған өрнектер бойынша есептелуі мүмкін. Цемент өнеркәсібінде қажетті қуатты есептеу үшін Романдиннің өрнегі қолданылады.

N = 8,33· k · φ ·V·  (5.4)

(5.4)

Мұнда, φ – толтырылу коэффициенті;

k – материалдың қасиеттеріне байланысты коэффициент;

V – диірменнің көлемі;

Д – диірменнің диаметрі.

Цемент өнеркәсібінде пайдаланылатын диірмендерде φ барынша аз аралықта (0,25...0,35) өзгереді деп санай отырып, В.В. Товаров Романдиннің өрнегін біршама өзгертті және құрамында жоқ, бірақ диірменнің айналу жиілігін ескеретін, қуатты есептейтін өрнек алады:

N = 0,2V D n (G/V)0,8 (5.5)

Мұнда, n - диірменнің айналым саны;

G - майдалағыш денелердің салмағы;

Үлестік өнімділіктің мөлшері тәжірибелік әдістермен есептеледі және в (т/кВт·сағ) деп белгіленеді (әктас үшін в=0,04...0,08, клинкер үшін в=0,04...0,06 т/кВт·сағ).

В.В. Товаров бойынша, өнімділік Q қажетті ұнтақталу майдалығына байланысты.

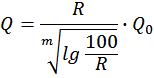

(5.6)

(5.6)

бұдан түзету коэффициенті анықталады kR90.

| 008 елегіштегі қалдық, % | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 |

| kR90 | 0,59 | 0,71 | 0,82 | 0,91 | 1,00 | 1,09 | 1,17 | 1,25 |

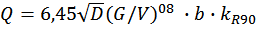

Осылайша, цемент өнеркәсібіндегі барабанды диірмендердің өнімділігі мына өрнекпен анықталады:

· η · V (5.7)

· η · V (5.7)

Мұнда, G - майдалағыш денелердің салмағы.

Ашық циклда η=1, тұйық циклда η=1,2...1,25. Бұл өрнек Q - дың диірменге dm=25 мм материал берілген кездегі мәнін көрсетеді.

Берілген материалдың ірілігін ескерту үшін түзету коэффициентін енгізу қажет.

Ұнтақталу процесінде майдалағыш денелер материалдың қайралу әсерінен мүжіледі. Шарлардың тозу жылдамдығы К.А. Разумовтың өрнегімен есептеледі.

(5.8)

(5.8)

Мұнда, Gш- шардың салмағы, кг - мен;

n - мөлшері шарлардың жұмыс режимімен анықталатын көрсеткіш; таза каскадты режимде (үйкелу мен ұнтақтау) n=2, құлама режимде (соққымен ұнтақтау) n=3.

Егер диірменге бірдей диаметрдегі шарларды артып және соңынан тура осындай шарларды қосатын болса, онда белгілі бір уақыттан кейін диірменде қалыптасқан және құрамы өзгермейтін әр түрлі шарлардың қоспасы пайда болады. Бірақ, майда және орташа шарлардың жеткіліксіздігінен бұл қоспаның жұмыс істеу тиімділігі жеткіліксіз болады. Одан бөлек, шарлардың тозуы диірменнің жұмысын нашарлатады, тозу нәтижесінде майдалағыш ортаның футеровкамен ілінісуі нашарлайды, бұның нәтижесінде құлама режимінде жұмыс істейтін шарлардың үлесі азаяды. Сондықтан, бір камералы диірмендерге қосымша әр түрлі диаметрдегі шарлар қоспасы артылады. Көп камералы диірмендерде әр мезгілде шарларды қайтадан артып тұруға тура келеді, ал бірінші камераға қосымша шарларды арту үздіксіз жүргізілуі қажет.

Диірмендердің өнімділігі олардың диаметріне 2,5...2,6 дәрежесінде және ұзындығына 1 дәрежесінде пропорционал болғандықтан, ал үлестік ауданының өсімі диірменнің ұзындығымен сызықтық байланыста болғандықтан, диірменнің ұзындығы барынша аз және онда материалдың қажетті ұнтақталу майдалығын қамтамасыз ететін уақытпен анықталуы қажет. Ұнтақталудың тұйық циклінде материалдың диірменде болатын уақыты оның айналысқа түсу дәрежесіне байланысты. Сондықтан ашық цикл үшін диірменнің ұзындығын L=10...15 м етіп жобалайды, тұйық цикл үшін - одан қысқарақ. Майдаланатын материалдардың барабанды диірменде болу уақыты әдетте 0,5...0,8 м/мин жақын, оны диірменде жылжу жылдамдығына байланысты бағалауға болады. Осыған орай, Д=3,0 м және L =14 м диірменде клинкерді ұнтақтағанда бұл жылдамдық 0,8 м/мин тең. Осылайша, ашық циклда майдаланған материал диірменде 15...20 минут болады.

Диірмен жұмыс істеген кезде диірмен камерасының ұзына бойына майдалағыш денелердің іріктелуі байқалады. Майдалағыш денелердің іріктелуі майдалағыш ортаның қиындысы бойынша және диірменнің ұзына бойына жүреді. Бірінші жағдайда іріктелу майдалағыш денелердің қозғалу режиміне байланысты.

Егер майдалағыш ортаның диірмен барабанының қабырғасымен жылжуы ескерілмесе, онда берілген қабаттағы шарлардың ажырау бұрышының, бұл қабаттың радиусы мен диірменнің айналу саны арасындағы қатынас мынадай:

cos α≥ n2R/900 (5.9)

Мұнда, cos α- шарлардың ажырау бұрышы;

n- диірменнің айналу жиілігі, айн/мин;

R- шарлар қабатының радиусы, м.

3.35-суретте ірі шарлардың ажырау αк бұрышы арқылы белгіленген, майдаларының айырылу бұрышы - αм. Егер шардың өлшемін ескеретін болсақ, онда өрнек сыртқы қабаттағы шарлардың ажырау бұрышы үшін, шардың өлшемін ескере отырып, былай жазылады:

cos α= n2 (R - rм) / 900 (5.10)

Шар қаншалықты ірі болса, соғұрлым ажырау бұрышы αк үлкен, сондықтан құлау бұрышы да үлкен βк (β = 3α - 90). Осының нәтижесінде ірі шарлар майдалағыш орта аймақтарына жақын құлайды - бұл жерде майдалағыш денелердің көлденеңінен іріктелуі орын алады. Шар неғұрлым ірі болса, соғұрлым оның ажырау бұрышы үлкен. Сондықтан, ірі шарлар диірменнің орталық бөлігіне жақын құлайды, ал майдалары майдалағыш ортаның шетіне жиналады. Осының нәтижесінде ығыспалы режимде ірі шарлар өлі зонаға жиналады, ал құламалы режимде – шарлардың үстіңгі қабатына жақын. Ығыспалы режимде ірі шарлар іс жүзінде жұмысқа қатыспайды, бірақ майда шарлар қабатына тұрақты ауырлық түсіреді. Құлама режимде іріктелудің алдын алмаса, ірі шарлар радиустағы траекториямен (ұшқанда) қозғалады, ал майда шарлар ең үлкен құлау биіктігіне ие болады. Майдалағыш денелердің іріктелуі нәтижесінде диірменнің айналуына жұмсалатын энергияны пайдаланудың тиімділігі жеткіліксіз болады. Іріктелу ұзына бойына да байқалады, себебі материал қабатының биіктігі диірменнің (камераның) басында, (камераның) диірменнің аяғына қарағанда жоғары. Бұл шарлардың көлбеу домалауына соқтырады. Домалағанда майда шарлар ірі шарлардың арасынан түсіп диірменнің бас жағына, ал ірілері диірменнің аяғына жиналады. Бұл сол сияқты майдалағыш денелердің қозғалуына жұмсалған энергияны пайдалану тиімділігінің төмендеуіне соқтырады, себебі ірі шарлар ірі материалдарды ұнтақтау үшін диірменнің бас жағына жинақталуы қажет. Одан басқа, майда шарлардың диірменнің бас жағына жиналуы артылған шарлар жұмысының тиімділігін төмендетеді, себебі өте майда ұнтақтау камераның соңында болуға тиіс, олар майда шарлардың қозғалуы есебінен үйкелумен іске асады. Майда ұнтақталу бөліктерінде іріктелу нәтижесінде ірі шарлардың топтасуы майда бөлшектердің бірігуіне, материалда жалпақ қабаттар мен қабыршақтардың пайда болуына соқтырады.

Майдалағыш денелердің іріктелуіне қарсы амалдар жасалған. Құбыр тәріздес іріктегіш бронефутеровкалы диірмендер қырын көрінісінде арту бөлігіне қарай 5...10° көлбеулі дөңгелектерге бөлінеді. Мұндай плиталарды пайдалану екінші және үшінші камералар арасында қалқандар құрудан бас тартуға мүмкіндік береді, сөйтіп диірмен екі камералыға айналады. Бірінші камераға материалдың жылжу жолында шарлардың диаметрінің азаюын қамтамасыз ететін іріктегіш футеровка, ал екіншіге – әдеттегі цилиндірлі футеровка құрылады. Іріктегіш бронды плиталар диірменнің өндірімділігін 5...7 % арттырады.

Дата добавления: 2019-02-22; просмотров: 299; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!