Оформление рабочих чертежей деталей. 9 страница

Для уменьшения геометрических размеров передачи в качестве диаметра малого шкива предварительно выбираем из таблицы 3.26 его минимальное значение,  мм, а затем в соответствии с нормальным рядом

мм, а затем в соответствии с нормальным рядом  округляем это значение до

округляем это значение до  мм.

мм.

Таблица 3.27 - Рекомендуемые значения

коэффициента динамичности нагрузки

| Характер нагрузки |

|

| Спокойная. Пусковая до 120% нормальной | 1 |

| Умеренные колебания. Пусковая до 150% нормальной | 1,1÷1,2 |

| Значительные колебания. Пусковая до 200% нормальной | 1,25÷1,4 |

| Ударная. Пусковая до 300% нормальной | 1,5÷1,6 |

Рекомендованное значение коэффициента скольжения равно  . Тогда диаметр ведущего шкива

. Тогда диаметр ведущего шкива

, мм (3.101)

, мм (3.101)

мм

мм

Полученное значение округляем до ближайшего из нормального ряда  ,

,  мм.

мм.

Определяем уточненное значение передаточного числа

(3.102)

(3.102)

Расчетная длина ремня по заданному межосевому расстоянию

, мм (3.103)

, мм (3.103)

Окончательное значение длины ремня получаем, обратившись к нормальному ряду  :

:  мм. Далее уточняем величину межосевого расстояния

мм. Далее уточняем величину межосевого расстояния

, мм (3.104)

, мм (3.104)

Для того чтобы принять окончательное решение по выбору величины межосевого расстояния, необходимо проверить выполнение следующего условия:

|

|

|

,

,

где граничные  и

и  согласно существующим рекомендациям равны

согласно существующим рекомендациям равны

, мм (3.105)

, мм (3.105)

мм;

мм;

, мм (3.106)

, мм (3.106)

мм

мм

Поскольку полученная величина межосевого расстояния удовлетворяет предельным условиям, окончательно имеем

мм.

мм.

Считая межосевое расстояние известным, рассчитываем номинальный угол обхвата малого шкива

, (3.107)

, (3.107)

3.5.2 Расчет нагрузочной способности ременной передачи

Скорость перемещения ремня (3.23)

м/с.

м/с.

Определяем поправочный коэффициент  , который учитывает разные по величине напряжения изгиба на большом и малом шкивах

, который учитывает разные по величине напряжения изгиба на большом и малом шкивах

(3.108)

(3.108)

.

.

Приведенный диаметр шкива

, мм (3.109)

, мм (3.109)

мм.

мм.

Число пробегов ремня в секунду:

(3.110)

(3.110)

Полезное натяжение эталонного ремня

, МПа (3.111)

, МПа (3.111)

|

|

|

МПа.

МПа.

Поправочный коэффициент на угол обхвата ремня на малом шкиве

(3.112)

(3.112)

Поправочный коэффициент учета фактической длины ремня по отношению к эталонной

(3.113)

(3.113)

Допускаемая мощность, передаваемая одним ремнем для заданных условий эксплуатации в предположении равномерной нагруженности ремней

, кВт (3.114)

, кВт (3.114)

кВт.

кВт.

Необходимое количество ремней передачи

(3.115)

(3.115)

Поскольку количество ремней может быть только целым числом, полагаем  .

.

На практике ремни испытывают неодинаковую нагрузку. Это учитывается коэффициентом неравномерности нагрузки по потокам

(3.116)

(3.116)

.

.

Мощность, передаваемая одним ремнем с учетом неравномерности нагрузки по ремням

, кВт (3.117)

, кВт (3.117)

кВт

кВт

Уточняем количество ремней

|

|

|

(3.118)

(3.118)

.

.

Окончательно принимаем  .

.

3.5.3 Расчет силовых параметров передачи

Полезное окружное усилие, передаваемое ременной передачей

, Н (3.119)

, Н (3.119)

Н.

Н.

Вспомогательный коэффициент  .

.

Натяжение ведущей ветви ремня

, Н (3.120)

, Н (3.120)

Н.

Н.

Натяжение ведомой ветви ремня

, Н (3.121)

, Н (3.121)

Н.

Н.

Напряжение ремня, возникающее при действии центробежной нагрузки

, МПа (3.122)

, МПа (3.122)

МПа.

МПа.

Дополнительное натяжение от центробежной нагрузки:

, Н (3.123)

, Н (3.123)

Н.

Н.

Вычисления показывают, что центробежной нагрузкой, вследствие ее малости относительно сил натяжения, можно пренебречь.

Сила предварительного натяжения

, Н (3.124)

, Н (3.124)

|

|

|

Н.

Н.

Напряжение в ремне от предварительного натяжения

, МПа (3.125)

, МПа (3.125)

МПа.

МПа.

Сила, действующая на вал со стороны шкива

, Н (3.126)

, Н (3.126)

Н.

Н.

4 Расчет валов редуктора

4.1 Нагрузки, приложенные к валам

Детали, размещенные на валах, как правило, находятся под воздействием сосредоточенных или распределенных сил, а также изгибающих и крутящих моментов, которые деформируют вал и вызывают внутри него появление напряжений. Так как при статических расчетах приходится оперировать моделями, то размещенные на валу детали заменяются системой реактивных сил и моментов.

Опорами валов служат подшипники. Нагрузки в виде системы сосредоточенных и распределенных сил, а также изгибающих и крутящих моментов, должны быть приложены к геометрической оси вала. С этой целью силовые факторы переносятся из точек их фактического приложения в точки, лежащие на оси вала, известными методами механики. Реакция подшипника на вал представляется в виде сосредоточенной силы, точка приложения которой лежит в месте пересечения нормали в контакте тела качения с дорожкой в оси вала. Если реакция, действующая на вал со стороны подшипника, распределена вдоль шейки вала по некоторому закону, то точка приложения реакции является точкой приложения результирующей.

Обычно внешние нагрузки, приложенные к валу, не лежат в одной плоскости, вот почему их следует представлять в виде проекций на два взаимно перпендикулярных направления. Выполнив необходимые расчеты для каждой из двух взаимно перпендикулярных плоскостей, окончательный результат можно получить геометрическим сложением составляющих.

Внешние нагрузки вызывают в сечении вала нормальные и касательные напряжения. Нормальные напряжения возникают вследствие изгибающего момента, а касательные – как из-за наличия момента кручения, так и из-за поперечных сил. Последним видом напряжений, в силу их малости, обычно пренебрегают.

4.2 Предварительный расчет валов

Для валов (рис. 4.1) используем сталь 40Х (ГОСТ 4543-80) с термическим улучшением: закалка с высоким отпуском. Данный материал в сочетании с термическим улучшением обеспечивает следующие свойства:  МПа;

МПа;  МПа;

МПа;  МПа;

МПа;  МПа.

МПа.

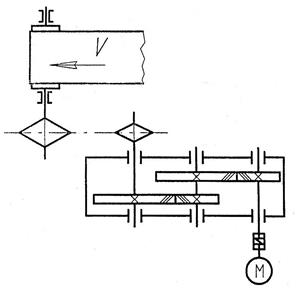

Рисунок 4.1 – Кинематическая схема привода

Предварительный расчет диаметров выходных концов валов осуществляем из расчета на кручение по формулам:

мм, по ГОСТ 6636-69 принимаем 30мм;

мм, по ГОСТ 6636-69 принимаем 30мм;

мм, по ГОСТ 6636-69 принимаем 30мм:

мм, по ГОСТ 6636-69 принимаем 30мм:

мм, по ГОСТ 6636-69 принимаем 45мм;

мм, по ГОСТ 6636-69 принимаем 45мм;

мм, по ГОСТ 6636-69 принимаем 55мм.

мм, по ГОСТ 6636-69 принимаем 55мм.

Диаметры остальных участков валов назначаем, исходя из конструктивных соображений при компоновке редуктора.

4.3 Проверочный расчет валов

Первый вал.

- крутящий момент на валу  Н·м;

Н·м;

- делительный диаметр шестерни  мм;

мм;

-окружная сила  H;

H;

- радиальная сила  H;

H;

- осевая сила  H.

H.

Строим эпюры изгибающих моментов в горизонтальной плоскости.

Определяем опорные реакции.

Силовые реакции опор определяем из условия уравновешенности моментов в горизонтальной и вертикальной плоскости относительно каждой из опор.

Н

Н

Н

Н

- проверяем правильность определенных реакций

.

.

- строим эпюры изгибающих моментов  , для чего определяем их значение в характерных сечениях вала:

, для чего определяем их значение в характерных сечениях вала:

Н·м;

Н·м;

Н·м.

Н·м.

В вертикальной плоскости:

Н

Н

Н

Н

Проверяем правильность определенных реакций:

- строим эпюры изгибающих моментов  , для чего определяем их значение в характерных сечениях вала:

, для чего определяем их значение в характерных сечениях вала:

Н·м;

Н·м;

Н·м.

Н·м.

Строим эпюру крутящих моментов (рис. 4.2). Крутящий момент, передаваемый вдоль вала от середины ступицы муфты до середины первой шестерни равен  Н·м.

Н·м.

Рисунок 4.2 - Расчетная схема 1-го вала

Уточненный расчет состоит в определении коэффициентов запаса прочности  для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями.

для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями.

В соответствии с формой вала и эпюрами  и

и  предположительно опасными сечениями вала, подлежащими проверке на усталостную прочность, являются сечения А-А, Б-Б, В-В, Г-Г, в которых имеются концентраторы напряжений и возникают наибольшие моменты.

предположительно опасными сечениями вала, подлежащими проверке на усталостную прочность, являются сечения А-А, Б-Б, В-В, Г-Г, в которых имеются концентраторы напряжений и возникают наибольшие моменты.

Определяем запас усталостной прочности в сильно нагруженном сечении А – А, в котором концентрация напряжений обусловлена шпоночной канавкой.

Коэффициент запаса прочности по напряжениям кручения определятся по формуле:

Дата добавления: 2019-02-12; просмотров: 141; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!