Классификация технологических методов обработки поверхностного слоя деталей машин.

Лекция

Технологические методы повышения износостойкости деталей.

Технологические методы повышения износостойкости деталей на стадии подготовки производства и механической обработки.

В задачу технологии входит изготовление детали требуемой формы и надлежащей точности, с упрочненной рабочей поверхностью из известных или новых материалов.

Изыскание новых материалов протекает непрерывно, из-за повышения к ним требований в связи с разработкой новых конструкций машин, так и необходимости замены дефицитных материалов. Материала должны иметь малое рассеяние показателей его свойств, что определяется соблюдением стабильного состава исходных материалов, например шихты.

Например, при получении отливок из одних доменных чугунов при плавке в вагранках или печах можно получать отливки желаемой структуры, из других чугунов того же химического состава это делать затруднительно или совсем невозможно. Связано это с наследственными свойствами чугунов. Поэтому технологический процесс получения заготовок должен быть тщательно продуман и изучен, чтобы придерживаться оптимальных параметров. Например, перегрев чугуна для получения отливок определенной структуры должен быть различным для малых и крупных отливок.

Структура пластмасс зависит от величины и содержания в них кристаллитов. Чем больше в полимере кристаллической структуры, тем выше износостойкость. Опыт показал, что шестерня из заготовки, отлитой в форму при температуре 20 °С, уже через несколько тысяч оборотов имела значительный износ зубьев, а шестерня, при изготовлении которой литьевая форма была нагрета до 60 °С, выдержала несколько миллионов оборотов без заметных следов износа. Оказывается, замедленное охлаждение способствует увеличению содержания кристаллической составляющей.

|

|

|

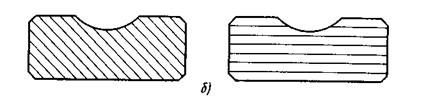

Ориентировка волокон металла влияет на прочность и долговечность изделия. Например, внутренние кольца подшипников качения из стали ШХ 15 можно изготовить из горячекатаной штанги на горизонтально-ковочных машинах. Волокна в этом случае выходят под разными углами к дорожке качения, имея местами ориентацию, близкую к торцовой (Рис.13.1 а). Если заготовку кольца выполнить из короткой трубы с выкаткой желоба в горячем состоянии, то волокна расположатся под небольшим углом к рабочей поверхности (Рис. 13.1 б). Испытания подтвердили большую долговечность подшипников с внутренними кольцами, изготовленными последним способом.

а)

Рис. 13.1 – Различная ориентация волокон в образцах (а) и кольцах (б) подшипника

Заготовками ходовых колес мостовых кранов могут быть стальные отливки, поковки, штамповки без реборд и штамповки с прокатанной беговой дорожкой. Наиболее выгодно в условиях массового производства колес использовать штамповки с прокаткой не только из-за минимальных потерь металла на окалину, отходы в стружку и наименьшей трудоемкости изготовления колес, но и потому, что на их беговой дорожке и ребордах образуется круговое направление волокон, благоприятное в отношении износостойкости.

|

|

|

Технологическое обеспечение заданной формы, точности, размеров и качества обработанных поверхностей деталей заключается в выборе способов и режимов обработки, а также геометрии режущего инструмента. Эти факторы при резании металлов стабильных структур влияют на долговечность в связи с глубиной и степенью наклепа материала и геометрией обработанной поверхности. На определенных режимах резания металлов нестабильных структур в поверхностном слое возможны структурные изменения и фазовые превращения, в результате которых в металле возникают концентраторы напряжений. Это может привести к образованию шлифовочных трещин. Особо опасны трещины, образующиеся под слоем хрома, вследствие трудности их обнаружения.

|

|

|

Одну и ту же поверхность можно обрабатывать различными методами. Так, методами чистовой обработки прямолинейных направляющих может быть шабрение, тонкое строгание, тонкое фрезерование, шлифование чашечным кругом, шлифование периферией круга; направляющие можно наклепать шариками. Опыты показывают, что наиболее износостойкими являются пары скольжения, у которых нижние образцы, имитирующие станину, наклепаны шариками, а верхние подвергнуты шабрению, тонкому фрезерованию и шлифованию торцом круга.

К уменьшению надежности работы деталей в эксплуатации может привести также нестабильность формы и размеров изделий, не связанные с износом поверхностей. Остаточное изменение формы и размера детали в эксплуатации в условиях нормальной температуры среды может быть следствием распада структурных составляющих, перехода одной модификации составляющей материала в другую, релаксацией остаточных напряжений и взаимодействия материала со средой.

Классификация технологических методов обработки поверхностного слоя деталей машин.

В машиностроении используют различные технологические методы обеспечения заданных параметров поверхностного слоя деталей с учетом заданных условий их эксплуатации: рабочих нагрузок, температуры нагрева, окружающей среды и продолжительности физико-химического воздействия.

|

|

|

1. Механические методы обработки.

- Упрочнение поверхностным пластическим наклепом:

обработка дробью, ультразвуковое поверхностное пластическое

деформирование и пр.

2. Термические методы обработки.

- Объемная термическая обработка:

закалка, отжиг и пр.

- Поверхностная термическая обработка:

закалка токами высокой частоты, плазменная закалка, лазерная

закалка, закалка с нагревом газовым пламенем и пр.

3.Химико-термическая обработка.

- Диффузионное насыщение поверхностного слоя:

цементация, азотирование, цианирование, алитирование,

силицирование, хромирование, борирование, титанирование и др.

4.Ионно-лучевая обработка.

- Ионное легирование и пр.

5. Методы нанесения покрытий.

- Химические методы:

пиролиз летучих соединений в протоке, осаждение их растворов и

расплавов и пр.

- Физические методы:

наплавка, напыление, плакирование, горячее металлопокрытие

погружение, окраска, катодное распыление и пр.

- Физико-химические методы:

электрохимическое осаждение из растворов и расплавов:

хромирование, никелирование, железнение, борирование,

оксидирование, плазмо-химическое осаждение в вакууме и пр.

Упрочнение поверхностным деформированием, обеспечивающее получение в поверхностном слое структур с повышенным содержанием дефектов, широко используется для повышения сопротивления усталости как деталей без концентраторов напряжений, так и деталей с концентраторами напряжений, работающих при умеренных температурах нагрева (до температур возврата).

Химико-термические и термические поверхностно-упрочняющие методы обработки (поверхностная закалка, цементация, азотирование, алитирование, борирование) позволяют резко изменить физико-химическое состояние поверхностного слоя деталей и обеспечить требуемые эксплуатационные свойства (износостойкость, сопротивление усталости, жаростойкость и др.). Применение этих методов является не только эффективным, но в ряде случаев единственно возможным способом обеспечения заданного ресурса и надежности работы деталей.

Жаростойкость, износостойкость и сопротивление коррозии могут быть существенно повышены при нанесении на рабочую поверхность детали металлических и неметаллических покрытий. Высокая теплостойкость детали обеспечивается плазменным напылением (соединение двух материалов происходит в результате механического сцепления и диффузии при температуре, равной нескольким тысячам градусов).

Практическое применение получили также наплавление, лазерная обработка, ионное легирование и т. д. 171-172 [1].

Дата добавления: 2019-02-12; просмотров: 472; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!