Расчет приходных и расходных статей баланса

Расчет щелевых печей

Щелевые печи являются составной частью современных поточно-конвейерных линий производства всех видов керамических плиток.

Технологический расчет щелевой печи

Технологическим расчетом по заданной годовой мощности и при принятом режиме работы определяют часовую производительность, исходя из заданных сроков обжига, разрабатывают компоновочную схему конвейерной линии: раскладку плиток по ширине, скорость движения конвейера и длину отдельных участков печи.

Исходными данными для расчета являются:

годовая производительность печи;

температурный режим обжига;

габаритные размеры изделий;

шаг плитки по длине конвейера;

чистое время работы печи в течение года z, которое может быть рассчитано  ,ч.

,ч.

Для двухъярусной печи расчет производительности производится на один ярус.

Производительность печи по годной продукции за чистое время работы, м2/ч

, (1)

, (1)

где P Г – заданная годовая производительность печи, м2/г.

Выход годной продукции  для различных видов плиток составляет 0,90 ¸ 0,96 (табл. 3).

для различных видов плиток составляет 0,90 ¸ 0,96 (табл. 3).

Часовая производительность печи с учетом брака при обжиге, м2/ч

,

,

(2)

Скорость движения конвейера в печи, м/мин

, (3)

, (3)

где L – шаг плиток по длине конвейера, м;

n – число плиток по ширине конвейера;

l ´ b – размеры готовой плитки (длина ´ ширина), м.

|

|

|

Шаг плиток по длине конвейера зависит от размера плиток и может быть определен как диагональ прямоугольника со сторонами l и b.

Число плиток по ширине конвейера зависит от их размеров и ширины рабочего канала печи. Разрыв между плитками составляет 5-10 мм.

Длина печи определяется заданными сроками тепловой обработки и скоростью конвейера на данном участке, т.е.

, (4)

, (4)

где LП – длина теплового агрегата, м ,

t – время тепловой обработки, мин.

Таблица 3

Выход годной продукции

| Вид плитки | Выход годной продукции | |

| Облицовочная плитка | 0,9 | |

| Фасадная плитка | ||

| не глазурованная | 0,96 | |

| глазурованная | 0,94 | |

| Плитка для пола | ||

| не глазурованная | 0,96 | |

| глазурованная | 0,94 | |

При изменении времени термической обработки (τ) , годовую производительность печи можно пересчитать следующим образом. Исходя из формулы (4) , определяется скорость движения конвейера (ν) при заданной длине печи. Затем рассчитывается часовая производительность печи с учетом брака при обжиге (Р'ч) и по годной продукции (Рч) , а далее - годовая производительность печи (Рг ).

|

|

|

Расчет материального баланса процесса обжига составляется на один час работы печи [6].

Расчет теплового баланса

Задача теплового расчета – определение расхода топлива, на основании которого подбирают устройства для сжигания топлива и вентиляторы для подачи к ним воздуха. Составная часть теплового расчета – определение количества отходящих газов и воздуха, отбираемого из зоны охлаждения.

Основными данными для расчета являются температурная кривая обжига tобж = f(t), степень дегидратации материала (или потери при прокаливании – п.п.п.) в процессе обжига b= f '(t, tобж). Степень дегидратации зависит от толщины плиток, температуры и продолжительности обжига (рис. 17) [3].

В соответствии с конструкцией футеровки и заданным температурным режимом печь разбивают на участки различной температуры и интенсивности нагрева и охлаждения. Границами участков в большинстве случаев принимают температуру в зоне подогрева и обжига: 300…400; 700…800; 900…950°С и максимальную, в зоне охлаждения 600; 500…400 и 300…200°С. В пределах каждого участка для расчета теплопотерь условно принимается линейный закон изменения температуры по длине печи. Для каждого из участков задается свой коэффициент избытка воздуха. Минимальный коэффициент избытка воздуха – на участке максимальных температур, где он составляет 1,1–1,3 (по данным расчета горения топлива); для начального участка зоны подогрева он может достигать величины 1,8–2,0 (табл. 4).

|

|

|

|  |  |

Температура плиток в зонах подогрева и обжига принимается (в зависимости от времени нахождения плиток на данном участке и температуры последнего) на 20…100°С ниже, а в зоне охлаждения – выше температуры в печи.

Фактическая температура плиток может быть рассчитана и по известным формулам нагрева (охлаждения) тонких либо массивных тел в зависимости от критерия Bi (Био). Температура в печи на каждом участке определяет конструкцию и материал кладки, которые в свою очередь обусловливают потери теплоты в окружающую среду.

В табл. 4 дан пример разбивки на расчетные участки печи длиной 70,84 м для обжига плиток для полов при температуре 1100°С в течение 57 мин (рис. 18). Температура в печи и температура плиток даны по опытным данным НИИСтройкерамики. Количество роликов на участке равно частному от деления длины участка на шаг роликов (межосевое расстояние между роликами).

Таблица 4

|

|

|

Расчетные участки печи в соответствии с температурной кривой обжига

| № п/п | № секции | Длина участка, м | Длительность пребывания плиток, мин | Температура в печи, °С | Примерные температуры плиток, °С | Число роликов на участке, шт.* | Коэффициент избытка воздуха на участке | Степень дегидратации на участке |

| Зона подогрева и обжига | ||||||||

| I | 1-4 | 9,9 | 8 | 400-850 | 140-700 | 282 | 1,4 | 0,4 |

| II | 4-6 | 8,7 | 7 | 850-950 | 700-900 | 248 | 1,3 | 0,4 |

| III | 7-10 | 11,8 | 9 | 950 | 900-950 | 320 | 1,2 | 0,2 |

| IV | 10-12 | 5,0 | 4 | 950-1100 | 950-1100 | 142 | 1,2 | - |

| V | 12-14 | 8,7 | 7 | 1100 | 1100 | 248 | 1,2 | - |

| Зона охлаждения | ||||||||

| VI | 15-16 | 3,7 | 3 | 1100-600 | 1100-650 | 106 | - | - |

| VII | 7,5 | 6 | 600-500 | 650-550 | 214 | - | ||

| VIII | 18-19 | 3,7 | 3 | 500-350 | 550-40 | 106 | - | |

| Обдувка плиток холодным воздухом вне корпуса печи | ||||||||

| IX | 20-23 | 12,4 | 10 | 20 | 400-20 | |||

* число роликов приведено для двух ярусов печи.

Тепловой баланс печи рассчитывается в килоджоулях на один час работы печи.

Тепловой баланс зон подогрева и обжига составляется совместно. Его расчет начинается с участка максимальных температур, на котором температура газов и изделий одинакова, т.е. отсутствует статья расхода теплоты на нагрев плиток. В результате теплотехнического расчета зон подогрева и обжига определяют количество топлива необходимого для поддержания заданного температурного режима, расход воздуха для горения, количество образующихся дымовых газов.

Тепловой баланс зоны охлаждения считается отдельно. Цель этого расчета – определение необходимого количества воздуха для охлаждения обожженных изделий.

Тепловой баланс двухярусной печи целесообразно составлять на один ярус печи.

Типовые температурные режимы обжига керамических плиток приведены на рис. 16.

Типовые температурные режимы обжига керамических плиток приведены на рис. 16.

Перед выполнением теплового расчета печи необходимо выбрать и выписать все основные данные, используемые в теплотехнических расчетах.

Ниже приводится перечень необходимых данных для расчета теплового баланса щелевой печи.

Исходными данными являются:

производительность печи (по годной продукции) Pч, м2/ч;

общая масса плиток до обжига ( с учетом остаточной

влажности) Рвл , кг/ч;

масса абсолютно сухих плиток с учетом п.п.п. Рс , кг/ч;

масса обожженных изделий с учетом брака при обжиге Р`ч, кг/ч;

влажность плиток W, %;

температура плиток на входе в печь tвх, °С;

температура плиток на выходе из корпуса печи tвых, °С;

температура плиток после обдувки tобд, °С;

максимальная температура обжига tmax. °С;

продолжительность обжига τ, мин;

потери при прокаливании обжигаемых изделий п.п.п., %;

степень дегидратации по участкам b1 … bI;

содержание Al2O3, вносимое глинистой составляющей,

в плиточной массе Al2O3, %;

теплотворная способность используемого топлива Qнр, кДж/м3;

температура воздуха в цехе tнар, °С;

скорость движения плиток v, м/мин;

тип печи (одно или двухярусная) длина печи L, м

в том числе зон подогрева и обжига Lпо, м;

зоны охлаждения Lохл, м;

температурный режим обжига в координатах температура – время обжига:

ширина печи b, м;

ширина рабочего канала печи bр., м;

высота печи h, м;

Расчет приходных и расходных статей баланса

Приход теплоты в зонах печи складывается из таких статей, как:

Химическая теплота от сгорания топлива, кДж/ч

, (5)

, (5)

где  – низшая теплотворная способность газа с учетом его влажности, кДж/нм3;

– низшая теплотворная способность газа с учетом его влажности, кДж/нм3;

В – расход топлива, нм3/ч.

Теплота, приходящая с отходящими газами с предыдущего участка печи, кДж/ч:

, (6)

, (6)

где  ,

,  – теплосодержание отходящих газов соответственно при температурах, с которой газы приходят (t1) и уходят (t2) с данного участка, кДж/нм3

– теплосодержание отходящих газов соответственно при температурах, с которой газы приходят (t1) и уходят (t2) с данного участка, кДж/нм3

или

или  , (7)

, (7)

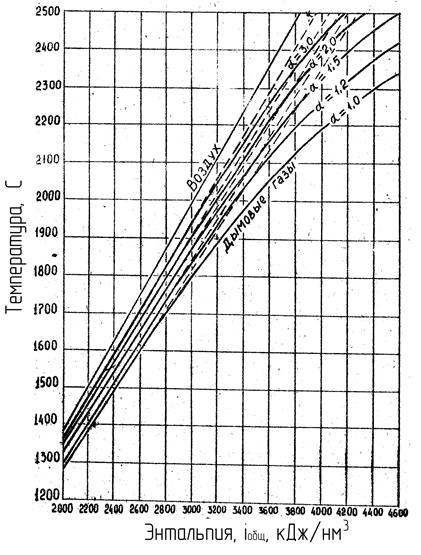

где i – энтальпия продуктов горения, кДж/нм3, при температуре и известном  (находят по i – t диаграмме, рис 19, 20);

(находят по i – t диаграмме, рис 19, 20);

– объем продуктов горения при том же a (из расчета горения топлива), нм3;

– объем продуктов горения при том же a (из расчета горения топлива), нм3;

– теплоемкость отходящих газов, кДж/нм3×град

– теплоемкость отходящих газов, кДж/нм3×град

, (8)

, (8)

где Pi – содержание каждого компонента в отходящих газах (CO2, H2O, O2 и т.д.), %;

ci – теплоемкость каждого компонента при температуре  , кДж/нм3×град.

, кДж/нм3×град.

Теплота, вносимая изделиями, поступающими в зону охлаждения, кДж/ч:

, (9)

, (9)

где P – масса обожженных изделий с учетом брака при обжиге, кг/ч;

спл – теплоемкость изделий при tmax, кДж/кг×град;

tmax – максимальная температура обжига, °С.

|

Рис. 19. I - t диаграмма для низких температур

|

Рис. 20. I - t диаграмма для высоких температур

Теплоемкость плиток может быть определена из выражения, кДж/кг×град:

, (10)

, (10)

где t – соответствующая температура плиток, °С.

Теплоемкость материала может быть рассчитана и по его химическому составу [6].

Физическая теплота воздуха, поступающего на охлаждение изделий, кДж/ч:

, (11)

, (11)

где Х – расход воздуха на охлаждение плиток, нм3/ч;

св – теплоемкость воздуха, кДж/нм3×град;

t в – температура воздуха, °С (принимается равной 20°С).

Расход тепла в зонах печи складывается из таких статей, как:

Теплота, затраченная на нагрев плиток  , кДж/ч

, кДж/ч

, (12)

, (12)

где  – масса плиток с учетом потерь при прокаливании соответственно в конце и начале участка, кг/ч;

– масса плиток с учетом потерь при прокаливании соответственно в конце и начале участка, кг/ч;

– средняя массовая теплоемкость материала соответственно при

– средняя массовая теплоемкость материала соответственно при  , кДж/кг×град;

, кДж/кг×град;

– температура соответственно в конце и начале участка, °С.

– температура соответственно в конце и начале участка, °С.

Например. Рассчитать количество тепла, затрачиваемое на нагрев плиток на участке печи с температурами  соответственно 1050, 700°С, степень дегидратации массы на участке 0,85. Масса плиток G н =1973 кг/ч, а поступающих в печь 1998 кг/ч, п.п.п.=8,4%.

соответственно 1050, 700°С, степень дегидратации массы на участке 0,85. Масса плиток G н =1973 кг/ч, а поступающих в печь 1998 кг/ч, п.п.п.=8,4%.

кДж/ч,

кДж/ч,

где 1855 – масса плиток с учетом потерь при прокаливании в конце участка, кг/ч

;

;

1,138 и 1,098 – теплоемкости плиток при температурах соответственно 1050 и 700°С, кДж/кг×град;

;

;

Теплота, затраченная на химические реакции при нагреве материала Q х:

, (13)

, (13)

где qx – теплота, расходуемая на физико-химические процессы 1 кг исходного химического вещества в необожженном продукте, кДж/кг;

Px – количество исходного химического вещества в материале, загружаемом в печь, кг/ч

. (14)

. (14)

Здесь n – процентное содержание исходного химического вещества в сухой массе материала;

Pc – количество сухого материала, поступающего в печь, кг/ч;

b – степень дегидратации на участке.

С достаточной для тепловых расчетов печей точностью пользуются данными Г. О. Гросса, согласно которым результативное теплопотребление при обжиге глинистых материалов составляет 2100 кДж/кг глинозема, вносимого глинистой составляющей (глиной, каолином). К этой величине следует добавлять затраты тепла на диссоциацию карбонатов из расчета 2830 кДж/кг СаО и 2750 кДж/кг MgO. Если содержание карбонатов невелико, то этими затратами можно пренебречь [7] .

Например. Рассчитать количество теплоты, затрачиваемое на химические реакции при обжиге плиточной массы следующего шихтового состава: 80% глины (содержание Al2O3 в которой составляет 25%) и 20% перлита. Степень дегидратации массы на участке печи 0,85. Масса плиток поступающих в печь Pc =1998 кг/ч.

кДж/ч

кДж/ч

где n – коэффициент, учитывающий содержание Al2O3, вносимое с глиной n = 0,2: 0,2 = 0,25 · 0,80.

Потери тепла через футеровку печи, кДж/ч

, (15)

, (15)

где Fф – теплопроводящая площадь, м2;

t вн – средняя температура в печи на данном участке, °С;

t нар – наружная температура воздуха, °С (принимается равной 20°С);

R – термическое сопротивление кладки, м2×град/Вт.

Теплопроводящая площадь наружной поверхности участка, м2

, (16)

, (16)

где l – длина участка, м;

b – ширина печи, м;

h – высота печи, м.

Для двухъярусной печи при расчетах потери тепла через футеровку для одного яруса печи теплопроводящая площадь наружной поверхности участка может быть определена по следующей формуле:

. (17)

. (17)

Методика расчета потери теплоты через футеровку приведена в методических указаниях [8].

Расчет потери теплоты в окружающую среду через кладку печи можно производить и иным способом при известной температуре наружной поверхности

, (18)

, (18)

где aт – коэффициент теплоотдачи наружной поверхностью, кДж/м2град×ч;

tн.п – температура наружной поверхности печи на данном участке, °С (табл. 5).

Коэффициент теплоотдачи наружной поверхностью, кДж/м2×град

. (19)

. (19)

Таблица 5

Дата добавления: 2019-01-14; просмотров: 464; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!