Теоретические основы разделения

В основе разделения обратным осмосом лежит явление самопроизвольного перехода растворителя (воды) через полупроницаемую мембрану в раствор. Если после достижения равновесия со стороны раствора приложить давление, превышающее осмотическое, то растворитель начинает переходить из раствора в обратном направлении (обратный осмос).

Движущей силой обратного осмоса является перепад давления:

Δ p = p – π,

где p – избыточное давление над раствором,

π – осмотическое давление.

Основные характеристики мембран

Селективность, %:

,

,

где b 1 и b 2 – массовые доли растворенного вещества в исходном растворе и в фильтрате.

Проницаемость, л/(м 2 ·ч):

,

,

где V – объем фильтрата, л;

f – площадь поверхности мембран, м 2 ;

τ – продолжительность процесса, ч.

Мембраны должны обладать высокой разделяющей способностью (селективностью), высокой удельной производительностью (проницаемостью), химической стойкостью, механической прочностью. Мембраны изготовляют в основном из полимерных материалов, которые образуют тонкий слой на микропористой «подложке».

Различают три поколения мембран.

Первое поколение мембран. Эти мембраны изготовлены из ацетатцеллюлозы. Пределы применения мембран: температура 0...50° С, pН 4…8.

Второе поколение мембран. Эти мембраны изготовлены из полисульфонамида. Пределы применения: температура 0...80°С, pН 4…12.

Третье поколение мембран. Мембраны изготовлены путем спекания угольных, керамических, металлических или стеклянных порошков. Пределы применения мембран: температура 0…200°С, pН 0…14.

|

|

|

По форме поверхности различают плоские, рулонные и цилиндрические мембраны. Плоские, в свою очередь, могут быть эллиптическими, прямоугольными и др.

Гидромеханические процессы

Гидродинамика «кипящих слоев»

В настоящее время в пищевых отраслях широкое применение нашли процессы, связанные с взаимодействием газов и сыпучих материалов, находящихся в «кипящем» или псевдоожиженном состоянии. Аппараты с «кипящим» слоем используют для перемешивания сыпучих материалов, сушки, адсорбции и т.д.

Закономерности движения жидкости через неподвижные зернистые слои изложены в главе 2.4. Для неподвижного зернистого слоя характерно следующие соотношение силы тяжести слоя G и силы гидравлического сопротивления Δ P :

При увеличении скорости движения газа через неподвижный зернистый слой гидравлическое сопротивление Δ p увеличивается. При достижении некоторого предельного Δ p, скорость достигает критического значения υ кр и частицы приобретают подвижность друг относительно друга. Такое состояние получило название «кипящий», или псевдоожиженный слой - участок АВ (рис. 2.4)

|

|

|

Рис. 2.4. Зависимость Δр от фиктивной скорости

При дальнейшем увеличении скорости слой разрушается и наступает явление массового уноса или пневмотранспорта участок ВС (рис. 2.4).

Типичные графики изменения H и ε в зависимости от фиктивной скорости представлены на рис. 2.5.

Рисунок 2.5 - Зависимость Н и ε от скорости потока

Режим «кипения» реализуется при равенстве силы тяжести слоя и силы гидравлического сопротивления:

С учетом этого равенства Δ p может быть рассчитано по формуле:

(2.20)

(2.20)

Для точки А справедливо равенство:

(2.21)

(2.21)

где Н 0 – высота неподвижного слоя;

ε 0 – порозность неподвижого слоя.

Из (2.21) может быть определена υ 0 кр1.

Режим «кипения» применяется для интенсификации тепловых, массообменных и гидродинамических процессов. Однородное псевдоожижение возможно только в потоке капельной жидкости. Обычно наблюдается неоднородное псевдоожижение, то есть движение газа в виде пузырей. Пузыри могут увеличиваться и достигать размеров диаметра аппарата. Образуются «пробки» - это так называемое поршневое псевдоожижение. Возможно «каналообразование», когда значительная часть газа проходит через один или несколько каналов. Возможно также «фонтанирование», то есть прорыв газа через один центральный канал, возникающий вблизи оси.

|

|

|

Для расчета сушильных аппаратов необходимо знать число псевдоожижения:

Для промышленных сушилок обычно К υ =2…4. Зная К υ и υ кр1 определяют рабочую скорость воздуха в сушильном аппарате:

Режим уноса и свободного витания.

Условием существования уноса является неравенство G < F, где G – сила тяжести одной частицы, F – сила сопротивления среды. Участок ВС соответствует режиму уноса (рис. 2.21).

При увеличении υ выше υ 0 кр2 увеличивается высота зернистого слоя Н, ε→1. Слой начинает разрушаться, частицы при этом перестают взаимодействовать друг с другом.

Явление массового уноса твердых частиц потоком газа называется пневмотранспортом, оно используется в промышленности для перемещения сыпучих материалов (например, сухого молока).

Виброкипящий слой

В условиях виброкипения колебательное движение частиц преобладает над поступательным, частицы интенсивнее перемещаются и порозность слоя их ниже, чем в случае кипящего слоя.

При отрыве частиц от решетки их кинетическая энергия резко падает вследствие соударений. В результате этого при виброкипении слой образуется при u < u кр1 и отличается равномерной структурой.

|

|

|

Гидромеханические процессы

Механическое перемешивание

В пищевой промышленности механическое перемешивание применяется для приготовления эмульсий и суспензий, получения гомогенных систем, а также для интенсификации тепловых и массообменных процессов. Механическое перемешивание осуществляется с помощью мешалок, представляющих собой комбинацию лопастей, насаженных на вращающийся вал.

При вращении мешалки возникает разность давлений Δр в лобовой и кормовой частях. Этот перепад давлений, преодолеваемый усилием, приложенным к валу со стороны электродвигателя, обычно выражают через полезную мощность N, сообщаемую жидкости.

Для расчета мощности, затрачиваемой на перемешивание, используется уравнение:

где k N – коэффициент мощности;

ρ – плотность среды;

n- частота вращения мешалки;

d - диаметр мешалки.

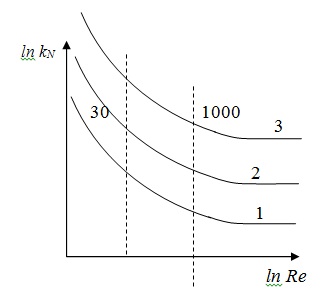

| Коэффициент мощности определяется в зависимости от критерия Рейнольдса Re и от конструкции мешалок. Линии 1, 2, 3 отвечают сериям геометрически подобных мешалок (рис. 2.6). |

Рис. 2.6. Зависимость k N от режима перемешивания

Дата добавления: 2019-01-14; просмотров: 434; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!