Гидродинамика движения жидкости через неподвижные зернистые слои

Гидромеханические процессы

Отстаивание

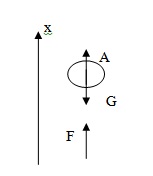

Рассмотрим движение твердой шарообразной частицы диаметром d в жидкой среде.

Обозначим силы, действующие на частицу:

G - сила тяжести;

A - сила Архимеда;

F - сила сопротивления среды.

В первый момент частица осаждается с некоторым ускорением  , затем с постоянной скоростью. В результате наступает динамическое равновесие сил:

, затем с постоянной скоростью. В результате наступает динамическое равновесие сил:

Заменим силы их значениями:

Решим это уравнение относительно скорости υ:

,

,

где υ - скорость движения твердой частицы относительно жидкости,

ρ1 - плотность частицы, кг/м3;

ρ2 - плотность среды, кг/м3.

Обозначим:

υ m – скорость движения частицы относительно стенок аппарата;

υ ж – скорость движения жидкости относительно стенок.

Тогда, если направление движения жидкости и тела совпадают, то скорость υ будет равна υ= υ m - υ ж , в противном случае υ= υ m + υ ж.

Раскроем ξ . Различают три режима движения жидкости:

- ламинарный режим движения:

10-4 < Re < 2,  ,

,

- переходный режим:

2 ≤ Re < 500,  ,

,

- турбулентный режим:

500 ≤ Re < 2·105,  .

.

Для области Стокса (ламинарный режим) получим:

силу Стокса:

,

,

скорость Стокса:

Отсюда следует:

· F ~ υ.

По аналогии можно определить соотношение силы и скорости:

для переходного режима:

· F ~ υ 1.4 ,

для турбулентного режима:

· F ~ υ 2.

Вывод: наиболее эффективно отстаивание осуществляется при ламинарном режиме движения.

|

|

|

Если частица имеет несферическую форму, то в качестве характерного линейного размера берется диаметр сферической частицы того же объема, называемый эквивалентным:

d экв =  .

.

Для расчета скорости несферических частиц вводится фактор формы:

F=S сферы /S частицы,

где S сферы – поверхность сферы, равная объему данной частицы.

Скорость осаждения несферических частиц определится по формуле:

.

.

Отстойники

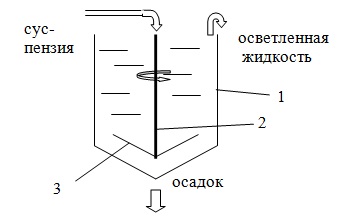

Различают аппараты периодического, полунепрерывного и непрерывного действия. В периодических аппаратах происходит периодическое поступление и выгрузка продуктов.В полунепрерывных аппаратах – суспензия поступает непрерывно и непрерывно отводится осветленная жидкость, вывод осадка происходит периодически.В непрерывных – осуществляется непрерывное поступление и отвод всех продуктов (рис. 2.1.).

2.1 Схема отстойника непрерывного действия:

1 –корпус, 2 –вал мешалки, 3 –лопасти с гребками.

При массовом осаждении частиц в отстойниках следует учитывать восходящие потоки жидкости, вытесненной осаждающимися частицами. Поэтому при отстаивании реальная скорость осаждения составит:

- порозность ( доля свободного пространства между частицами в общем объеме). Если отсутствуют данные о концентрации суспензии, то приближенно можно принять:

- порозность ( доля свободного пространства между частицами в общем объеме). Если отсутствуют данные о концентрации суспензии, то приближенно можно принять:  .

.

|

|

|

Расчет отстойника

Расчет отстойника производят по осветленной жидкости:

V осв =  (2.5)

(2.5)

где f - поверхность осаждения (π D 2 /4);

V осв – объемный расход осветленной жидкости, м 3 /с.

Расчет отстойника сводится к определению его габаритных размеров, а именно, площади из формулы (2.5), а затем диаметра.

Расход осветленной жидкости определяется из уравнений материального баланса:

· по продуктам:

m сусп = m осв + m ос (2.6)

где m – масса продуктов, кг/с.

· по твердой фазе (сухому веществу):

m сусп b сусп = m ос b ос (2.7)

где b ос – массовая доля сухого вещества в осадке, %;

b сус – массовая доля сухого вещества в суспензии, %.

В первом приближении можно принять, что:

b осв = 0

Решая совместно (2.6) и (2.7), получим:

m осв =m сусп ·(1-b сусп /b ос ).

Объёмная производительность ( м 3 /с) составит:

V осв =m осв /ρ осв (2.8)

Из уравнения (2.5) получим расчетную площадь отстойника:

f=V осв /υ m (2.9)

Гидромеханические процессы

Сепарирование

По назначению различают сепараторы:

· сливкоотделители;

· молокоочистители;

· нормализаторы, бактофуги и др.

Сепаратор - сливкоотделитель

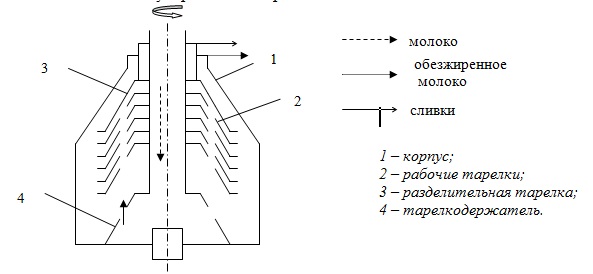

Основные узлы сепаратора: сепарирующее устройство (барабан), приемно-отводящее устройство и привод.

|

|

|

Рис. 2.2. Схема барабана сепаратора –сливкоотделителя

Расстояние h между тарелками составляет 0,2…0,8 мм.

Принцип работы сепаратора следующий. Молоко поступает по центральной трубе в барабан. Через отверстия в тарелкодержателе оно попадает в вертикальный канал, образованный отверстиями в тарелках и распределяется по межтарелочным пространствам. В межтарелочном пространстве поток перемещается к периферии. При этом происходит тонкослойное отделение, в результате чего выделяются жировые шарики. Проникая через толщу межтарелочного пространства, жировые шарики перемещаются к центру (как более легкие) и отводятся.

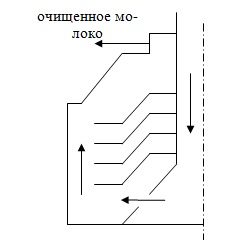

Сепаратор –молокоочиститель

Отличительные особенности сепаратора-молокоочистителя:

- отсутствие отверстий в тарелках;

- большой объем периферийного (грязевого) пространства;

- бόльшее расстояние между тарелками (2…4 мм);

- отсутствие разделительной тарелки.

Рис. 2.3. Схема барабана сепаратора – молокоочистителя

Молоко поступает по центральной трубе и через отверстие в тарелкодержателе попадает в периферийную часть барабана, откуда оно распределяется по межтарелочным каналам. Очищенное молоко устремляется к центру барабана и отводится. Частицы грязи (как более тяжелая фракция) оседают на поверхности тарелки, а затем под действием центробежной силы отбрасываются к периферии (рис. 2.3).

|

|

|

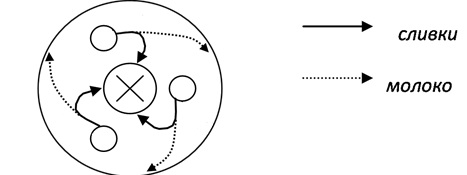

В барабане сепаратора частицы претерпевают сложное перемещение:

· вдоль образующей тарелки со скоростью υ потока;

· в радиальном направлении со скоростью Стокса υ Ст;

· перемещение, вызванное силами, связанными с ускорением Кориолиса, которое смещает частицу в направлении, перпендикулярном движению потока.

Полная скорость представляет собой геометрическую сумму всех трех скоростей.

Силы, связанные с ускорением Кориолиса, предопределяют работу тарельчатого сепаратора. При их отсутствии поток сливок двигался бы вместе с потоком молока и был бы им смыт. Ясно, что поток сливок должен отклониться от образующей и найти путь, отличный от пути нисходящего потока. Такое отклонение и обусловлено поперечным смещением потока.

Теория сепарирования

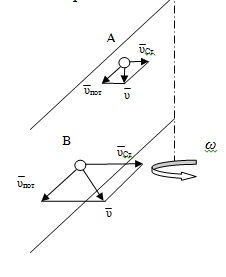

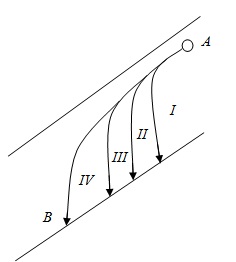

Рассмотрим движение жирового шарика под действием двух сил, вызывающих линейное перемещение вдоль поверхности тарелки – υпот и перемещение в радиальном направлении со скоростью Стокса – υст .

Обозначим:

А – начальная точка процесса,

В – конечная точка процесса.

Абсолютная скорость движения жирового шарика является геометрической суммой указанных скоростей:

(2.10)

(2.10)

(2.11)

(2.11)

где m V – производительность сепаратора, м 3 /с;

R – радиус вращения, м;

z – число межтарелочных каналов;

ρ 1 и ρ 2 – плотности молока и жира ответственно, кг/м 3;

d 0 – диаметр жирового шарика, м.

По мере удаления жирового шарика от оси вращения скорость потока уменьшается, а скорость Стокса увеличивается, вследствие этого вектор абсолютной скорости при увеличении радиуса все больше поворачивается к оси вращения (рис. 2.7). Таким образом, самые благоприятные условия для выделения шариков будут на той окружности, где этот поворот максимален (траектория IV). Однако в этом случае возможен унос частиц потоком молока, так как жировой шарик не успевает пересечь межтарелочный канал и выделиться на поверхности нижней тарелки.

Это утверждение относится только к мелким жировым шарикам, так как крупные выделяются сразу же при входе в межтарелочное пространство (траектории I и II). Траектория III отвечает движению шарика критического размера d 0, который успевает достигнуть нижней тарелки. Шарики меньшего диаметра будут смыты потоком молока.

Для молокоочистителей векторы скоростей имеют противоположное направление.

Расчетная производительность сепаратора составляет:

(2.12)

(2.12)

где tgα - тангенс угла наклона образующей тарелки (рис. 2.8);

С – постоянная величина.

Действительная производительность сепаратора с учетом КПД составит:

где β – коэффициент полезного действия , β = 0,4…0,5.

Ценность полученной теоретической формулы состоит в том, что она позволяет сделать практические выводы на основе ее анализа.

Угол наклона образующей тарелки α обычно составляет 50…60°. Если принять α = 0, то m V = 0. Если принять α = 90º, то это сложно обеспечить конструктивно, так как в этом случае высота тарелки, равная H=tgα· (Rb-RM), будет равна бесконечности.

Частота вращения n = 5000..8000 с-1. Как следует из формулы (2.23), m V ~ n 2. Поэтому для увеличения производительности сепаратора частоту вращения n следует увеличивать. Однако верхний предел n обусловлен прочностью конструкции.

Температура. Как следует из формулы сепарирования, m V ~ t. Поэтому и необходим подогрев молока перед сепарированием. Обычно температура сепарирования составляет 35...45°С, что обусловлено требованиями технологии.

Диаметр жирового шарика d 0. Поскольку m V ~ d 0 2 , легче выделяются наиболее крупные жировые шарики.

Количество межтарелочных каналов z . При их увеличении производительность растет. Аналогично влияют наибольший и наименьший радиусы тарелок Rb и RМ

Гидромеханические процессы

Фильтрование

Фильтрование - это процесс разделения неоднородных систем с помощью проницаемых или полупроницаемых перегородок (мембран).

Гидродинамика движения жидкости через неподвижные зернистые слои

Примером может служить перемещение фильтрата через частицы осадка на фильтровальной перегородке. Гидравлическое сопротивление зернистых слоев определяется по формуле , которая применительно к зернистому слою имеет вид :

где Δ p – падение давления при прохождении жидкости через зернистый слой;

l – средняя протяженность каналов зернистого слоя, м;

d e – эквивалентный диаметр каналов, м;

υ – средняя скорость движения жидкости в каналах, м/с;

λ' – коэффициент гидравлического сопротивления трения.

Если принять, что l ~ H, то:

где λ – коэффициент гидравлического сопротивления каналов;

H – высота зернистого слоя, м.

Коэффициент сопротивления рассчитывается по уравнению:

При Re < 1 (ламинарный режим движения) вторым слагаемым можно пренебречь, тогда:

.

.

При турбулентном режиме (Re > 7000) можно пренебречь первым слагаемым, тогда:

.

.

Дата добавления: 2019-01-14; просмотров: 359; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!