Билет № 42. Дисковый вакуум-фильтр .Устройство, принцип действия.

·

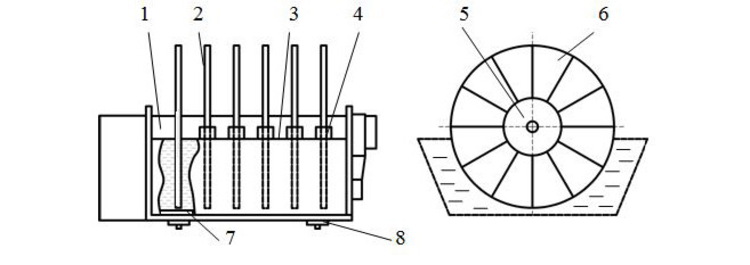

1 – вал; 2 – диск; 3 – ванна (корыто); 4 – нож; 5 – распределительная головка; 6 – сектор; 7 – рамная мешалка; 8 – спускной клапан

· На горизонтально расположенном двенадцатиканальном вращающемся валу 1 фильтра установлены диски 2, частично погруженные в корыто 3 с фильтруемой суспензией. Каждый диск, в свою очередь, состоит из двенадцати изолированных друг от друга секторов 6 с перфорированными стенками, обтянутыми фильтровальной тканью. Внутренние полости секторов соединены с каналами вала, к торцам которых прижата рабочей поверхностью распределительная головка 5. Распределительная головка имеет ряд камер, расположенных по окружности и разделенных перегородками. Камеры связаны коммуникациями с вакуум-насосом и воздухоотдувкой. Для поддержания твердой фазы суспензии во взвешенном состоянии в корыте под дисками находится рамная мешалка 7, качание которой передается приводом. Для вращения вала с дисками имеется другой привод, который позволяет плавно изменять число оборотов вала. В корыте имеется переливный желоб, который служит для поддержания постоянного уровня суспензии. Фильтр снабжен клапаном отдувки для отделения осадка от секторов.

При вращении вала все сектора диска последовательно сообщаются с камерами распределительной головки. В зоне фильтрования фильтрат поступает через ткань в полость секторов, а затем через каналы вала и камеру головки, сообщающиеся с вакуумом, отводится из фильтра в мешалку. Твердая фаза задерживается на поверхности ткани, образуя слой осадка; в зоне сушки жидкость отсасывается из осадка и отводится из фильтра через определенный штуцер. В зоне отдувки в сектора подается сжатый воздух. Для съема осадка служат ножи 4. Снятый с дисков осадок подается в бункер и поступает на репульпацию. Суспензия в ванну подается непрерывно из декомпозеров. Аварийный слив осуществляется через спускной клапан 8. Для исключения вытекания гидратной пульпы из корыта в местах выхода мешалки расположено сальниковое уплотнение, и для его более качественной работы используется гидроуплотнение. С торцов вала крепятся распределительные головки с золотниковыми устройствами. Сектора сделаны из сетчатого металла и обтянуты фильтровальной тканью, которая шьется в виде клиновых рукавов капроновыми нитками. Рукав крепится к сектору со стороны патрубка металлической проволокой, а с широкой стороны – капроновыми нитями.

|

|

|

Билет № 43. Сушка продуктов обогащения, барабанная сушилка прямоточного типа.

Широко применяют для сушки продуктов обогащения различной крупности и влажности. Сушилки с прямым теплообменом, то есть с непосредственным соприкосновением сушимого материала с горячими газами по прямоточной или противоточной схеме движения газов и материала

|

|

|

Для сушки концентратов и минерального сырья применяют, как правило, прямоточные барабанные сушилки с прямым теплообменом.

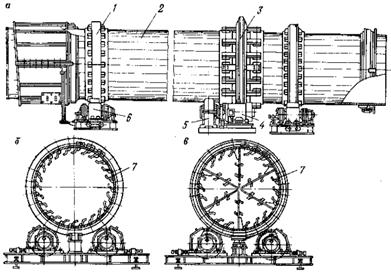

Барабанная сушилка прямоточного типа (рис. 5.4) представляет собой установленный наклонно (до 4°) в сторону разгрузки вращающийся барабан, на который надеты два бандажа и зубчатый венец привода. Бандажами барабан опирается на четыре свободно вращающихся ролика, установленных на рамах опорной и опорно-упорной станции. Два упорных ролика, установленных на раме опорно-упорной станции, ограничивают осевое смещение корпуса барабана. Вращение барабану передается от привода, состоящего из электродвигателя, редуктора и приводной шестерни, находящейся в зацеплении с венцовой шестерней.

С одного конца к барабану примыкают топка со смесительной камерой и загрузочное устройство, с другого конца – разгрузочная камера для высушенного материала. На обоих концах барабана устанавливают уплотнения.

Рис. 5.4. Сушильный барабан: а – общий вид; б – лопастная насадка; в – секторная насадка; 1 – бандажи; 2 – барабан; 3 – зубчатый венец; 4 – редуктор; 5 – электродвигатель; 6 – опорные ролики; 7 – насадки

Рис. 5.4. Сушильный барабан: а – общий вид; б – лопастная насадка; в – секторная насадка; 1 – бандажи; 2 – барабан; 3 – зубчатый венец; 4 – редуктор; 5 – электродвигатель; 6 – опорные ролики; 7 – насадки

|

Для равномерного распределения материала по сечению барабана и интенсивного перемешивания его в процессе сушки применяют насадки различной конструкции, в зависимости от диаметра барабана и свойств высушиваемых материалов (крупности, влажности, плотности, сыпучести). Лопасти, закрепленные внутри барабана, захватывают материал, который при низкой частоте вращения барабана (до 7–8 мин-1), падая тонкими каскадами (струйками), соприкасается влажной поверхностью с горячими газами и высушивается.

|

|

|

Насадки выполняют в виде приемно-винтовых лопастей, подъемно-лопастными, секторными, цепными. Приемно-винтовые лопасти обычно укрепляют в загрузочной части барабана, с их помощью увеличивают скорость перемещения материала и уменьшают время контактирования с дымовыми газами. Иногда винтовые лопасти укрепляют на разгрузочном конце барабана. Подъемно-лопастную систему насадок применяют для сушки крупнокусковых материалов, обладающих значительной плотностью. Насадки остальных типов применяют при сушке мелкозернистых материалов, способных к слипанию и пылеобразованию. По длине барабана может быть установлено несколько типов насадок.

|

|

|

Для уменьшения налипания материала на внутренние устройства барабана по всей его длине вдоль периферических лопастей навешивают гирлянды цепей. Насадки, выполненные полностью из цепей, используют при сушке флотационных угольных концентратов.

Дымовые газы с температурой 600–900°C поступают в сушильный барабан в виде газовоздушной смеси и проходят вдоль барабана в разгрузочную камеру, откуда вентилятором подаются в очистные устройства, а затем выбрасываются в атмосферу или частично направляются снова в процесс.

При вращении барабана материал постепенно перемещается к разгрузочной камере. Сушильный агент движется в барабане под действием разрежения, создаваемого дымососом.

Сушильные барабаны выпускают диаметром 1–2,2 м, длиной 4–16 м и диаметром 2,5–3,5 м, длиной 14–27 м. Имеются также сушильные барабаны диаметром 4; 4,5 м и длиной 28–35 м.

Для уменьшения потерь тепла наружную поверхность барабана покрывают кожухом из листовой стали, заполненным теплоизолирующим материалом. При этом температура наружной стенки не должна превышать 40°C. На концах сушильного барабана устанавливают уплотнительные устройства с целью предотвращения подсосов воздуха.

Степень заполнения объема барабана в среднем составляет 10–12%, время пребывания материала в барабане от 15 до 40 мин, в зависимости от его начальной и конечной влажности.

Достоинства газовых барабанных сушилок: высокая надежность в работе; применимость для сушки продуктов широкого диапазона крупности – от тонкоизмельченных концентратов до кускового материала; сушка продуктов при высоких температурах нагретых газов. Недостатки: большие габаритные размеры и значительная металлоемкость; низкое напряжение объема барабана по испаряемой влаге; в процессе сушки только 15–25% полезного объема занято сушимым материалом.

Дата добавления: 2019-01-14; просмотров: 2402; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!