Диаграммы состояния сплавов. Железоуглеродистые сплавы

Кристаллическое строение металлов. Типы решеток металлов. Реальное строение металлов

Металлы являются кристаллическими материалами, т.е. характеризуются трехмерной периодичностью в расположении атомов. При этом конкретное расположение атомов и расстояния между ними различны для различных металлов, совокупность атомов образует кристаллическую решетку. Характеристикой кристаллической структуры является элементарная ячейка – параллелепипед минимальных размеров, в вершинах, а также внутри которого расположены атомы и параллельным перенесением которого можно целиком заполнить пространство.

В кристаллической решетке реальных металлов имеются различные дефекты (несовершенства), которые нарушают связи между атомами и оказывают влияние на свойства металлов. Различают следующие структурные несовершенства: точечные – малые во всех трех измерениях; линейные – малые в двух измерениях и сколь угодно протяженные в третьем; поверхностные – малые в одном измерении.

Кристаллизация металлов. Построение кривых охлаждения

Для начала процесса кристаллизации необходимо, чтобы процесс был термодинамически выгоден системе и сопровождался уменьшением свободной энергии системы. Это возможно при охлаждении жидкости ниже температуры ТS. Температура, при которой практически начинается кристаллизация называется фактической температурой кристаллизации.

|

|

|

Охлаждение жидкости ниже равновесной температуры кристаллизации называется переохлаждением, которое характеризуется степенью переохлаждения (  ):

):

Степень переохлаждения зависит от природы металла, от степени его загрязненности (чем чище металл, тем больше степень переохлаждения), от скорости охлаждения (чем выше скорость охлаждения, тем больше степень переохлаждени).

Рассмотрим переход металла из жидкого состояния в твердое.

При нагреве всех кристаллических тел наблюдается четкая граница перехода из твердого состояния в жидкое. Такая же граница существует при переходе из жидкого состояния в твердое.

Кристаллизация – это процесс образования участков кристаллической решетки в жидкой фазе и рост кристаллов из образовавшихся центров.

Процесс кристаллизации протекает по так называемому механизму нуклеации и состоит из ряда последовательных стадий:

-зародышеобразование (нуклеация);

- ростзародышей;

- совершенствование структуры внутри образовавшейся фазы (вторичная кристаллизация Кристаллизация: процесс перехода из газообразного или жидкого состояния в твердое, характеризующееся однородностью и особой геометрич. правильной (кристаллической) формой. В ходе экструзии полимерного материала, после того как за счет формующего инструмента расплаву полимера будет придана определенная форма, она должна сохраняться вплоть до кристаллизации (затвердевания) расплава. ).

|

|

|

Различают три типа зародышеобразования: самопроизвольное гомогенное, гетерогенное и ориентационное.

Ликвация – процесс, при котором часть структуры сплава отличается по своему химическому строению от основного состава. В реальных сплавах всегда происходит процесс ликвации.

Диаграмма состояния и кривые охлаждения сплавов системы представлены на рис. 5.1.

Рис.5.1 Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии (а); кривые охлаждения типичных сплавов (б)

Сначала получают термические кривые. Полученные точки переносят на диаграмму, соединив точки начала кристаллизации сплавов и точки конца кристаллизации, получают диаграмму состояния.

Проведем анализ полученной диаграммы.

1. Количество компонентов: К = 2 ( компоненты А и В).

2. Число фаз: f = 2 (жидкая фаза L, кристаллы твердого раствора  )

)

3. Основные линии диаграммы:

acb – линия ликвидус, выше этой линии сплавы находятся в жидком состоянии;

|

|

|

adb – линия солидус, ниже этой линии сплавы находятся в твердом состоянии.

3. Свойства металлов, способы их определения: прочность, упругость, пластичность, усталость

Металлы обладают механическими, технологическими, физическими и химическими свойствами.

К физическим свойствам относятся: цвет, плотность, плавкость, электропроводность, магнитные свойства, теплопроводность, теплоемкость, расширяемость при нагревании и фазовых превращениях; к химическим - окисляемость, растворимость, коррозионная стойкость, жароупорность; к механическим - прочность, твердость, упругость, вязкость, пластичность, хрупкость; к технологическим - прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Прочность - способность металла сопротивляться действию внешних сил, не разрушаясь.

Удельная прочность- отношение предела прочности к плотности.

Упругость- свойство металла восстанавливать свою форму после прекращения действия внешних сил, вызывающих изменение формы (деформацию).

Пластичность- свойство металла деформироваться без разрушения под действием внешних сил и сохранять новую форму после прекращения действия сил.

Усталостью металла называют процесс постепенного накопления под воздействием внешних факторов в металлической конструкции микроскопических повреждений, которые в дальнейшем прогрессируют во все более крупные.

|

|

|

Современными методами испытания металлов являются механические испытания, химический, спектральный, металлографический и рентгенографический анализы, технологические пробы, дефектоскопия. Эти испытания дают возможность получить представление о природе металлов, их строении, составе и свойствах.

Механические свойства. Первое требование, предъявляемое ко всякому изделию, - это достаточная прочность. Многие изделия, кроме общей прочности, должны обладать еще особыми свойствами, характерными для данного изделия. Например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих и других инструментов применяют инструментальные стали и сплавы, а для рессор и пружин - специальные стали, обладающие высокой упругостью.

Вязкие металлы применяют в тех случаях, когда детали при работе подвергаются ударной нагрузке.

Пластичность металлов дает возможность обрабатывать их давлением (ковать, прокатывать, штамповать).

Физические свойства. В авиа-, авто-, приборо-, и вагоностроении вес деталей часто является важнейшей характеристикой, поэтому сплавы алюминия и магния являются здесь особенно полезными.

Плавкость используется для получения отливок путем заливки расплавленного металла в формы. Легкоплавкие металлы (свинец) применяют в качестве закалочной среды для стали. Некоторые сложные сплавы имеют столь низкую температуру плавления, что расплавляются в горячей воде. Такие сплавы применяются для отливки топографических матриц, предохранителей в приборах пожарной безопасности.

Металлы с высокой электропроводностью (медь, алюминий) используют в электромашиностроении, в линиях электропередач, а сплавы с высоким электросопротивлением - для ламп накаливания, электронагревательных приборов.

Магнитные свойства металлов используются в электромашиностроении при производстве электродвигателей, трансформаторов в приборостроении (телефонные и телеграфные аппараты).

Теплопроводность металлов дает возможность равномерно нагревать их для обработки давлением, термической обработки, кроме того, она обеспечивает возможность пайки и сварки металлов.

Некоторые металлы имеют коэффициент линейного расширения, близкий к нулю; такие металлы применяют для изготовления точных приборов при сооружении мостов, путепроводов и др.

Химические свойства. Коррозионная стойкость особенно важна для изделий, работающих в химически активных средах (детали машин в химической промышленности). Для таких изделий используют сплавы с высокой коррозионной стойкостью - нержавеющие, кислотостойкие и жароупорные стали.

4. Жаропрочность. Твердость. Ударная вязкость

Жаропрочность – это способность металла сопротивляться пластической деформации и разрушению при высоких температурах. Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести.

Твёрдость — свойство материала сопротивляться внедрению более твёрдого тела — индентора. Метод определения восстановленной твёрдости. Твёрдость определяется как отношение величины нагрузки к площади поверхности.

Ударная вязкость — способность материала поглощать механическую энергию в процессе деформации и разрушения под действием ударной нагрузки. Основным отличием ударных нагрузок от испытаний на растяжение-сжатие или изгиб.

5. Технологические свойства металлов

При разработке и создании различных изделий особое внимание уделяется технологическим свойствам материалов из которых изготавливаются эти изделия. Технологические свойства определяют пригодность материала для изготовления из него детали тем или иным способом. К числу этих свойств относятся:

- Обрабатываемость резанием — способность металла изменять свою форму под действием режущего инструмента (резца, фрезы, сверла и т. д.) при различных Операциях механической обработки (обтачивании, фрезеровании, сверлении).

- Ковкость— (деформируемость) — возможность менять форму изделия в горячем состоянии или при нормальной температуре под воздействием давления.

- Свариваемость—способность металлов образовывать прочные соединения при нагреве свариваемых частей до расплавленного или до пластичного состояния. Хорошей свариваемостью обладают стали с низким содержанием углерода. Плохо свариваются чугун, медные и алюминиевые сплавы.

- Жидкотекучесть – (литейность) — способность металла в расплавленном состоянии заполнять литейную форму, без оставления пустот. Металл должен обладать способностью давать отливки с резко очерченными контурами, т. е. иметь хорошую литейность. При недостаточной литейности форма заполняется не полностью и в тонких сечениях отливки образуются недоливы. Повышение температуры заливки улучшает жидкотекучесть сплавов.

Величину жидкотекучести определяют по технологической пробе, т. е. по длине спирального канала, заполненного металлом в контрольной форме. Чем больше жидкотекучесть сплава, тем большей длины участок спирали он заполнит до затвердевания.

- Усадка —сокращение объема расплавленного металла при его застывании и охлаждении до комнатной температуры по сравнению с размерами модели, по которой она была отформована. Соответствующее изменение линейных размеров, выраженное в процентах, называется линейной усадкой.

Величина усадки отливок зависит от химического состава сплава, конфигурации детали и других факторов. При большой усадке металла во время его кристаллизации и охлаждения возникают значительные внутренние напряжения и образуются усадочные раковины. Для удобства усадку отливок выражают в процентах по отношению к размерам модели и называется линейной усадкой..

- Ликвация — свойство сплавов образовывать при охлаждении и кристаллизации отливки с неоднородным химическим составом. Это объясняется тем, что сплав в форме охлаждается неравномерно. Чем больше разница в температуре внешних и внутренних частей отливки при ее охлаждении, тем больше компонентов, плавящихся при более низкой температуре, скапливается в середине сечения.

Различают два вида ликвации:

· Внутрикристаллическая ликвация характерна для фасонных отливок, изготовляемых из сплавов, образующих твердые растворы. В большинстве случаев скорость затвердевания отливки превышает скорость диффузии, которая необходима для выравнивания химического состава. Последнее является основной причиной развития внутрикристаллической ликвации в отливках.

· Зональная ликвация наблюдается в толстостенных отливках, слитках, которые медленно охлаждаются в формах. Зональная ликвация может происходить по двум основным причинам: в связи с расслоением жидкого сплава из-за различной плотности, которое происходит при недостаточном перемешивании сплава при плавке и заливке, или при выпадении из жидкого сплава легких и тяжелых кристаллизующихся фаз.

- Прокаливаемость — способность улучшения различных свойств металла путем закалки на различную глубину.

6 Изучение структуры металла

Различают макроструктуру, микроструктуру и тонкую структуру.

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении с помощью лупы.

2. Микроструктурный анализ – изучение поверхности при помощи световых микроскопов. Увеличение – 50… 2000 раз. Позволяет обнаружить элементы структуры размером до 0,2 мкм.

3. Для изучения атомно-кристаллического строения твердых тел (тонкое строение) используются рентгенографические методы, позволяющие устанавливать связь между химическим составом, структурой и свойствами тела, тип твердых растворов, микронапряжения, концентрацию дефектов, плотность дислокаций.

7 Основные теории сплавов. Строение сплавов

Чистые металлы находят довольно ограниченное применение в качестве конструкционных материалов. Основными конструкционными материалами являются сплавы. Они обладают более ценными комплексами механических, физических и технологических свойств, чем чистые металлы.

Сплавом называют вещество, полученное сплавлением двух или более элементов (компонентов).

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называют металлическим сплавом. Металлические сплавы можно также получать методами порошковой металлургии (спеканием), диффузией, осаждением нескольких элементов на катоде при электролизе водных растворов.

К основным понятиям в теории сплавов относятся система, компонент, фаза.

Система — группа тел, выделяемых для наблюдений и изучения. В металловедении системами являются металлы и металлические сплавы.

Компонентами называют вещества, образующие систему, взятые в наименьшем количестве. В металлических сплавах компонентами могут быть элементы (металлы и неметаллы) и химические соединения (не диссоциирующие при нагревании). Чистые компоненты обозначаются прописными буквами латинского алфавита А, В, С, Д.

Фазой называется однородная часть системы, отделенная от другой части системы поверхностью раздела, при переходе через которую состав, строение и свойства изменяются скачком.

Металлическими сплавами, как уже указывалось, называются сложные материалы, полученные путем сплавления одного металла с другими металлами или неметаллами.

При сплавлении металлы и неметаллы взаимодействуют между собой и образуют либо химические соединения, либо твердые растворы, либо, что очень редко, остаются в химически чистом виде.

Химические соединения

Химические соединения характерны тем, что атомы элементов, образующих сплав, объединяются в определенном количестве. Состав соединения может быть выражен химической формулой.

Твердые растворы

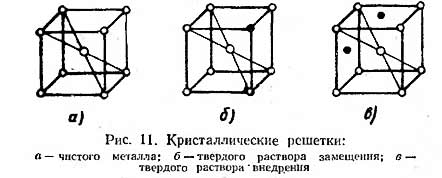

Твердые растворы характеризуются тем, что в атомнокристаллическую решетку основного металла — растворителя входят атомы растворенного вещества.

Атомы растворенного вещества могут либо замещать атомы растворителя, образуя так называемый твердый раствор замещения, либо внедряться в решетку растворителя, образуя твердый раствор внедрения. Решетки таких твердых растворов в виде схемы показаны на рисунке:

В результате вновь образовавшийся сплав может состоять либо только из химического соединения, либо только из твердого раствора. В этих случаях сплав называют однородным.

Чаще всего сплавы состоят частично из химического соединения и частичка из твердого раствора. В этих случаях сплав будет уже неоднородным.

Его строение (структура) будет характеризоваться механической смесью из химического соединения и твердого раствора.

Сплав можно получить из двух элементов. В этом случае его называют двойным. Если сплав получен из нескольких элементов, его называют соответственно тройным, четвертным и т.д.

Диаграммы состояния сплавов. Железоуглеродистые сплавы

Диаграммы состояния представляют собой графическое изображение фазового состояния сплавов в зависимости от температуры и концентрации компонентов. Диаграммы состояния строят для условий равновесия, т.е. такого состояния сплава, которое достигается при очень малых скоростях охлаждения или длительном нагреве. Диаграммы состояния сплавов в равновесном состоянии являются теоретическими диаграммами, так как истинное равновесие в практических условиях достигается редко. В большинстве случаев сплавы находятся в метастабильном состоянии, т.е. в состоянии с ограниченной устойчивостью.

К железоуглеродистым сплавам относятся сплавы железа с углеродом.

Для того чтобы изготовить детали, машины и механизмы качественными и обеспечить надежность и долговечность их в работе, необходимо заранее знать свойства используемых материалов. Например, для получения качественных отливок необходимо знать, при какой температуре плавится сплав и при какой он затвердевает, каковы его литейные свойства. Для проведения термообработки деталей надо знать, как изменяются свойства сплава при нагревании и охлаждении в твердом состоянии, каковы при этом будут структура и свойства сплава. При обработке давлением необходимо знать, при каких температурах тот или иной сплав лучше подвергается обработке давлением, имеет наиболее высокую пластичность.

Для определения температурных интервалов, видов термической обработки и обработки давлением, температуры плавления и заливки сплава в литейные формы пользуются специальными графическими изображениями состояния и строения сплавов в зависимости от их состава и температуры нагревания. Такие графические изображения называют диаграммами состояния сплава.

9 Структурные составляющие железоуглеродистых сплавов. Диаграммы состояния сплавов железо – цементит ( Fe – Fe 3 C )

Структурные составляющие железоуглеродистых сплавов. При кристаллизации железоуглеродистых сплавов образуются следующие структурные составляющие: аустенит, феррит, цементит, перлит, ледебурит.

Диаграмма состояния железо – цементит представлена на рис. 9.1.

Рис. 9.1. Диаграмма состояния железо - цементит

Компоненты и фазы железоуглеродистых сплавов.

Компонентами железоуглеродистых сплавов являются железо, углерод и цементит.

1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539o С  5o С. В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911o С и 1392o С. При температуре ниже 911o С существует

5o С. В твердом состоянии железо может находиться в двух модификациях. Полиморфные превращения происходят при температурах 911o С и 1392o С. При температуре ниже 911o С существует  с объемно-центрированной кубической решеткой. В интервале температур 911…1392o С устойчивым является

с объемно-центрированной кубической решеткой. В интервале температур 911…1392o С устойчивым является  с гранецентрированной кубической решеткой. Выше 1392o С железо имеет объемно-центрированную кубическую решетку и называется

с гранецентрированной кубической решеткой. Выше 1392o С железо имеет объемно-центрированную кубическую решетку и называется  или высокотемпературное

или высокотемпературное  . Высокотемпературная модификация

. Высокотемпературная модификация  не представляет собой новой аллотропической формы. Критическую температуру 911oС превращения

не представляет собой новой аллотропической формы. Критическую температуру 911oС превращения  обозначают точкой

обозначают точкой  , а температуру 1392o С превращения

, а температуру 1392o С превращения  - точкой А4.

- точкой А4.

При температуре ниже 768o С железо ферромагнитно, а выше – парамагнитно. Точка Кюри железа 768o С обозначается А2.

Железо технической чистоты обладает невысокой твердостью (80 НВ) и прочностью (предел прочности –  , предел текучести –

, предел текучести –  ) и высокими характеристиками пластичности (относительное удлинение –

) и высокими характеристиками пластичности (относительное удлинение –  , а относительное сужение –

, а относительное сужение –  ). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов. Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

). Свойства могут изменяться в некоторых пределах в зависимости от величины зерна. Железо характеризуется высоким модулем упругости, наличие которого проявляется и в сплавах на его основе, обеспечивая высокую жесткость деталей из этих сплавов. Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения.

2. Углерод относится к неметаллам. Обладает полиморфным превращением, в зависимости от условий образования существует в форме графита с гексагональной кристаллической решеткой (температура плавления – 3500 0С, плотность – 2,5 г/см3) или в форме алмаза со сложной кубической решеткой с координационным числом равным четырем (температура плавления – 5000 0С).

В сплавах железа с углеродом углерод находится в состоянии твердого раствора с железом и в виде химического соединения – цементита (Fe3C), а также в свободном состоянии в виде графита (в серых чугунах).

3. Цементит (Fe3C) – химическое соединение железа с углеродом (карбид железа), содержит 6,67 % углерода. Аллотропических превращений не испытывает. Кристаллическая решетка цементита состоит из ряда октаэдров, оси которых наклонены друг к другу. Температура плавления цементита точно не установлена (1250, 1550o С). При низких температурах цементит слабо ферромагнитен, магнитные свойства теряет при температуре около 217o С. Цементит имеет высокую твердость (более 800 НВ, легко царапает стекло), но чрезвычайно низкую, практически нулевую, пластичность. Такие свойства являются следствием сложного строения кристаллической решетки. Цементит способен образовывать твердые растворы замещения. Атомы углерода могут замещаться атомами неметаллов: азотом, кислородом; атомы железа – металлами: марганцем, хромом, вольфрамом и др. Такой твердый раствор на базе решетки цементита называется легированным цементитом. Цементит – соединение неустойчивое и при определенных условиях распадается с образованием свободного углерода в виде графита. Этот процесс имеет важное практическое значение при структурообразовании чугунов.

Дата добавления: 2019-01-14; просмотров: 333; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!