Выбор вида сварки, типа сварных соединений, формы швов .

Выполнение Семинара № 16

Выбор марки материала

Марка материала выбирается согласно требованиям, предъявляемым к детали. Для детали «Ступица»:

– механических свойства: предел прочности материала детали не менее 440 МПа, предел текучести не менее 230 МПа.

– эксплуатационные характеристики: работа в диапазоне температур от -400С до +4500С, под давлением, с наличием умеренно агрессивной среды.

Поскольку сборка детали будет осуществляться сваркой, свариваемость выбранного материала должна быть без ограничений. В случае выбора трудносвариваемого, ограниченно свариваемого материала необходимо предусмотреть технологические мероприятия для получения качественного сварного соединения (предварительный подогрев детали, скорость охлаждения, введение легирующих элементов в шов и т.д.). Информацию по свариваемости можно найти в марочнике сталей и сплавов.

Согласно этим требованиям, по марочнику сталей и сплавов выбираем сталь 25 ГОСТ 1050-88.

Разработка эскиза сварной заготовки

Эскиз заготовки может быть представлен в двух вариантах:

Вариант 1. Использование только сортового проката – рисунок 1.

Вариант 2. Комбинирование сортового проката и заготовки полученной обработкой давлением – рисунок 2.

Рисунок 1. Заготовка полученная использованием деталей только из сортового проката.

Рисунок 2. Заготовка полученная комбинированием сортового проката и детали полученной обработкой давлением.

|

|

|

Анализ технологичности выбранных вариантов сварки

Таблица 1. Анализ на технологичность

| Требования | № | Признаки технологичности | Варианты | |

| Вар.I | Вар.II | |||

| К типу исходной заготовки для сварки | 1 | Исходные заготовки в виде сортового проката | 1 | 0 |

| К структуре сварного соединения | 2 | Обеспечение условий, снижающих вероятность образования закалочных структур | 1 | 1 |

| К конструкции сварного соединения | 3 | Фиксация взаимного расположения свариваемых заготовок без специальных технологических мероприятий | 1 | 0 |

| 4 | Удобство доступа сварочного инструмента | 1 | 1 | |

| 5 | Симметричное расположение швов относительно центра тяжести сварного соединения | 1 | 1 | |

| 6 | Непрерывные сварные швы | 1 | 1 | |

| 7 | Отсутствие пересечения сварных швов | 1 | 1 | |

| 8 | Отдаленность обработанных поверхностей | 1 | 1 | |

| К формированию шва | 9 | Обеспечение прочности сварного шва | 1 | 1 |

| 10 | Обеспечение формирования корня шва без прожогов | 1 | 1 | |

| ИТОГО: | 10 | 8 | ||

Таким образом, получается, что первый вариант изготовления детали наиболее предпочтительный.

Выбор исходных заготовок

Исходными заготовками для изготовления детали по варианту 1 является сортовой прокат, представленный в таблице 2.

|

|

|

Таблица 2. Рекомендуемые ГОСТы на сортовой прокат.

| № | ГОСТ | Описание |

| 1 | 19903-74 | Прокат листовой горячекатаный. Сортамент |

| 2 | 2579-2006 | Прокат сортовой стальной горячекатаный шестигранный. Сортамент |

| 3 | 2590-2006 | Прокат стальной горячекатаный круглый. Сортамент |

| 4 | 2591-2006 | Прокат стальной горячекатаный квадратный. Сортамент |

| 5 | 8732-78 | Трубы стальные бесшовные горячедеформированные. Сортамент |

| Полный перечень можно увидеть здесь: http://www.ukrtop.info/gost/index.php | ||

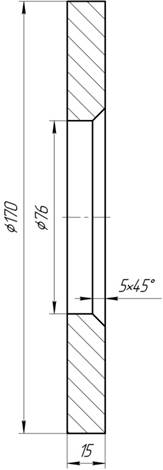

Эскизы деталей под сварку представлены в таблице 3.

Таблица 3. Эскизы заготовок.

| Втулка | Диск | Обечайка | |

| Эскиз заготовок под сварку для выполнения домашненго задания |

|

|

|

| Марка материала |

|

|

|

| Эскиз заготовок под сварку для реального производства (окончательная обработка поверхностей 1 ведётся после сварки и термообработки - отжига) |

|

|

|

В связи с тем, что после сварки возникают остаточные тепловые деформации детали (коробление – дефект возникающий вследствие неравномерного нагрева и охлаждения детали) на обрабатываемые поверхности детали назначают припуск. Соответственно заготовки под сварку изготавливают с припуском. Величину припуска определяют экспериментально или по спечиальным справочным материалам. Оптимизируя процесс сварки заготовок можно достичь минимальных значений припуска. Оптимизацию обычно проводят экспериментально или в специальных программных комплексах, например SYSWELD/VISUAL-WELD от компании ESI-Group.

|

|

|

После сварки для снятия внутренних напряжений проводят термообработку деталей – отжиг, нормализацию, отпуск. Без термообработки напряжения в металле постепенно (в течении нескольких месяцев), может вызвать деформацию деталей, что может привести к поломке, заклиниванию, некорректной работе механизма.

Последующую механическую о бработку ведут после термообработки.

При выполнении домашнего задания влияние коробления и последующую термообработку допускается не учитывать.

Выбор вида сварки, типа сварных соединений, формы швов .

Сварные швы выбираются по в зависимости от выбранного вида сварки и матерала детали. В данном случае используем ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры.

В ГОСТ 14771-76 приведена информация о типах и форме сварных швов, для 4х типов сварки:

|

|

|

ИН - в инертных газах неплавящимся электродом без присадочного металла;

ИНп - в инертных газах неплавящимся электродом с присадочным металлом;

ИП - в инертных газах и их смесях с углекислым газом и кислородом плавящимся электродом;

УП - в углекислом газе и его смеси с кислородом плавящимся электродом.

Остановимся на способе УП – сварка плавящимся электродом в углекислом газе.

Затем по таблице 1 в ГОСТ 14771-76 выбирают условное обозначение сварного шва, при этом учитывается форма поперечного сечения шва, расположение свариваемых поверхностей и толщина свариваемого металла. Всего существуют 4 типа сварных соединений, содержащих различное количество подтипов: стыковое (28 подтипов), угловое (10 подтипов), тавровое (9 подтипов), нахлёсточное (2 подтипа).

Затем по таблицам 2-47 в ГОСТ 14771-76 выбирают размеры шва, при этом учитывается способ сварки и толщина свариваемых деталей

Для детали ступица используется 4 сварных шва: 1, 2, 3, 4 – см рисунок 1. Эсизы и размеры сварных швов выбранных по ГОСТ 14771-76 указаны в таблице 4

Таблица 4. Эсизы и размеры сварных швов.

| № шва | Условное обозначение сварного соединения | Эскиз кромок | Эскиз шва | Размеры, мм |

| 1, 2, 3 | Т1 |

|

| b=0 (+1,5) |

| 4 | С17 |

|

| b=2 (+1/-2) c=2 (+1/-2) e=16 (±3) g=1 (±1) α=20°(±2°) |

Расчёт КИМ.

КИМ рассчитывается как отношение объёма детали к сумме объёмов исходных заготовок заготовок.

Объём детали: Vгот=897686мм3

Объём исходных заготовок:

Vвтулка=212171мм3

Vдиск=855016мм3

Vобечайка=408564мм3

Vзаг= Vвтулка + Vдиск + Vобечайка =212171+855016+408564=1475751мм3

КИМ= Vгот/ Vзаг=897686/1475751=0,6.

Дата добавления: 2019-01-14; просмотров: 171; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!