Монтаж контролируемого пункта «Магистраль-21» М21. КП-30

Масса М21. КП-30 не более 110 кг. Корпус выполнен из стали 09Г2С. Предназначен для контроля утечек газа в районе переходов газопровода через железные дороги.

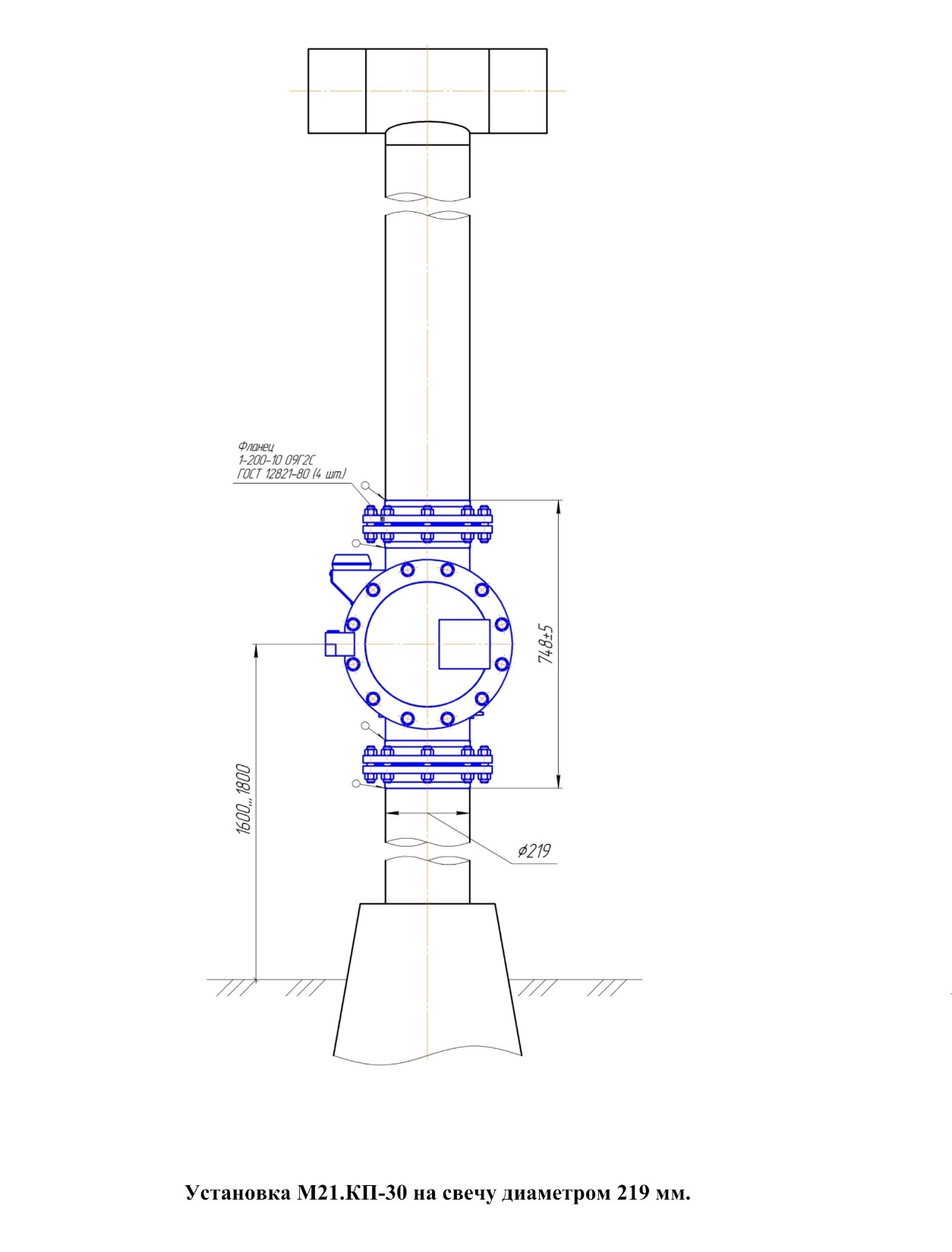

Оборудование М21. КП-30 размещается во взрывозащищенном корпусе, который крепится на вытяжную свечу футляра газопровода.

Установку М21. КП-30 проводят в следующем порядке:

- проверка комплектности контролируемого пункта «Магистраль-21» М21. КП-30 в соответствии с паспортом;

- проверить фланцы, включая параллельность уплотнительных поверхностей, прокладку и крепежные детали на соответствие требованиям технической документации;

- произвести монтаж фланцевых соединений к вытяжной свече диаметром 219 мм. с помощью сварки;

- очистить уплотнительные поверхности от загрязнений, обезжирить и осушить;

- нанести смазку на резьбовую часть болтов (шпилек) и гаек;

- подготовить и установить прокладку;

- установить М21. КП-30 на вытяжную свечу в соответствии с рисунком 10;

- завинтить гайки до достижения их контакта с фланцем и контакта уплотнительных поверхностей фланцев с прокладкой без затяжки крепежа;

- произвести равномерную в крестообразной последовательности и в 3 - 4 прохода затяжку крепежа, контролируя после каждого прохода зазор между фланцами.

- отклонение параллельности уплотнительных поверхностей фланцев не должно быть более 1/4 толщины прокладки, но не более 0,4 мм.

- применение при непараллельных уплотнительных поверхностях клиновых прокладок или неравномерная затяжка фланцевых соединений для исправления непараллельности не допускаются.

|

|

|

- затяжка фланцевых соединений должна производиться в крестообразной последовательности.

- затяжка должна быть равномерной и выполняться в 3 - 4 прохода.

Рисунок 10

- после монтажа оборудования собрать приспособления, инструмент. Привести в порядок рабочее место.

- проконтролировать отсутствие мест возгораний, тлеющей травы, мусора.

Монтаж трубных проводок

Трубные проводки должны прокладываться по кратчайшим расстояниям между соединяемыми приборами, параллельно стенам, перекрытиям и колоннам, возможно дальше от технологических агрегатов и электрооборудования, с минимальным количеством поворотов и пересечений. в местах, доступных для монтажа и обслуживания, не имеющих резких колебаний температуры окружающего воздуха, не подверженных сильному нагреванию или охлаждению, сотрясению и вибрации.

Материал изготовления импульсных линий- труба Ду-14 мм. из нержавеющей стали.

Отбор давления рекомендуется производить в местах, где скорость движения среды наименьшая, поток без завихрений, т.е. на прямолинейных участках трубопровода при максимальном расстоянии от запорных устройств, колен, компенсаторов и других гидравлических соединений.

|

|

|

Общая ширина группы горизонтальных и вертикальных трубных проводок, закрепляемых на одной конструкции, должна быть не более 600 мм при обслуживании проводки с одной стороны и 1200 мм - с двух сторон.

Каждая импульсная трубка должна быть проложена с однородным уклоном, вверх или вниз. Даже при горизонтальной прокладке импульсная трубка должна иметь уклон по меньшей мере 1/10 для предотвращения скопления конденсата (или газов) в трубке. Направление и величина уклонов должны соответствовать указанным в рабочей документации, а при отсутствии таких указаний проводки должны прокладываться со следующими минимальными уклонами:

- импульсные к манометрам для всех статических давлений, мембранным или трубным тягонапоромерам, газоанализаторам - 1:50;

- импульсные к расходомерам газа, регуляторам уровня, сливные самотечные маслопроводы гидравлических струйных регуляторов и дренажные линии - 1:10.

На трубных проводках, прокладываемых с уклоном. П-образные компенсаторы следует располагать так, чтобы они являлись наивысшей или наинизшей точкой трубной проводки и исключалась возможность накопления в них воздуха (газа) или конденсата.

|

|

|

Минимальная высота прокладки наружных трубных проводок должна быть (в свету): в непроезжей части территории, в местах прохода людей - 2.2 м; в местах проезда автотракторной техники - 5 м.

Закрепление трубных проводок на опорных и несущих конструкциях должно производиться нормализованными крепежными деталями; крепление трубных проводок приваркой запрещается. Закрепление должно быть выполнено без нарушения целостности труб.

В нижних точках импульсных линий предусмотреть монтаж дренажных кранов, для спуска конденсата, а также продувки линий.

Трубные проводки в местах подхода к оборудованию должны иметь разъемные соединения.

Трубные проводки должны быть закреплены:

- на расстояниях не более 200 мм от ответвительных частей (с каждой стороны);

- по обе стороны поворотов (изгибов труб) на расстояниях, обеспечивающих самокомпенсацию тепловых удлинений трубных проводок;

- по обе стороны арматуры отстойных и прочих сосудов, если арматура и сосуды не закреплены, при длине соединительной линии с какой-либо стороны сосуда менее 250 мм крепление трубы к несущей конструкции не производится;

|

|

|

- по обе стороны П-образных компенсаторов на расстояниях 250 мм от их изгиба при установке компенсаторов в местах перехода трубных проводок через температурные швы в стенах.

Изогнутые трубы должны отвечать следующим основным требованиям:

а) на изогнутой части труб не должно быть складок, трещин, смятий и т. п.;

б) овальность сечения труб в местах изгиба допускается не более 10%.

Минимальный радиус внутренней кривой изгиба труб должен быть:

- для стальных труб, изгибаемых в холодном состоянии. - не менее 4Dh;

- для стальных труб, изгибаемых в горячем состоянии. - не менее 3Dh.

Соединение труб при монтаже разрешается осуществлять как неразъемными, так и разъемными соединениями. При соединении трубных проводок запрещается устранение зазоров и несоосности труб путем нагрева, натяжения или подгибания труб.

Присоединение трубных проводок к закладным конструкциям технологического оборудования и трубопроводов, ко всем приборам, средствам автоматизации, щитам и пультам должно осуществляться разъемными соединениями.

Для разъемных соединений и присоединений трубных проводок должны применяться нормализованные резьбовые соединения.

Запрещается располагать соединения труб любого типа: на компенсаторах; на изогнутых участках; в местах крепления на опорных и несущих конструкциях; в проходах через стены и перекрытия зданий и сооружений: в местах, недоступных для обслуживания при эксплуатации.

Соединения труб следует располагать на расстояниях не менее 200 мм от мест крепления.

При соединениях труб в групповых трубных проводках соединения должны располагаться со сдвигом для обеспечения возможности работы инструментом при монтаже или демонтаже трубных проводок.

Все трубные проводки должны быть замаркированы. Маркировочные знаки, наносимые на бирки, должны соответствовать маркировке трубных проводок, приведенной в рабочей документации.

Нанесение защитных покрытий должно производиться по хорошо очищенной и обезжиренной поверхности труб.

Крепление одиночных металлических трубных проводок должно производиться на каждой опоре.

Если конденсат, газ. осадки или какие-либо другие инородные материалы из технологической трубы попадут в импульсную трубку, то могут возникнуть погрешности при измерении давления. Для предотвращения этого отводы технологического давления должны выполняться под углом, в зависимости от типа измеряемой среды.

Примечание:

Если технологической средой является газ, то отводы должны располагаться вертикально или под углом 45º относительно вертикали с любой стороны.

Если технологической средой является жидкость, то отводы должны располагаться горизонтально или ниже горизонтали, но под углом не более 45º относительно горизонтали

Если технологической средой является водяной пар или другие конденсирующиеся пары, то отводы должны располагаться горизонтально или выше горизонтально, но под углом не более 45° относительно горизонтали.

Если в импульсной трубке скапливается образующийся в ней конденсат (или газ), то его необходимо периодически удалять, открывая для этого сливную пробку (или вентиляционную заглушку). Однако при этом будут возникать определенные помехи, влияющие на точность измерения давления, поэтому отводы и импульсные трубки следует направлять таким образом, чтобы образующаяся в футеровках посторонняя жидкость или газ могли самотеком возвращаться в технологическую трубу.

Если технологической средой является газ, то как правило, датчик должен располагаться выше отводов технологического давления.

Если технологической средой является жидкость или пар, то, как правило, датчик должен располагаться ниже отводов технологического давления.

Для датчиков дифференциального давления если между импульсными трубками высокого и низкого давления имеется перепад температур, то разница плотностей измеряемой среды в обеих трубках будет вызывать погрешность измерении. Поэтому при измерении непрерывного потока среды импульсные трубки должны располагаться рядом друг с другом во избежание перепада температур между ними.

Если жидкость в импульсной обвязке периодически конденсируется или испаряется под влиянием изменений технологической температуры или температуры окружающей среды, это приведет к перепаду гидравлического напора жидкости между сторонами высокого и низкого давления. Для предотвращения вызванных этим перепадом напора ошибок при измерении расхода пара используются конденсатоотводчики.

При использовании датчика дифференциального давления для измерения очень низких давлений (давления тяги) соединительное отверстие низкого давления остается постоянно открытым в атмосфере (атмосферное давление в этом случае используется в качестве эталонного). Однако при этом любое движение воздуха вблизи датчика будет приводить к ошибкам в измерении. Для предотвращения этого необходимо поместить датчик в кожух, либо подсоединить со стороны низкого давления импульсную трубку и ввести конец этой трубки в специальную емкость (цилиндрической формы, с дном), исключающую воздействие ветра.

Если существует риск замерзания технологической среды в импульсных трубках или датчике, используйте паровую рубашку или соответствующий нагреватель для поддержания надлежащей температуры среды.

Примечание:

После окончания работ по подсоединению закройте вентили на отводах технологического давления (главные вентили), вентили на датчике (запорные вентили) и дренажные вентили импульсных трубок с тем, чтобы предотвратить доступ конденсата, осадков, пыли и других посторонних веществ в эти трубки.

Дата добавления: 2019-01-14; просмотров: 1700; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!