Выбор и проверочный расчет опор вертикальных аппаратов

1. Сила тяжести аппарата при гидроиспытаниях

где

Q - сила тяжести аппарата, МН

Q = m  g, Н

g, Н

m - масса аппарата, кг

- сила тяжести воды при гидроиспытаниях, МН

- сила тяжести воды при гидроиспытаниях, МН

= V

= V  ρ, кг

ρ, кг

1 кг = 9,8 Н; 1Н

= 1 МН

= 1 МН

2. Выбор опоры

2.1.Нагрузка на одну опору

, кН

, кН

n - количество опор, n = 4 шт.

По ОСТу 26-665-79 выбираем опору Q= кН

| Нагрузка на опру кН | а, мм | b, мм | fmax, ММ | S1, ММ | h, мм |

| 1,6 | 45 | 60 | 10 | 4 | 85 |

| 4 | 75 | 95 | 25 | 5 | 140 |

| 10 | 90 | 115 | 30 | 6 | 170 |

| 25 | 125 | 155 | 40 | 8 | 230 |

| 40 | 150 | 185 | 50 | 10 | 295 |

| 63 | 185 | 230 | 60 | 12 | 360 |

| 100 | 250 | 310 | 80 | 16 | 475 |

| 160 | 300 | 390 | 100 | 20 | 585 |

| 250 | 360 | 480 | 120 | 24 | 695 |

| 400 | 430 | 520 | 145 | 30 | 810 |

Исходные данные:

a= fmax= h =

b= S1=

2.2. Допускаемое напряжение для материала при t=20°C [σ]= МПа.

| Расчетная температура стенки оС | Нормативно допускаемые напряжения, МПа, для конструкционного материала (стали). | ||||||

| Ст3 | 20К | 09Г2С 16ГС | 15X5M | 12X18H10T 10X17H13M2T | 08X18H10T 08X17H13M2T | 0X22H5T 08X21H5M2T | |

| 20 | 140 | 147 | 183 | 146 | 160 | 140 | 240 |

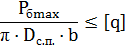

2.3. Площадь подошвы лапы выбирается исходя из максимально допустимого удельного давления на опорную конструкцию из бетона.

, МПа

, МПа

где

Q— нагрузка на одну опору, МН

Действительная площадь выбранной опоры.

|

|

|

где

а – ширина опоры между ребрами, м

b – вылет опоры, м

– геометрический размер, м

– геометрический размер, м

Вывод: если  то опора по ОСТу выбрана правильно.

то опора по ОСТу выбрана правильно.

3. Проверочный расчет выбранной опоры.

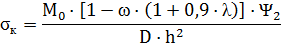

3.1 Напряжение в ребре из условий прочности на сжатие и устойчивость.

где

Q – нагрузка на одну лапу, МН

Z – число ребер в опоре.

Z=2

– толщина ребра, м

– толщина ребра, м

- вылет ребра, м

- вылет ребра, м

где

- толщина подкладного листа, м (т.к. лист пока не устанавливаем

- толщина подкладного листа, м (т.к. лист пока не устанавливаем  )

)

- толщина стенки аппарата с учетом коррозии, м

- толщина стенки аппарата с учетом коррозии, м

=1,1

=1,1

Вывод: если  , то условие прочности выполнено.

, то условие прочности выполнено.

3.2. Прочность сварных швов на срез проверяем по условию.

где

Q – нагрузка на одну лапу, МН

- катет сварного шва, м

- катет сварного шва, м

–общая длина швов приварки опоры – лапы, м

–общая длина швов приварки опоры – лапы, м

= 80 МПа – допускаемое напряжение среза, для сварных швов

= 80 МПа – допускаемое напряжение среза, для сварных швов

Вывод: если  , то условие прочности сварных швов на срез выполняется.

, то условие прочности сварных швов на срез выполняется.

3.3. Проверка прочности стенки, вертикального аппарата под опорой-лапкой (без подкладного листа).

Осевое напряжение от внутреннего давления в аппарате:

где

D – диаметр аппарата, м

Окружное напряжение от внутреннего давления

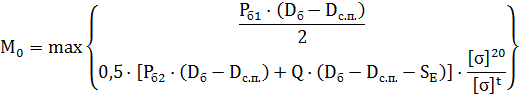

Максимальное мембранное напряжение от основных нагрузок определяется из соотношения:

|

|

|

Принимаем максимальную величину.

Максимальное мембранное напряжение от основных нагрузок и реакции опор.

где

= 0,6 - коэффициент

= 0,6 - коэффициент

Максимальное напряжение изгиба от реакции опоры.

=

=

Условие устойчивости.

где

A – поправочный коэффициент при гидроиспытаниях.

A=1,2

– предел текучести материала обечайки, МПа

– предел текучести материала обечайки, МПа

= 240МПа.

= 240МПа.

Вывод: если левая часть неравенства меньше правой, то условие прочности выполнено

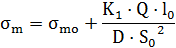

Фланцевое соединение

В аппаратах и трубопроводах для разъемного соединения их составных частей, а также для присоединения к аппаратам запорной арматуры, предохранительных, регулирующих и контролирующих устройств широко используются фланцевые соединения. Фланцевые соединения должны быть прочными, жесткими, герметичными и доступными для сборки, разборки и осмотра.

Подбор фланца и других комплектующих деталей фланцевого соединения (прокладок, болтов или шпилек и гаек) осуществляется по стандартам.

Плоские приварные фланцы применяются для труб и трубной арматуры при P  МПа, а для аппаратов - P

МПа, а для аппаратов - P  МПа и расчетной температуре до 300

МПа и расчетной температуре до 300  . Во всех остальных случаях рекомендуются фланцы приварные «встык». Для фланцевых соединений при P

. Во всех остальных случаях рекомендуются фланцы приварные «встык». Для фланцевых соединений при P  и t

и t  применяются болты, а при больших значениях давления и температуры – шпильки

применяются болты, а при больших значениях давления и температуры – шпильки

|

|

|

Конструкция плоских приварных фланцев конструкция приварных встык фланцев

а - гладкие а - с выступом

б, в - с выступом впадиной б - под прокладку овального сечения

в, г - с пазом и впадиной

д, е - с шипом и пазом

При повышенных давлениях и температурах, так же применяются свободные фланцы, они являются более сложными по конструкции, так же они дают возможность изготавливать фланец из разных материалов по отношению к трубопроводу. Применяются при P  МПа.

МПа.

а) б)

а – на отбортованной трубе, б – на приварном кольце

Расчет фланцевого соединения

Расчетная схема фланца приварного встык

Конструктивные размеры принимаются в справочнике Лащинский А.А. на стр. 550

D=  =

=

|

|

|

= P=

= P=

= z=

= z=

Прокладка:

1. Выбор расчетных параметров

Толщина втулки

где

S- толщина стенки обечайки, мм

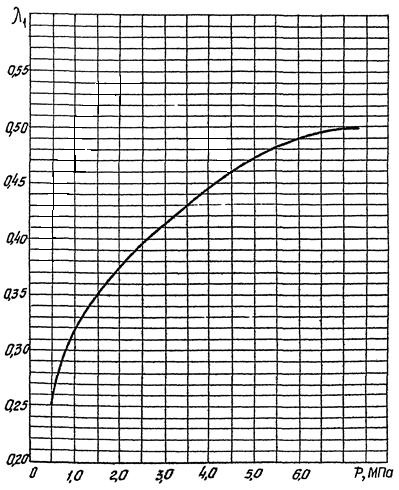

β- коэффициент выбираемый по графику

Длина втулки

мм

мм

Наружный диаметр прокладки

Средний диаметр прокладки

где

– геометрический размер, мм

– геометрический размер, мм

b – ширина прокладки, мм. Принимается по таблице.

| Прокладки | Диаметр аппарата D , мм | Ширина прокладки b , мм |

| Плоские неметаллические | D≤1000 1000˂D | 12-15 15-25 |

| Плоские металлические | D≤1000 D>1000 | 10-12 12-15 |

| Овального и восьмиугольного сечения для P≥6,4 МПа | D≤600 600˂D≤1000 1000˂ D≤1600 | 12-13 16-28 28-42 |

Параметр e выбираются по таблице, так же определяется площадь сечения болтов

и d – диаметр отверстия под болт.

|

|

| е, мм | d, мм | |

| Для плоских прокладок | Для прокладок овального или восьмиугольного типа | |||

| М20 | 2,35 | 30 | 50 | 23 |

| М24 | 3,4 | 34 | 57 | 27 |

| М30 | 5,4 | 41 | 64 | 33 |

| М36 | 7,9 | 48 | 71 | 40 |

| М42 | 10,9 | 55 | 78 | 46 |

| М48 | 14,4 | 61 | 84 | 52 |

| М52 | 18,2 | 65 | 88 | 58 |

| М56 | 19,6 | - | - | 60 |

| М60 | 23 | - | - | 66 |

Толщина фланца

где

-диаметр фланца, мм

-диаметр фланца, мм

– коэффициент определяется по графику

– коэффициент определяется по графику

- эквивалентная толщина втулки фланца, мм

- эквивалентная толщина втулки фланца, мм

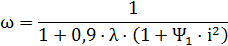

2. Определение коэффициента жесткости фланцевого соединения

Линейная податливость прокладки

где

– толщина прокладки

– толщина прокладки

– модуль продольной упругости материала прокладки

– модуль продольной упругости материала прокладки

Линейная податливость болтов или шпилек

где

– расчетная длина болта (шпильки), м

– расчетная длина болта (шпильки), м

d – диаметр отверстий под болт или шпильку, м

= 0,28 – коэффициент для болтов,

= 0,28 – коэффициент для болтов,  = 0,56 - коэффициент для шпилек.

= 0,56 - коэффициент для шпилек.

– длина болта (шпильки) между опорными опорными поверхностями, определяемая конструктивно с использованием толщины фланцевого соединения.

– длина болта (шпильки) между опорными опорными поверхностями, определяемая конструктивно с использованием толщины фланцевого соединения.

, м

, м

–модуль продольной упругости материала болтов или шпилек

–модуль продольной упругости материала болтов или шпилек

= 2

= 2

МПа

МПа

Угловая податливость фланца

где

– модуль продольной упругости фланца,

– модуль продольной упругости фланца,

= 2

= 2

МПа

МПа

- коэффициент определяется по графику, в зависимости от K

- коэффициент определяется по графику, в зависимости от K

- коэффициент определяется по графику, в зависимости от K

- коэффициент определяется по графику, в зависимости от K

Коэффициент жесткости фланцевого соединения:

α =

3. Нагрузки, действующие на детали фланцевого соединения

Распорная сила от внутреннего давления

Реакция прокладки в рабочих условиях

где

m- коэффициент, зависящий от материала прокладки

m= 2,5 – для плоской не металлической прокладки

m= 5 - для плоской металлической прокладки

m= 6 – для металлической прокладки овального или восьмиугольного сечения

– эффективная ширина прокладки, м

– эффективная ширина прокладки, м

=0,5 если b≤15мм

=0,5 если b≤15мм

=0,5

=0,5  если b>15мм

если b>15мм

Нагрузка, возникающая от температурных деформаций

где

– модуль продольной упругости болтов или шпилек

– модуль продольной упругости болтов или шпилек

= 2

= 2

МПа

МПа

,

,  – коэффициент линейного расширения материала фланца, болтов

– коэффициент линейного расширения материала фланца, болтов

,

,  = 15,9

= 15,9

= 0,96

= 0,96  t,

t,  С

С

= 0,95

= 0,95  t,

t,  С

С

Осевое усилие при сборке фланцевого соединения

где

- минимальное давления обжатия прокладки

- минимальное давления обжатия прокладки

q = 20 МПа

Осевое усилие в рабочих условиях

Условие прочности не металлической прокладки

МПа – допускаемое давление обжатие прокладки,

МПа – допускаемое давление обжатие прокладки,

Приведенный изгибающий момент

где

– коэффициент, определяется по графику

– коэффициент, определяется по графику

Окружное напряжение в кольце фланца

Напряжение во втулке от внутреннего давления

Условие прочности в сечении

где

МПа- допускаемое напряжение материала в сечении

МПа- допускаемое напряжение материала в сечении

Условие прочности в сечении

где

– коэффицент прочности сварных швов

– коэффицент прочности сварных швов

Вывод: условие прочности фланца в сечении  выполнено.

выполнено.

Условие герметичности фланцевого соединения

где

- допускаемый угол поворота фланца приварного встык при D ≥ 2000мм

- допускаемый угол поворота фланца приварного встык при D ≥ 2000мм

= 0,013

= 0,013

Вывод: условие герметичности фланца выполнено.

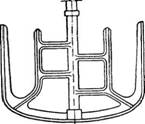

Описание мешалки

Механические мешалки по конструкции весьма разнообразны; ниже будут рассмотрены лишь некоторые распространенные типы мешалок.

Лопастные мешалки. Наиболее простыми по устройству являются мешалки с плоскими лопастями из полосовой или угловой стали, установленными перпендикулярно или наклонно к направлению их движения

Лопастная мешалка

Лопастная мешалка

Такая мешалка состоит из шести пар лопастей 1, установленных наклонно к горизонтальной плоскости, причем каждая пара лопастей расположена под прямым углом к соседней паре. Лопасти укреплены на валу 2 накладками 3 на болтах и на шпонках 4. Вертикальный вал мешалки внизу опирается на подпятник 5 и снабжен зубчатой передачей 6, приводимой в движение от трансмиссии через ременную передачу.

Горизонтальные лопасти мешалок создают главным образом горизонтальные токи жидкости.

Для улучшения перемешивания жидкости чаще применяют мешалки с горизонтальными и вертикальными лопастями или так называемые рамные мешалки, у которых нижняя горизонтальная лопасть имеет радиус кривизны, соответствующий радиусу кривизны днища аппарата.

В тех случаях, когда при перемешивании необходимо удалять осадок или жидкость со стенок аппарата, для интенсификации процесса теплообмена применяют якорные мешалки, наружный контур которых соответствует очертаниям днища и корпуса аппарата.

Снабдив мешалку несколькими парами лопастей, имеющими наклон в разные стороны, можно создать перекрестные токи и таким образом осуществить интенсивное перемешивание жидкости.

Иногда для той же цели на стенках аппарата устанавливают отражательные перегородки. Лопасти мешалок изготовляются, в зависимости от свойства перемешиваемой среды и условий работы мешалки, из различных материалов: углеродистой и специальной стали, чугуна, дерева и др.

Лопастные мешалки вращаются с небольшой скоростью и делают 20—80 об/мин., но в определенных условиях число оборотов их может быть увеличено. При наличии наклонных лопастей или отражательных перегородок они могут эффективно применяться для растворения, а также для суспендирования некоторых веществ.

Лопастные мешалки отличаются простотой конструкции и сравнительно низкой стоимостью изготовления

Рамная мешалка

Рамная мешалка

В тех случаях, когда при перемешивании необходимо удалять осадок или жидкость со стенок аппарата, для интенсификации процесса теплообмена применяют якорные мешалки, наружный контур которых соответствует очертаниям днища и корпуса аппарата. Плоские лопасти мешалок, поверхность сопротивления которых перпендикулярна направлению движения перемешиваемой жидкости, не могут обеспечить хорошего перемешивания во всех слоях жидкости, так как создают в ней главным образом горизонтальные токи. Хотя частицы жидкости, встречающиеся на пути движения лопасти, при ударах о лопасть будут отталкиваться от нее в различных направлениях (под действием возникающей при вращательном движении центробежной силы, действующей в радиальном направлении, и силы тяжести, действующей по вертикали вниз), но возникающие при этом токи жидкости не будут интенсивными. При установке плоской лопасти под некоторым углом к направлению ее движения возникают также и вертикальные токи жидкости, направление которых зависит от угла наклона лопасти

Якорная мешалка

Якорная мешалка

При угле наклона, большем 90°, частицы жидкости, ударяясь о лопасть, отражаются после удара по направлению вверх; при угле наклона а, меньшем 90°, наоборот, частицы жидкости после удара отражаются вниз.

Поэтому в тех случаях, когда при перемешивании необходимо взмучивать со дна резервуара тяжелый осадок, лопасти устанавливают с углом наклона, большим 90°, и, наоборот, когда осадок находится в верхних слоях жидкости, для лучшего перемешивания устанавливают лопасти с углом наклона, меньшим 90°.

Приложение А

Пример оформления титульного листа

| Департамент образования Ярославской области Государственное профессиональное образовательное автономное учреждение Ярославской области ЯРОСЛАВСКИЙ ПРОМЫШЛЕННО-ЭКОНОМИЧЕСКИЙ КОЛЛЕДЖ | |

| КурсовАЯ Работа по профессиональному модулю ПМ.02 Организация и выполнение работ по эксплуатации промышленного оборудования МДК.02.01.05 Расчет аппаратов, работающих под давлением | |

| Тема курсовой работы | |

|

| |

| Пояснительная записка КР 000000.ХХ ГГГ.00 ПЗ | |

|

| |

| Студент _______________ И.О. Фамилия «____»______________20____г. | Руководитель работы ________________ И.О. Фамилия «____»______________20____г. |

| 2017 | Заведующий кафедрой _________________И.О.Фамилия «____»______________20____г. |

Приложение Б

Пример оформления задания

| ГПОАУ ЯО Ярославский промышленно-экономический колледж |

ЗАДАНИЕ

На курсовую работу

КР.____________________________

По профессиональному модулю

ПМ.02 Организация и выполнение работ по эксплуатации промышленного оборудования.

МДК 02.01.05 Расчет аппаратов, работающих под давлением.

студенту 3 курса, группы

_________________________________________________________________________________

(фамилия, имя, отчество)

1. Тема работы Расчет аппарата с перемешивающим устройством V =

2. Исходные данные ________________________________________________________________

3. Содержание пояснительной записки (перечень вопросов, подлежащих разработке)

_________________________________________________________________________________

_________________________________________________________________________________

_________________________________________________________________________________

_________________________________________________________________________________

4. Содержание дополнительной части

Дата выдачи задания «____»______________20____г.

Дата окончания «____»______________20____г.

Руководитель

курсовой работы

подпись ФИО

Студент

подпись ФИО

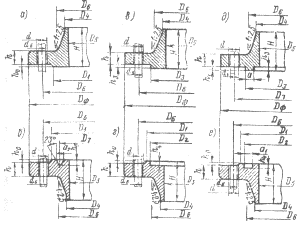

Приложение В

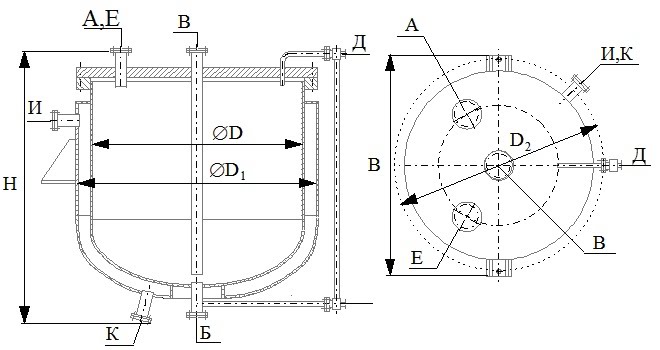

Расчетные схемы аппаратов

А) Б)

В) Г)

Приложение Г

| № Вар. | среда в рубашке | P в апп. МПа | P в руб. МПа | t апп о С | t руб о С | U апп. мм/год | U руб. мм/год | V объем м3 | D апп. мм | D руб. мм | H Апп. мм | L руб. мм | Тип схемы | r |

| 1 | пар | 2 , 9 | 0,6 | 150 | 200 | 0,3 | 0,1 | 0,5 | 800 | 900 | 1000 | 700 | А | 1000 |

| 2 | 2,5 | 1 | 140 | 0,2 | 1,0 | 900 | 1000 | 1200 | 800 | Б | ||||

| 3 | 1,75 | 0,36 | 130 | 0,1 | 1,2 | 1000 | 1100 | 1300 | 900 | В | ||||

| 4 | 2,2 | 0,87 | 120 | 0,15 | 1,3 | 1100 | 1200 | 1400 | 900 | Г | ||||

| 5 | 2,1 | 1 | 110 | 0,2 | 2,2 | 1200 | 1300 | 1600 | 1000 | Г | ||||

| 6 | 1,7 | 0,55 | 100 | 0,25 | 3,2 | 1300 | 1400 | 2000 | 1000 | В | ||||

| 7 | 1,65 | 0,6 | 200 | 0,3 | 4,0 | 1400 | 1500 | 2200 | 1200 | Г | ||||

| 8 | 1,45 | 0,5 | 190 | 0,35 | 5,5 | 1500 | 1600 | 2400 | 1400 | А | ||||

| 9 | 1,25 | 0,6 | 180 | 0,08 | 6,3 | 1600 | 1700 | 2400 | 1600 | Г | ||||

| 10 | 0,45 | 0,6 | 170 | 0,09 | 7,2 | 1700 | 1800 | 2500 | 1800 | В | ||||

| 11 | 0,35 | 0,67 | 160 | 0,1 | 7,3 | 1800 | 1900 | 2500 | 1800 | А | ||||

| 12 | 0,25 | 0,9 | 150 | 0,2 | 10,0 | 1900 | 2000 | 2500 | 1800 | Б | ||||

| 13 | 0,35 | 0,6 | 140 | 0,25 | 11,0 | 2000 | 2100 | 2600 | 2000 | В | ||||

| 14 | 0,7 | 0,6 | 130 | 0,3 | 12,0 | 2100 | 2200 | 2800 | 3000 | Б | ||||

| 15 | 0,85 | 0,6 | 120 | 0,09 | 15,0 | 2200 | 2400 | 3000 | 2400 | Г | ||||

| 16 | 0,9 | 0,6 | 110 | 0,1 | 17,0 | 2300 | 2500 | 3200 | 2100 | Г | ||||

| 17 | 1,15 | 1,2 | 100 | 0,1 | 20,0 | 2400 | 2600 | 3400 | 2400 | В | ||||

| 18 | 1,25 | 1 | 110 | 0,2 | 22,5 | 2500 | 2700 | 3600 | 2100 | В | ||||

| 19 | 0,95 | 1,15 | 120 | 0,25 | 27,0 | 2700 | 2900 | 3800 | 2400 | Г | ||||

| 20 | 0,85 | 1 | 130 | 0,3 | 32,0 | 2800 | 3000 | 4000 | 2500 | Б | ||||

| 21 | 0,75 | 0,6 | 140 | 0,08 | 35,0 | 2900 | 3100 | 4200 | 2500 | Г | ||||

| 22 | 0,65 | 0,6 | 150 | 0,09 | 40,0 | 3000 | 3200 | 4300 | 2500 | Г | ||||

| 23 | 0,55 | 0,5 | 160 | 0,1 | 41,0 | 3100 | 3300 | 4400 | 2500 | Б | ||||

| 24 | 0,45 | 1,2 | 170 | 1,1 | 42,0 | 3200 | 3400 | 4500 | 2500 | А | ||||

| 25 | 0,35 | 0,23 | 180 | 0,35 | 43,0 | 3300 | 3500 | 4500 | 2500 | В | ||||

| 26 | 1,1 | 0,6 | 190 | 0,3 | 0,3 | 600 | 800 | 1000 | 500 | В | ||||

| 27 | 1,2 | 0,6 | 200 | 0,25 | 0,4 | 700 | 700 | 700 | 500 | Г |

Исходные данные

Материал стали

Вариант

№1-5 12Х18Н10Т №16-20 15Х5М

№6-10 09Г2С №21-27 08Х18Н10Т

№11-15 Ст3

Дата добавления: 2019-01-14; просмотров: 2818; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, мм

, мм  ,

,