Машинная диаграмма растяжения

Федеральное агентство по образованию

Министерство образования Российской Федерации

Томский политехнический университет

__________________________________________________________________

УТВЕРЖДАЮ

Декан МСФ

Р.И. Дедюх

«___»__________2009 г.

Испытания материалов на растяжение

Методические указания к выполнению лабораторной работы по курсу «Материаловедение» для студентов немашиностроительных специальностей

Томск 2009

УДК 620.18:669.018.252:548.53.

Испытания материалов на растяжение.

Методические указания к выполнению лабораторной работы по курсу «Материаловедение» для студентов немашиностроительных специальностей. – Томск: Изд-во ТПУ, 2009. – 15 с.

Составители: ассистент, Ю. Н. Петренко

доцент, Е. П. Чинков

Рецензент: доцент, к.т.н. Ю. П. Егоров

Методические указания рассмотрены и рекомендованы к изданию методическим семинаром кафедры «Материаловедение и технология металлов» «5» ноября 2009 г.

Зав. кафедрой МТМ

доцент, к.т.н. Ю.П. Егоров

Одобрено учебно-методической комиссией МСФ.

Председатель учебно-методической комиссии

|

|

|

|

ЛАБОРАТОРНАЯ РАБОТА

Испытания материалов на растяжение

Цель работы:

1. Ознакомиться с проведением испытания материалов на растяжение.

2. Научиться определять показатели прочности и пластичности материалов.

Оборудование и материалы для выполнения работы

1. Разрывная машина МИРИ – 100К.

2. Штангенциркуль.

3. Измерительная линейка.

4. Набор образцов.

Порядок выполнения лабораторной работы

1. Перед выполнением лабораторной работы необходимо ознакомиться с основными теоретическими положениями.

2. Выполнить в соответствии с заданием экспериментальную часть.

3. Провести анализ полученных результатов и сделать выводы по результатам работы всей подгруппы.

Содержание отчета

1. Название и цель работы.

2. Сведения об определении механических характеристик прочности и пластичности.

3. Протокол испытаний.

4. Выводы по работе.

Основные теоретические положения

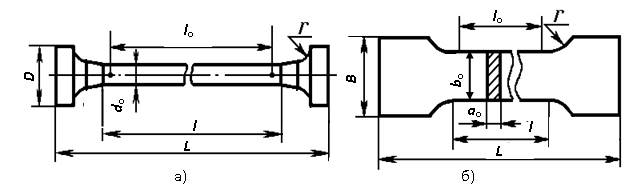

Рис. 1. Цилиндрические (а) и плоские (б) образцы, применяемые

при испытании на растяжение:

d0 - начальный диаметр образца, а0 - начальная толщина, b0- начальная ширина,

l0 - начальная расчетная длина, l -рабочая длина, D - диаметр головок,

|

|

|

В - ширина захватов, L - общая длина образца

Образцы для испытаний . Для испытания на растяжение применяют пропорциональные цилиндрические или плоские образцы (из листового материала) диаметром или толщиной в рабочей части 3 мм и более (рис. 1а,б).

Для замера деформаций на расчетной части образца отмечают отрезок, называемый расчетной длиной. Наиболее распространены цилиндрические образцы, у которых выдерживается пропорциональное соотношение между начальной расчетной длиной l0 и диаметром d0: l0 = 5 d0 (короткие, пятикратные образцы) и l0 = 10 d0 (длинные, десятикратные). Такие образцы называют пропорциональными.

У плоских образцов соотношение между расчетной длиной и размерами поперечного сечения остается таким же, как для цилиндрических образцов, но вместо диаметра фигурирует площадь поперечного сечения F0.

Так как площадь поперечного сечения  , то для короткого цилиндрического образца

, то для короткого цилиндрического образца

для длинного цилиндрического образца

.

.

Расчетную длину l0 с погрешностью до 1 % ограничивают на рабочей длине образца l кернами или рисками. При этом l должна составлять:

от  до

до  – для цилиндрических образцов;

– для цилиндрических образцов;

от  до

до  – для плоских образцов.

– для плоских образцов.

Формы и размеры головок и переходных частей цилиндрических и плоских образцов определяются способом крепления образцов в захватах испытательной машины. Способ крепления должен предупреждать проскальзывание образцов в захватах, смятие опорных поверхностей, деформацию головок и разрушение образца в местах перехода от рабочей части к головкам и в головках.

|

|

|

Испытательная машина . Испытанию на растяжение подвергают конструкционные пластичные стали, инструментальные стали, находящиеся в отожженном состоянии, цветные металлы. Испытания на растяжение проводятся на испытательной машине (рис. 2) при условии ее соответствия требованиям ГОСТ 28840-90. Машина предназначена для статических испытаний образцов различных материалов на растяжение и изгиб: металлов и сплавов по ГОСТ 1497-84, ГОСТ 6996, ГОСТ 10006; пластмасс по ГОСТ 12262-80. Испытание на растяжение заключается в деформировании образца в условиях однородного и одноосного напряженного состояния до разрушения.

Машина представляет собой агрегат, состоящий из стойки с системой управления 1, стойки для испытания на изгиб 2, стойки для испытания на растяжение 3 и насосной установки 4 (см. рис. 2). Стойка на растяжение состоит из корпуса 5, траверсы с верхним подвижным захватом 6, нижним неподвижным захватом 7 и рабочих цилиндров с колоннами 8.

|

|

|

Основные характеристики:

Наибольшая нагрузка – 100 кН

Наименьшая нагрузка – 2 кН

Высота/ширина рабочего пространства – 400 мм

Рабочий ход активного захвата – 400 мм

Пределы допускаемой погрешности измерения нагрузки – ±1 %

Диапазон захватываемых образцов:

- круглых (диаметр) – 5¸12 мм

- плоских (толщина х ширина) – 5-20х40 мм

- с головками (диаметр) – 5¸15 мм

Потребляемая мощность – 2,5 кВт

Механические испытания осуществляются путем деформирования образцов при контролируемой нагрузке, перемещении, деформации и скорости изменения параметров.

Работа заключается в нагружении закрепленного в захватах образца испытательной нагрузкой. Нагружение осуществляется подачей рабочей жидкости (масло) к рабочим цилиндрам машины. Подача происходит в результате работы масленого насоса насосной установки 4. Контролируемое давление рабочей жидкости (масла) создаваемое в рабочих цилиндрах вызывает перемещение верхней траверсы 5. Образец при этом удерживается верхним и нижним захватами 6 и 7. Раскрывание и закрывание захватов происходит также при подаче рабочей жидкости в полости цилиндров захватов. Управление процессом испытания осуществляется с помощью системы управления на стойке 1.

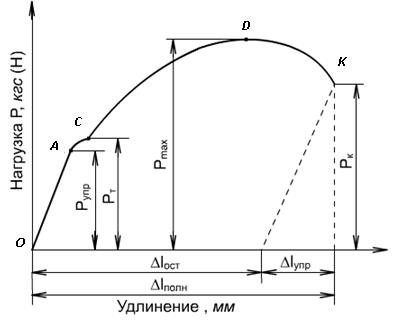

Машинная диаграмма растяжения

Материалы для конструкционных материалов должны обладать определенными механическими свойствами – прочностью, пластичностью.

Прочность – способность материала сопротивляться пластической деформации и разрушению.

Пластичность–способность материала к пластической деформации без разрушения.

Деформацию растяжения можно охарактеризовать абсолютным удлинением или абсолютной деформацией Dl, равной разности длин образца после растяжения lk и до него l0:Dl = lk – l0.

При испытаниях автоматически вычерчивается первичная диаграмма растяжения (рис. 3) в координатах «P ~ Dl ».

На диаграмме «Р–Dl» выделяют три участка деформации.

Рис. 3. Диаграмма растяжения малоуглеродистой стали

1. Участок упругой деформации до нагрузки Рупр. Упругая деформация полностью исчезает после снятия нагрузки. Пока сила Р не достигнет определенной величины, вызванные ею деформации будут исчезать при разгрузке. Процесс разгружения изобразиться той же линией, что и нагружение.

Прямолинейный участок диаграммы ОА указывает на пропорциональную зависимость между нагрузкой Р и удлинением Dl. Закон пропорциональности установлен Р. Гуком в 1670 г.

2. Участок равномерной пластической деформации от нагрузки Рупр до нагрузки Рmax. При нагружении образца более Рупр появляется остаточная (пластическая) деформация. Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования. Упрочнение металла при деформировании называется наклепом.

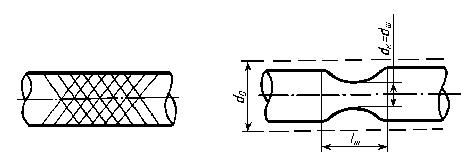

3. Участок сосредоточенной пластической деформации– от Рmax до Рк. После достижения максимального значения нагрузки Рmax в наиболее слабом месте появляется местное утонение образца – шейка (рис. 4,б), в которой и протекает дальнейшее пластическое деформирование (деформация шейки). Образование шейки характерно для пластичных материалов, которые имеют диаграмму растяжения с максимумом.

Быстрое уменьшение площади сечения шейки вызывает падение нагрузки от Рmax до Рк. В момент, соответствующий точке К диаграммы, происходит разрыв образца по наименьшему сечению шейки. При этом упругая деформация образца Dlупр исчезает, а пластическая Dlост остается (см. рис. 3).

а) б)

Рис. 4. Образование линий сдвига (а) и местного сужения –

шейки (б) при испытании образца на растяжение

До точки D диаграммы во всех сечениях поперечные размеры образца уменьшались одинаково. С момента образования шейки вся деформация образца локализуется на малой длине (lш » 2d0) в области шейки, а остальная часть практически не деформируется (рис. 4,б).

Свойство материала деформироваться при практически постоянной нагрузке называется текучестью. Участок диаграммы растяжения АС, который в некоторых материалах может быть практически параллельным оси абсцисс, называется площадкой текучести.

В процессе текучести на отшлифованной поверхности образца можно наблюдать появление линий (полос скольжения), наклоненных примерно под углом 450 к оси образца (рис. 4,а). Эти линии являются следами взаимных сдвигов кристаллов, вызванных касательными напряжениями.

Для определения упругой деформации в момент разрыва необходимо из точки К диаграммы провести прямую, параллельную прямолинейному участку ОА, так как упругие деформации при разрыве также подчиняются закону Гука.

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением. За единицу механического напряжения в системе СИ принята единица паскаль (Па): 1Па = 1 Н/м2 и 1 кгс/мм2 = 10 МПа.

Дата добавления: 2019-01-14; просмотров: 492; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!