Выбор конструкторских, технологических и измерительных баз

Министерство сельского хозяйства Российской Федерации

Департамент научно-технологической политики и образования

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Ярославская государственная сельскохозяйственная академия»

(ФГБОУ ВО Ярославская ГСХА)

В.П. Дмитренко, Р.Д. Адакин

Технология сельскохозяйственного машиностроения

Методическое пособие

к выполнению курсовой работы для обучающихся

по направлению подготовки 35.03.06

«Агроинженерия»

профиль «Технический сервис в АПК»

Ярославль

2018

Методическое пособие составлено на основании ФГОС ВО и учебной программы дисциплины «Технология сельскохозяйственного машиностроения».

Предназначены для студентов инженерного факультета направления подготовки 35.03.06 «Агроинженерия» (профиль «Технический сервис в АПК»).

Рекомендованы к изданию Ученым советом инженерного факультета ФГБОУ ВО Ярославская ГСХА (протокол № от 2018 г.)

Методическое пособие подготовлено к.т.н., доцентом,

кафедры «Технический сервис» В.П. Дмитренко и ст. преподавателем Р.Д. Адакиным.

Рецензенты: д.т.н., профессор кафедры «Электрификация» ФГБОУ ВО Ярославская ГСХА П.С. Орлов; д.т.н., профессор кафедры «Автомобильный транспорт» ФГБОУ ВПО «Ярославский государственный технический университет» Б.С. Антропов.

Дмитренко В.П., Адакин Р.Д. Технология сельскохозяйственного машиностроения. Методическое пособие к выполнению курсовой работы для обучающихся по направлению подготовки 35.03.06 «Агроинженерия» профиль «Технический сервис в АПК» [Текст] / В.П. Дмитренко, Р.Д. Адакин. – Ярославль: ФГБОУ ВО Ярославская ГСХА, 2018. – 51 с.

|

|

|

Методическое пособие содержит материалы по систематизации и закреплению теоретических знаний, а также получению студентом практических навыков в разработке рабочего чертежа детали и в проектировании технологических процессов изготовления детали.

© ФГБОУ ВО Ярославская ГСХА, 2018

© Дмитренко В.П., Адакин Р.Д. 2018

СОДЕРЖАНИЕ

Введение. 4

Курсовая работа. 7

1. Разработка рабочего чертежа. 8

1.1 Выбор конструкторских, технологических и измерительных баз. 8

1.2 Посадка шестерни на вал. 9

1.3 Посадка подшипников. 9

1.4 Шпоночный паз. 10

1.5 Обозначение на чертеже полей допусков, предельных отклонений, шероховатости поверхностей 12

2. Технологический процесс изготовления детали. 14

2.1 Выбор способа получения заготовки. 14

2.2 Металлорежущие станки, приспособления, режущие и мерительные инструменты.. 15

2.3 Определение припусков и размеров при выполнении промежуточных операций. 18

ПРИЛОЖЕНИЯ.. 20

|

|

|

Таблица 1 – Размеры вала, мм и условия работы для разных вариантов заданий. 20

Таблица 2 – Центровые отверстия с углом конуса 60° ( по ГОСТ 14034 – 74). 22

Таблица 3 – Шариковые радиальные однорядные подшипники ( по ГОСТ 8338 – 75). Серия диаметров 3, серия ширин 0. 23

Таблица 4 – Предельные отклонения диаметров подшипников качения (по ГОСТ 520 – 89) класса точности 0, в зависимости от номинального диаметра. 24

Таблица 5 – Рекомендуемые посадки подшипников качения в зависимости от вида нагружения и режима работы. 25

Таблица 6 – Размеры сечений ширины и глубины пазов для установки призматических шпонок (по ГОСТ 23360 – 78) при номинальном соединении. 26

Таблица 7 - Предельные отклонения линейных размеров по классам точности общих допусков ( по ГОСТ 30893.1 – 2002). 27

Таблица 8 – Общие допуски прямолинейности и плоскостности для элементов с не указанными на чертеже предельными отклонениями ( по ГОСТ 30893.2 – 2002). 27

Таблица 9 – Размеры шпоночных фрез по ГОСТ 9140 – 78 с цилиндрическим хвостовиком.. 28

Таблица 10 – Предельные отклонения валов в посадках с натягом при размерах от 1 до 180мм, мкм ( система отверстия). 29

Таблица 11 – Предельные отклонения основных отверстий при размерах от 1 до 250мм, мкм.. 31

Таблица 12 – Предельные отклонения валов в посадках с зазором и переходных для 6 квалитета точности при размерах от 1 до 180мм, мкм ( система отверстий). 32

|

|

|

Таблица 13 – Предельные отклонения отверстий в посадках с зазором и переходных для 7 квалитета точности при размерах от 1 до 180мм, мкм (системы вала). 33

Курсовая работа по дисциплине. 34

1. Разработка рабочего чертежа детали. 35

1.1 Выбор конструкторских, технологических и измерительных баз. 35

1.2 Посадка шестерни на вал. 35

1.3 Посадка подшипников. 36

1.4 Шпоночный паз. 36

1.5 Обозначение на чертеже предельных отклонений, шероховатости поверхностей. 37

2. Технологический процесс изготовления деталей. 39

2.1 Заготовка. 39

2.2 Металлорежущие станки, приспособления, режущий и мерительный инструменты.. 39

2.3 Определение припусков и размеров при выполнении промежуточных операций. 41

2.4 Операционная технология изготовления вала. 43

Литература. 50

Введение

В процессе проведения текущего ремонта техники часто возникает необходимость изготовления какой-либо детали для восстановления работоспособности механизма. В этом случае специалист должен оформить чертеж этой детали и составить технологический процесс ее изготовления.

|

|

|

Рабочий чертеж детали должен иметь все данные, необходимые для однозначного понимания при изготовлении и контроле детали, и соответствовать действующим стандартам.

Для разработки технологического процесса обработки детали требуется предварительно изучить конструкцию и функции, выполняемые этой деталью в узле, механизме, машине, проанализировать технологичность ее конструкции.

Целью курсовой работы является систематизация и закрепление теоретических знаний, а также получение студентом практических навыков в разработке рабочего чертежа детали и в проектировании технологических процессов изготовления детали.

Выполнение работы направлено на формировании у обучающихся следующих профессиональных компетенций (ПК).

| Номер/ | Содержание компетенции (или ее части) | В результате изучения учебной дисциплины обучающиеся должны: | ||

| знать | уметь | владеть | ||

| 1 | 2 | 3 | 4 | 5 |

| ПК–1 | Готовность изучать и использовать научно-техническую информацию, отечественный и зарубежный опыт по тематике исследований. | З-1 Перечень научно-технических информационных изданий | У-1 использовать научно-техническую информацию, отечественный и зарубежный опыт по тематике исследований. | В-1 навыками использования научно-технической информации, отечественного и зарубежного опыта по тематике исследований. |

| ПК–4 | Способность осуществлять сбор и анализ исходных для расчета и проектирования. | З-2 перечень исходных данных для расчета и проектирования | У-2 осуществлять сбор и анализ исходных данных для расчета и проектирования | В-2 навыками сбора и анализа исходных данных для расчета и проектирования |

| ПК 11 | Способность использовать технические средства для определения параметров технологических процессов и качества продукции | З-3 особенности технологических процессов и критерии качества разных видов продукции | У-3 оценивать критерии, определяющие контроль качества технологических процессов при производстве продукции | В-3 знаниями по использованию технических средств контроля техпроцессов и и качества продукции |

| ПК 26.2 | Готовность использовать современные технологии и оборудование для технического сервиса машин в АПК | З-4 современные технологии для технического сервиса машин | У-4 выбирать необходимое оборудование для технического сервиса конкретного парка машин | В-4 методами работы с современным оборудованием |

Курсовая работа

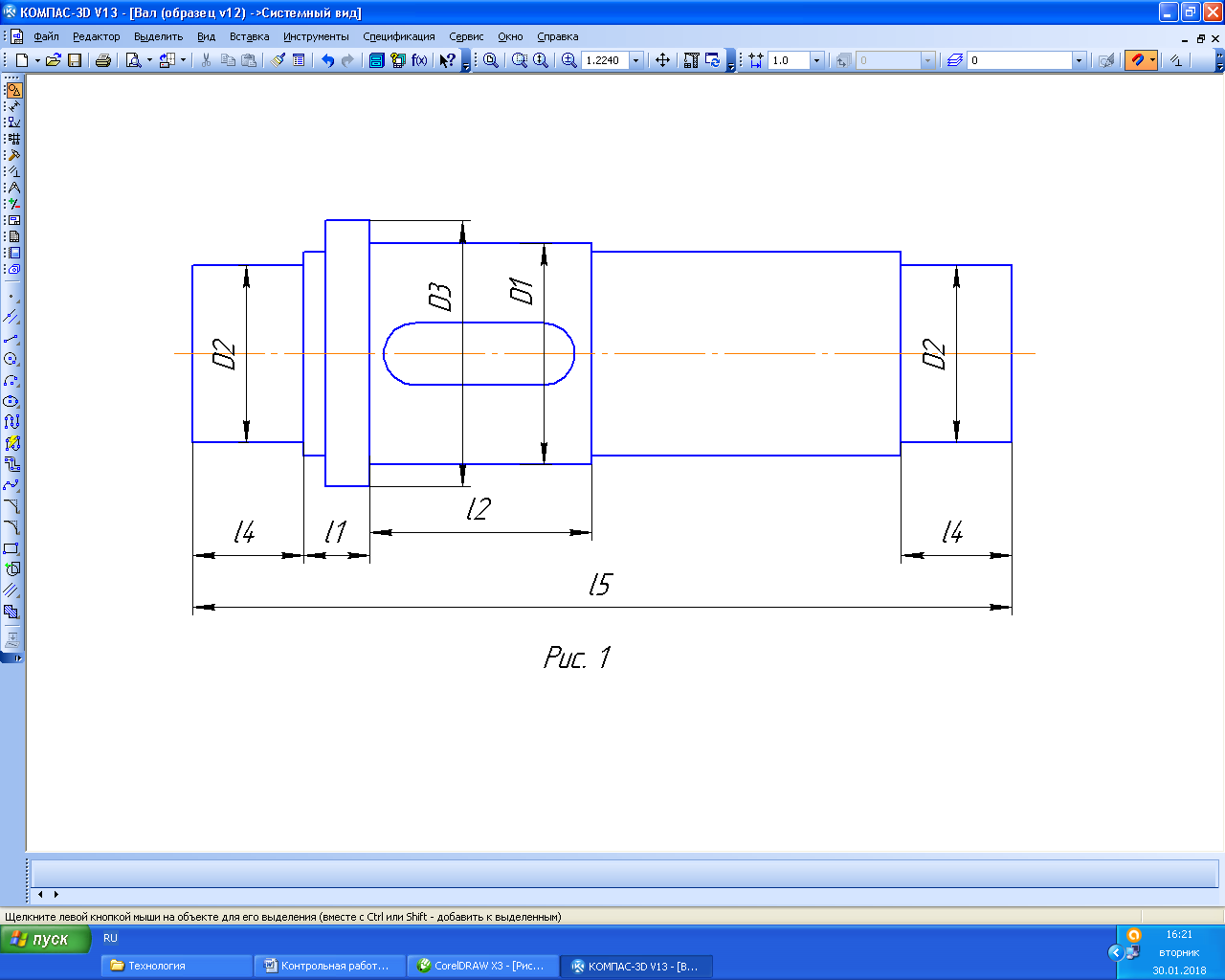

В задании студенту предлагается эскиз детали (рис.1). Деталь – вал редуктора промежуточный. На вал (диаметр D1) установлена шестерня прямозубая. Фиксация шестерни на валу осуществляется за счет шпонки и посадки с натягом. На опоры вала (диаметры D2) с двух сторон установлены подшипники шариковые однорядные по ГОСТ 8338 – 75. Принято, что нагрузки позволяют устанавливать подшипники серии диаметров 3, серии ширин 0. Вал является промежуточным, поэтому уплотнительные манжеты для подшипников не требуются.

На вале выполнен бурт (диаметр D3), до упора в который напрессовывается шестерня.

Рисунок 1 – эскиз вала

Материал вала сталь 50Х. Для этой стали предел текучести sт=880мПа, временное сопротивление sв = 1060мПа, пластичность δ = 9%. Деталь должна быть подвергнута термообработке, закалке и отпуску. Для этой стали рекомендуется температура нагрева при закалке 830°С, охлаждение в масле. Температура отпуска 520°С, охлаждение в воде или в масле. Твердость поверхности 50-52 HRC.

В таблице 1 приведены размеры вала для разных вариантов заданий.

Для данной детали не рассматриваются ни конкретные нагрузки на вал, ни характер нагружения, ни нагрузочный режим подшипников. Но чтобы студенты приобрели опыт выбора прессовых посадок и посадок подшипников на вал, для каждого варианта задания указана посадка шестерни на вал, вид нагружения подшипников и нагрузочный режим.

В курсовой работе необходимо разработать рабочий чертеж детали и разработать технологический процесс ее изготовления.

Принимаем, что количество деталей, которое необходимо изготовить 2-3 шт. Поэтому при изготовлении нужно использовать стандартные технологическую оснастку, приспособления, режущий и мерительный инструмент.

Разработка рабочего чертежа

Выбор конструкторских, технологических и измерительных баз

Поскольку на вал установлена шестерня, то требуется обеспечить минимальное биение посадочной поверхности под шестерню относительно опор вала. Это можно обеспечить обработкой вала в центрах, то есть за одну из баз примем осевую линию.

Эта база является одновременно конструкторской, технологической и измерительной.

Центровые отверстия выполняются по ГОСТ 14034 – 74. В таблице 2 приведены в зависимости от диаметра вала размеры центровых отверстий с углом конуса 60°, форма А. Такие центровые отверстия чаще всего применяют в сельскохозяйственном машиностроении.

Базой для линейных размеров примем торец бурта, до упора в который будем напрессовывать шестерню.

Посадка шестерни на вал

В заданиях предусмотрены два вида посадок – с умеренным гарантированным натягом и прессовая тяжелая.

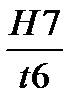

Посадки с умеренным гарантированным натягом еще называют прессовые средние. Рекомендуемые посадки  ,

,  ,

,  ,

,  . Они обеспечивают натяги в пределах (0,0002 – 0,0006)d, что дает возможность передавать средние нагрузки. Сборка осуществляется под прессом.

. Они обеспечивают натяги в пределах (0,0002 – 0,0006)d, что дает возможность передавать средние нагрузки. Сборка осуществляется под прессом.

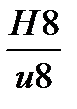

Наибольшее применение из числа тяжелых прессовых получили посадки  ,

,  . Они обеспечивают гарантированные натяги в пределах (0,001 – 0,002)d. Сборка осуществляется, как правило, с нагревом втулки (шестерни). Выбрав посадку, необходимо определить величины натяга в соединении. В некоторых случаях можно рекомендовать подбор деталей по размерам.

. Они обеспечивают гарантированные натяги в пределах (0,001 – 0,002)d. Сборка осуществляется, как правило, с нагревом втулки (шестерни). Выбрав посадку, необходимо определить величины натяга в соединении. В некоторых случаях можно рекомендовать подбор деталей по размерам.

Посадка подшипников

В условиях задания было принято, что на вал устанавливают подшипники шариковые однорядные по ГОСТ8338 – 75 серии диаметров 3,серии ширин 0.

В таблице 3 приведены основные размеры этих подшипников, т.е. внутренний диаметр, наружный диаметр, ширина и радиусы закруглений.

Подшипники качения изготавливают с высокой степенью точности. Для большинства изделий общего назначения используют подшипники нулевого класса точности. Для обеспечения полной взаимозаменяемости у подшипников верхнее отклонение внутреннего диаметра внутреннего кольца и верхнее отклонение наружного диаметра наружного кольца равно нулю, а поле допуска обоих этих диаметров располагается в «минусе».

В таблице 4 приведены предельные отклонения диаметров колец в зависимости от величины диаметра.

Выбор посадки подшипников зависит от величины, направления и характера действующих нагрузок, от типа, размера подшипника и способа установки его в узел. Подшипники делают с высокой точностью, а жесткость их не всегда достаточна, поэтому отклонения в величинах натягов или зазоров могут существенно снизить их работоспособность. В справочниках приведены рекомендации по посадке на вал и посадке в корпус подшипников для разных условий работы. Но для ответственных узлов и сложных изделий посадку подшипников уточняют после проведения испытаний.

В курсовой работе не рассматриваются конкретные условия и нагрузки, воспринимаемые валом редуктора, но чтобы студенты приобрели знания по посадке подшипников, в вариантах заданий указаны разные характер нагружения и нагрузочный режим.

В таблице 5 приведены наиболее часто применяемые посадки, которые рекомендуется выбирать в зависимости от характера нагружения и режима работы.

После выбора посадок нужно определить зазоры или натяги в соединениях.

Шпоночный паз

В соединении вала с шестерней используется призматическая шпонка исполнения 1, т.е. с закругленными концами. Основными размерами призматических шпонок являются ширина b, высота h, и длинна l. Длинна шпонки принимается равной длине ступицы или на 5-8 мм меньше.

В таблице 6 приведены в зависимости от диаметра вала размеры шпонки и предельные отклонения шпоночного соединения для призматических шпонок по ГОСТ 23360 – 78 при номинальном соединении вала, шпонки и втулки. Размеры шпонок выполняют по ширине b – с полем допуска h9, по высоте h – с полем допуска h11 (при высоте шпонки 2-6 мм – по h9), по длине l – с полем допуска h14.

Дата добавления: 2019-01-14; просмотров: 476; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!