Наплавочная операция (автоматическая)

Оборудование: Токарно-винторезный станок марки 16Б16А, наплавочный аппарат марки А580.

Инструмент: Электродная проволока марки Сталь 45, диаметром 1,6 мм, флюс марки ОСЦ-45.

Установка А. Установить вал в 3-х кулачковом патроне за диаметр 85,36 мм, зажать.

1 переход.

Наплавить посадочное место под шестерню с диаметра 69,25 мм до диаметра 73 мм, на длину L= 120 мм.

2 переход.

Наплавить посадочное место под подшипник качения с диаметра 69,925 мм до диаметра 73 мм на L = 40 мм.

Термнческая операция (отпуск)

Оборудование: печь СТ3-635.4/7 [7стр.260]

Температура нагрева 640-680°С [7 стр.77]

Среда охлаждения – на воздухе [7 стр.77]

Время нагрева 83 минуты [7 стр.54]

Получаемая твердость НВ170-207 [7 стр.224]

Токарная операция.

Оборудование: Токарно-винторезный станок марки 16Б16А.

Инструмент: резцы: проходной 25х16х140, материал напайки Т5К10, отрезной 5х25х16х140, материал напайки Т5К10.

Установка А. Установить вал в 3-х кулачковом патроне за диаметр 85,36 мм, зажать.

1 переход.

Проточить посадочное место под шестерню с диаметра 73 мм до диаметра 71,5 мм на длину 120 мм, начерно.

2 переход.

Проточить посадочное место под подшипник качения с диаметра 73 мм до диаметра 71,5 мм на длину 40 мм, начерно.

|

|

|

3 переход.

Проточить посадочное место под шестерню с диаметра 71,5 мм до диаметра 70,5 мм на длину 120 мм, начисто.

4 переход.

Проточить посадочное место под подшипник качения с диаметра 71,5 мм до диаметра 70,5 мм на длину 40 мм, начисто.

5.переход.

Проточить канавку на посадочном месте под подшипник качения с диаметра 70,5 мм до диаметра 68 мм, шириной 5 мм.

Фрезерная операция (шпоночный паз)

Оборудование: вертикально-фрезерный станок марки 6Т104.

Инструмент: фреза шпоночная, диаметр 20х88х22, материал Х12М.

Установка А. Установить вал в тисы за диаметр 70 мм, зажать.

1 переход.

Профрезеровать шпоночный паз размерами: L = 100 мм; b =  мм; h = 8,25 мм.

мм; h = 8,25 мм.

Термическая операция (закалка).

Закалка: температура 800-900°С.

Оборудование: печь СТ3-6.24.4/10 [7 стр.261]

Температура нагрева: 830°С [7 стр.82]

Среда охлаждения – вода. [7 стр.82]

Время нагрева – 85 минут. [7 стр.53]

|

|

|

Получаемая твердость НВ 220 [с чертежа]

Шлифовальная операция.

Оборудование: круглошлифовальный станок марки 3М151

Инструмент: шлифовальный круг ПП 600х305х50.

Установка А. Установить вал в центрах с поводковым патроном, зажать хомутами.

1 переход.

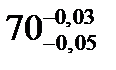

Прошлифовать посадочное место под шестерню с диаметра 70,5 мм до диаметра  мм, на L = 120 мм.

мм, на L = 120 мм.

2 переход.

Прошлифовать посадочное место под подшипники качения с диаметра 70,5 мм до диаметра  мм на L = 35 мм.

мм на L = 35 мм.

2.4. Выбор технологического оборудования.

Моечная машина марки ОМ46-10

Производительность кг/ч 150…200

Объём моющего раствора, м 3 1,6

Грузоподъёмность платформы, кг 450

Расход сжатого воздуха, м 3/ч 6…8

Амплитуда колебаний, мм 100…200

Установленная мощность, кВт 4

|

|

|

Размеры очищаемых изделий, мм 750х55х850

Масса, кг 1800

Сварочный трансформатор марки ТС-300

Вторичное напряжение, В 68

Номинальный сварочный ток, А 300

Пределы регулирования сварочного тока, А 160-385

Габарит, мм 760х520х970

Масса, кг 185

Наплавочный аппарат марки А-580

Сварочный ток, А 400

Диаметр электродной проволоки, мм 1,6

Скорость подачи электродной проволоки, м/мин 0,8-6,8

Масса, кг 85

Токарно-винторезный станок марки 16Б04А

Наибольший диаметр обрабатываемой заготовки:

над станиной 250

|

|

|

над суппортом 145

Наибольший диаметр прутка, проходящего через

отверстие шпинделя 16

Наибольшая длина обрабатываемой заготовки 500

Шаг нарезаемой резьбы:

метрической 0,2-2,8

дюймовой, число ниток на дюйм 96-5

модульной, модуль питчевой, питч 0,1-14

Частота вращения шпинделя, об/мин 30-3000

Число скоростей шпинделя Б/с

Наибольшее перемещение суппорта:

продольное 540

поперечное 160

Подача суппорта, мм/об

(мм/мин):

продольная 0,02-0,35

поперечная 0,01-0,175

Мощность электродвигателя главного

привода, кВт 1,5

Габаритные размеры

(без ЧПУ):

длина 1510

ширина 725

высота 1360

Масса, кг 715

Печь марки СТЗ-6.35. 4/7

Размеры рабочего пространства, дм

ширина 6

длина 35

высота 4

Максимальная рабочая температура, С о 750

Атмосфера в рабочем пространстве защитная

Максимальная производительность, кг/ч 300

Установленная мощность, кВт 70-90

Продолжительность термической

обработки, ч 3-8

Назначение: высокотемпературный отпуск стальных деталей и термическая обработка деталей из цветных сплавов.

Печь марки СТЗ-6.24. 4/10

Размеры рабочего пространства, дм

ширина 6

длина 24

высота 4

Максимальная рабочая температура, С о 1000

Атмосфера в рабочем пространстве защитная

Максимальная производительность, кг/ч 300

Установленная мощность, кВт 90-120

Продолжительность термической обработки, ч 2,5-5

Назначение: закалка и нормализация стальных деталей

Вертикально-фрейзерный станок марки 6Т104

Размеры рабочего стола

(ширина х длина) 160х630

Наибольшее перемещение стола:

продольное 400

поперечное 160

вертикальное 320

Наибольший угол поворота

шпиндельной головки; о ±45

Число скоростей шпинделя 12

Частота вращения шпинделя, об/мин 63-2800

Число подач стола 12

Подача стола, мм/мин:

продольная и поперечная 11,2-500

Скорость быстрого перемещения

стола, мм/мин:

продольная и поперечная 3800

Мощность электродвигателя привода

главного движения, кВт 2,2

Габаритные размеры:

длина 1250

ширина 1205

высота 1630

Масса(без выносного оборудования),кг 830

Кругошлифовальный станок марки ЗМ150

Наибольшие размеры устанавливаемой заготовки:

диаметр 140

длина 500

Рекомендуемый (или наибольший) диаметр

шлифования: наружного 50

Наибольшая длина шлифования 450

Высота центров над столом 90

Наибольшее продольное перемещение

стола 500

Угол поворота стола; о

по часовой стрелке 6

против часовой стрелки 7

Скорость автоматического перемещения

стола (бесступенчатое регулирование), м/мин 0,02-5

Частота вращения, об/мин,

шпинделя заготовки с бес-

ступенчатым регулированием 50-1000

Конус Морзе шпинделя передней

бабки и пиноли задней бабки 4

Наибольшие размеры шлифовального

круга:

наружный диаметр 500

высота 63

Перемещение шлифовальной бабки:

наибольшее 100

на одно деление лимба 0,0025

за один оборот толчковой рукоятки 0,001

Частота вращения шпинделя

шлифовального круга, об/мин,

при шлифовании 1900

Скорость врезной подачи

шлифовальной бабки, м/мин 0,05-5

Мощность электродвигателя привода

главного движения, кВт 7,5

Габаритные размеры

(с приставным оборудованием):

длина 2700

ширина 2540

высота 1950

Масса (с приставным оборудованием), кг 4000

Выбор инструмента.

Резец проходной 25´16´140 с пластинами из твердого сплава, с углом врезки пластины в стержень 0° (по ГОСТ 18878 - 73).

Рис. 1.

Рис. 1.

h = 25 мм;

b = 16 мм;

L = 140 мм;

j = 45°;

n = 9 мм;

l = 12 мм;

R = 1 мм.

Резец отрезной 5´25´16´140 мм с пластинами из твердого сплава (по ГОСТ 18884 - 73).

При j = 90°

Рис. 2.

| 1 резец |

| h = 25 мм.; b = 16 мм.; L = 140 мм.; P = 35 мм.; L = 5 мм.; D = 40 мм. |

Фреза шпоночная (по ГОСТ 9140 - 78) с цилиндрическим хвостовиком.

Рис. 3.

D = 5 мм;

L = 25 мм;

l = 16 мм.

Круг шлифовальный ПП 600´305х50

Рис. 4.

D = 600 мм;

d = 305 мм;

B = 50 мм.

2.5 Расчет наплавочной операции

1.Наплавочная операция (ручная)

1 переход.

Заплавить шпоночный паз размерами: L = 100 мм; h =7,7 мм; b = 20,16мм.

1.Для шпоночных пазов

V = Визн * l * h1; см.3 [9 прил.2]

Визн - ширина изношенного паза, см

I - длина, см

h1 - глубина паза с учетом наплыва (0,1 см) , см

Н1 = h + 0,1= 0,77+0,1 =0.87см

L = 10см

h = 0,87см

Визн = 1.420см

V = 2,016*10*0,87 = 17,54(см3)

2. G – вес наплавочного материала, гр

G = V ∙ g; гр. [9 прил.2]

V – объём наплавляемого металла, см3

- удельный вес электрода или электродной проволоки, гр/см3

- удельный вес электрода или электродной проволоки, гр/см3

= 7,8 гр/см3

= 7,8 гр/см3

G = 17,54*7,8=136,81(гр).

3. Расход электродов или проволоки - GЭ, гр.

, гр. [9 прил.2]

, гр. [9 прил.2]

G -вес наплавленного металла, гр.

KЭ, - коэффициент расхода электродов или проволоки наугар и разбрызгивание

KЭ, = 1,3 - для электродов, т.е. при ручной наплавке

KЭ, = 1,1 для проволоки, т.е. при автоматической наплавке.

Gэ= 136,81∙1,3=177,85 (гр).

4. Т0 - время основное, мин

, мин. [9 прил.2]

, мин. [9 прил.2]

G - вес наплавленного металла, гр.

I - ток в амперах

Aн - коэффициент наплавки, г/а-час.

(мин).

(мин).

5. Время штучно-калькуляционное.

, мин [9 прил.2]

, мин [9 прил.2]

- сумма

- сумма  всех переходов только ручной наплавки, мин

всех переходов только ручной наплавки, мин

=

=

Тшт.к.=8,38*1,5=12,57 (мин).

2.Наплавочная операция (автоматическая)

1 переход.

Наплавить посадочное место под шестерню с диаметра

69,30 мм до диаметра 73 мм, на длину L= 120 мм.

1. Объем наплавленного металла.

V = π ∙ d2 ∙ δ ∙ L ; см.3 [9 прил.2]

d2 - диаметр наплавленный, см (марш. карта)

- толщина слоя наплавки, см

- толщина слоя наплавки, см

L - длина обрабатываемой поверхности ,см (марш.карта)

d1 – изношенный диаметр, см

δ  ,см [9 прил.1]

,см [9 прил.1]

L=12см

d1 =6,93 см

d2 =7,3 см

(см)

(см)

V=3,1*7,3*0,185*12=50,89 (см3).

2. G – вес наплавочного материала, гр

G = V ∙ g ; гр. [9, прил.1]

V – объём наплавляемого металла, см3

- удельный вес электрода или электродной проволоки, гр/см3

- удельный вес электрода или электродной проволоки, гр/см3

= 7,8 гр/см3 [9, прил.1]

= 7,8 гр/см3 [9, прил.1]

G = 50,89*7,8=396,94(гр).

3. Расход электродов.

Gэ = G ∙ кэ ; гр. [9 прил.1]

Где:

G -вес наплавленного металла, гр.

KЭ, - коэффициент расхода электродов или проволоки наугар и разбрызгивание

KЭ, = 1,3 - для электродов, т.е. при ручной наплавке

KЭ, = 1,1 для проволоки, т.е. при автоматической наплавке.

Gэ = 396,94*1,1=436,63(гр).

4. Т0 - время основное, мин

То =  ; мин. [9 прил.1]

; мин. [9 прил.1]

L - длина наплавляемой поверхности, мм

п - число оборотов шпинделя станка, мин

s - шаг наплавки, мм

j - число проходов.

j = 1.

,об/мин. [9 прил.1]

,об/мин. [9 прил.1]

dl - диаметр изношенный, мм

VH – скорость наплавки, м/мин.

VH - необходимо перевести из м/час в м/мин т.е. разделить на 60 - после этого подставить в формулу.

n =  (об/мин.).

(об/мин.).

(мин)

(мин)

2 переход.

Наплавить посадочное место под подшипник качения с диаметра 69,25 мм до диаметра 73 мм на L = 40 мм.

1. Объем наплавленного металла.

V = π*d2*δ*L ; см.3 [9 прил.1]

d2 - диаметр наплавленный, см (марш. карта)

- толщина слоя наплавки, см

- толщина слоя наплавки, см

L - длина обрабатываемой поверхности ,см (марш.карта)

d1 – изношенный диаметр, см

δ  ,см [9 прил.1]

,см [9 прил.1]

L=4см

d1 =6,925см

d2 =7,3см

(см)

(см)

V = 3,14*7,3*0,19*4 = 18,86 (см3)

2. G – вес наплавочного материала, гр

G = V ∙ g ; гр. [9 прил.1]

V – объём наплавляемого металла, см3

- удельный вес электрода или электродной проволоки, гр/см3

- удельный вес электрода или электродной проволоки, гр/см3

= 7,8 гр/см3

= 7,8 гр/см3

G = 18,86*7,8=147,11(гр).

3. Расход электродов.

Gэ = G ∙ кэ ; гр. [9 прил.1]

G -вес наплавленного металла, гр.

KЭ, - коэффициент расхода электродов или проволоки наугар и разбрызгивание

KЭ, = 1,3 - для электродов, т.е. при ручной наплавке

KЭ, = 1,1 для проволоки, т.е. при автоматической наплавке.

Gэ=147,11*1,1=161,82(гр).

4. Т0 - время основное, мин

То =  ; мин. [9прил.1]

; мин. [9прил.1]

L - длина наплавляемой поверхности, мм

п - число оборотов шпинделя станка, мин

s - шаг наплавки, мм

j - число проходов.

j = 1.

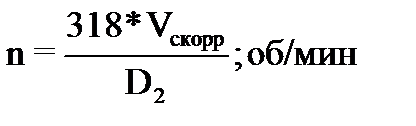

n = 318 ∙  ; об/мин. [9, стр.98]

; об/мин. [9, стр.98]

dl - диаметр изношенный, мм

VH – скорость наплавки, м/мин.

VH - необходимо перевести из м/час в м/мин т.е. разделить на 60 - после этого подставить в формулу.

n = 318 *  = 1,51 (об/мин.).

= 1,51 (об/мин.).

Т0 =  = 7,57 (мин).

= 7,57 (мин).

5. Время штучно-калькуляционное.

, мин [9 прил.1]

, мин [9 прил.1]

- сумма

- сумма  всех переходов только автоматической наплавки

всех переходов только автоматической наплавки

Tшт.к.=(7,57+2,7)*1,3=13,35 (мин)

2.6 Расчет токарной операции.

1 переход.

Проточить посадочное место под шестерню с диаметра 73 мм до диаметра 71,5 мм на длину 120мм, начерно.

1. Глубина резания, мм.

,мм [9 прил.2]

,мм [9 прил.2]

где

D2 – начальный диаметр, мм

D1 – конечны диаметр, мм (марш. карта)

t =  = 0,75 (мм)

= 0,75 (мм)

2. Подача S, мм/об

S - при продольном наружном точении [9,стр.10,табл.41]

S = 0,4 (мм/об).

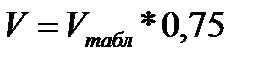

3. Скорость резания V, м/мин при снятии верхних слоев с наплавленной

детали

; м/мин [9 прил.2]

; м/мин [9 прил.2]

Vтабл = 116 м/мин; [1 стр.149]

Vтабл = 116·0,75=87 (м/мин)

4. Корректировка скорости:

[9 прил.2]

[9 прил.2]

Кмр= 2,3 [1 стр.150]

Км = 0,65 [1 стр.150]

Кох= 0,8; [1 стр.150]

Кх = 0,75; [1 стр.150]

(м/мин)

(м/мин)

5. Число оборотов шпинделя станка:

[9 прил.2]

[9 прил.2]

(об/мин).

(об/мин).

6. Паспортное число оборотов:

n = 315 об/мин; [9 стр.36]

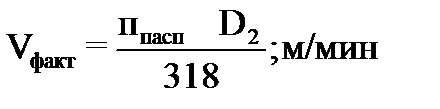

7. Фактическая скорость резанья

[9 прил.2]

[9 прил.2]

(м/мин)

(м/мин)

8. Усилие резанья

[9 прил.2]

[9 прил.2]

А = 91 кгс [9 стр.12]

Б = 0,95 кгс [9 стр.12]

(кгс)

(кгс)

9. Мощность станка:

[9 прил.2]

[9 прил.2]

- КПД станка = 0,9

- КПД станка = 0,9

(кВт)

(кВт)

10. Время основное:

[9 прил.2]

[9 прил.2]

где:

L = l + l1 + l2 мм

l=120мм

l1 +l2=2мм; [1 стр.154]

L=120+2=122мм;

i-число проходов

i=1

(мин)

(мин)

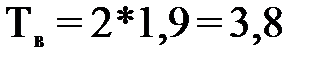

11. Вспомогательное время:

Тв =Твп+Тву, мин [9 прил.2]

Твп =1 мин; [1 стр.160]

Тву=0,9 мин; [1 стр.160]

Тв =1+0,9=1,9 (мин)

12. Оперативное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

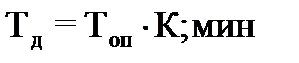

13. Дополнительное время:

, К =0,07 [9 прил.2]

, К =0,07 [9 прил.2]

(мин)

(мин)

14. Штучное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

2 переход.

Проточить посадочное место под подшипник качения с диаметра 73 мм до диаметра 71,5 мм на длину 40 мм, начерно.

1. Глубина резания, мм.

, мм. [9 прил.2]

, мм. [9 прил.2]

где:

D2 – начальный диаметр, мм

D1 – конечны диаметр, мм (марш. карта)

(мм)

(мм)

2. Подача S, мм/об

S - при продольном наружном точении [с 10 т 41]

S = 0,4 (мм/об).

3. Скорость резания V, м/мин при снятии верхних слоев с наплавленной

детали

; м/мин

; м/мин

Vтабл = 116 м/мин; [1 стр.149]

Vтабл = 116·0,75=87 (м/мин)

4. Корректировка скорости:

[9 прил.2]

[9 прил.2]

Кмр= 2,3 [1 стр.150]

Км = 0,65 [1 стр.150]

Кох= 0,8; [1 стр.150]

Кх = 0,75; [1 стр.150]

(м/мин)

(м/мин)

5. Число оборотов шпинделя станка:

[9 прил.2]

[9 прил.2]

(об/мин).

(об/мин).

6. Паспортное число оборотов:

n = 315 об/мин; [9 стр.36]

7. Фактическая скорость резанья

[9 прил.2]

[9 прил.2]

(м/мин)

(м/мин)

8. Усилие резанья

[9 прил.2]

[9 прил.2]

А = 91 кгс [9 стр.12]

Б = 0,95 кгс [9 стр.12]

(кгс)

(кгс)

9. Мощность станка:

[9 прил.2]

[9 прил.2]

- КПД станка = 0,9

- КПД станка = 0,9

(кВт)

(кВт)

10. Время основное:

[9 прил.2]

[9 прил.2]

где:

L = l + l1 + l2 мм

l=40мм

l1 +l2=2мм; [1 стр.154]

L=40+2=42мм;

i-число проходов

i=1

(мин)

(мин)

11. Вспомогательное время:

Тв =Твп мин; [9 прил.2]

Тв =1 (мин). [1 стр.160]

12. Оперативное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

13. Дополнительное время:

, К =0,07 [9 прил.2]

, К =0,07 [9 прил.2]

(мин)

(мин)

14 Штучное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

3 переход.

Проточить посадочное место под шестерню с диаметра 71,5 мм до диаметра 70,5 мм на длину 120 мм, начисто.

1. Глубина резания, мм.

,мм. [9 прил.2]

,мм. [9 прил.2]

где

D2 – начальный диаметр, мм

D1 – конечны диаметр, мм (марш. карта)

(мм).

(мм).

2. Подача S, мм/об

S - при продольном наружном точении [с 10 т 41]

S = 0,3 (мм/об).

3. Скорость резания V, м/мин при снятии верхних слоев с наплавленной

детали

V = Vтабл ; м/мин [9 прил.2]

Vтабл = 147 (м/мин). [1стр.149]

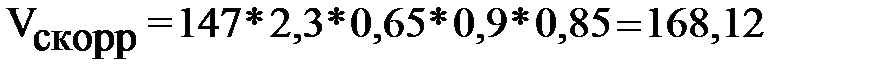

4. Корректировка скорости:

[9 прил.2]

[9 прил.2]

Кмр= 2,3 [1 стр.150]

Км = 0,65 [1 стр.150]

Кох= 0,95 [1 стр.150]

Кх = 0,85 [1 стр.150]

(м/мин)

(м/мин)

5. Число оборотов шпинделя станка:

[9 прил.2]

[9 прил.2]

(об/мин).

(об/мин).

6. Паспортное число оборотов:

n = 630 об/мин; [9 стр.36]

7. Фактическая скорость резанья

[9 прил.2]

[9 прил.2]

(м/мин)

(м/мин)

8. Усилие резанья

[9 прил.2]

[9 прил.2]

А = 71 кгс [9 стр.12]

Б = 0,95 кгс [9 стр.12]

67,45 (кгс)

67,45 (кгс)

9. Мощность станка:

[9 прил.2]

[9 прил.2]

- КПД станка = 0,9

- КПД станка = 0,9

(кВт)

(кВт)

10. Время основное:

[9 прил.2]

[9 прил.2]

где:

L = l + l1 + l2 мм

l=120мм

l1 +l2=2мм; [1 стр.154]

L=120+2=122мм;

i-число проходов

i=1

(мин)

(мин)

11. Вспомогательное время:

Тв =Твп мин; [9 прил.2]

Тв =0,6 (мин). [1 стр.160]

12. Оперативное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

13. Дополнительное время:

, К =0,07 [9 прил.2]

, К =0,07 [9 прил.2]

(мин)

(мин)

14. Штучное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

4 переход.

Проточить посадочное место под подшипник качения с диаметра 71,5 мм до диаметра 70,5 мм на длину 40 мм, начисто.

1. Глубина резания, мм.

, мм. [9 прил.2]

, мм. [9 прил.2]

где

D2 – начальный диаметр, мм

D1 – конечны диаметр, мм /марш. карта/

(мм).

(мм).

2. Подача S, мм/об

S - при продольном наружном точении [с 10 т 41]

S = 0,3 (мм/об).

3. Скорость резания V, м/мин

при снятии верхних слоев с наплавленной

детали V=Vтабл ; м/мин [9 прил.2]

Vтабл = 147 (м/мин). [1стр.149]

4. Корректировка скорости:

[9 прил.2]

[9 прил.2]

Кмр= 2,3 [1 стр.150]

Км = 0,65 [1 стр.150]

Кох= 0,95 [1 стр.150]

Кх = 0,85 [1 стр.150]

(м/мин)

(м/мин)

5. Число оборотов шпинделя станка:

[9 прил.2]

[9 прил.2]

(об/мин).

(об/мин).

6. Паспортное число оборотов:

n = 630 об/мин; [9 стр.36]

7. Фактическая скорость резанья

[9 прил.2]

[9 прил.2]

(м/мин)

(м/мин)

8. Усилие резанья

[9 прил.2]

[9 прил.2]

А = 71 кгс [9 стр.12]

Б = 0,95 кгс [9 стр.12]

(кгс)

(кгс)

9. Мощность станка:

[9 прил.2]

[9 прил.2]

- КПД станка = 0,9

- КПД станка = 0,9

(кВт)

(кВт)

10. Время основное:

[9 прил.2]

[9 прил.2]

где:

L = l + l1 + l2 мм

l=40мм

l1 +l2=2мм; [1 стр.154]

L=40+2=42мм;

i-число проходов

i=1

(мин)

(мин)

11. Вспомогательное время:

Тв =Твп мин; [9 прил.2]

Тв =0,6 (мин). [1 стр.160]

12. Оперативное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

13. Дополнительное время:

, К =0,07 [9 прил.2]

, К =0,07 [9 прил.2]

(мин)

(мин)

14. Штучное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

5 переход.

Проточить канавку на посадочном месте под подшипник качения с диаметра 70,5 мм до диаметра 68 мм, шириной 5 мм

1. Глубина резания, мм.

, мм. [9 прил.2]

, мм. [9 прил.2]

где

D2 – начальный диаметр, мм

D1 – конечны диаметр, мм /марш. карта/

(мм).

(мм).

2. Подача S, мм/об

S - при продольном наружном точении [с 10 т 41]

S = 0,15 (мм/об).

3. Скорость резания V, м/мин

при снятии верхних слоев с наплавленной

детали V=Vтабл ; м/мин [9, прил.2]

Vтабл = 27 (м/мин) [9, стр.149]

Vтабл=27*1,2=32,4 (м/мин)

4. Корректировка скорости:

[9 прил.2]

[9 прил.2]

Кмр= 2,3 [1, стр.150]

Км = 0,65 [1, стр.150]

Кох= 0,9 [1, стр.150]

Кх = 0,85 [1, стр.150]

(м/мин)

(м/мин)

5. Число оборотов шпинделя станка:

[9, прил.2]

[9, прил.2]

(об/мин).

(об/мин).

6. Паспортное число оборотов:

n = 160 об/мин; [9, стр.36]

7. Фактическая скорость резанья

[9, прил.2]

[9, прил.2]

(м/мин)

(м/мин)

8. Усилие резанья

[9 прил.2]

[9 прил.2]

А = 69 кгс [9 стр.12]

Б = 0,95 кгс [9 стр.12]

(кгс)

(кгс)

9. Мощность станка:

[9 прил.2]

[9 прил.2]

- КПД станка = 0,9

- КПД станка = 0,9

(кВт)

(кВт)

10. Время основное:

[9 прил.2]

[9 прил.2]

где:

L = l + l1 + l2 мм

l=5мм

l1 +l2=2мм; [1 стр.154]

L=5+2=7мм;

i-число проходов

i=1

(мин)

(мин)

11. Вспомогательное время:

Тв =Твп мин; [9 прил.2]

Тв =0,2 (мин). [1 стр.160]

12. Оперативное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

13. Дополнительное время:

, К =0,07 [9 прил.2]

, К =0,07 [9 прил.2]

(мин)

(мин)

14. Штучное время:

[9 прил.2]

[9 прил.2]

(мин)

(мин)

15. Время штучно-калькуляционное:

+ΣТшт., мин [9 прил.4]

+ΣТшт., мин [9 прил.4]

Тпз-время подготовительно-заключительное, мин

Тпз=10 мин [1 стр.227]

ΣТшт.=4,097+2,16+1,75+1,43+0,4+0,4=10,237 (мин)

(мин)

(мин)

2.7. Расчёт фрезерной операции.

1 переход

Профрезеровать шпоночный паз размерами: L=100 мм, b=  мм, h=8,25 мм.

мм, h=8,25 мм.

1. Глубина шпоночного паза:

h = 8,25 мм;

2. Подача S мм/мин:

Продольная:

Sо = 37 (мм/мин);

Sов = 12 (мм/мин);

3. Подача скорректированная

Sо.скорр. = Sтабл.*Км*Кмр, мм/мин 9 прил.3]

Sов.скорр = Sтабл.*Км*Кмр, мм/мин [9 прил.3]

где:

Sтабл. - табличная подача мм/мин

Км - коэффициент, учитывающий материал детали

Км=1 [1 стр.178]

Кмр - коэффициент, учитывающий материал фрезы

Кмр=0,85 [1 стр.178]

Sо.скорр. = 37*1*0,85 = 26,35(мм/мин)

Sов.скорр = 12*1*0,85 = 10,2 (мм/мин)

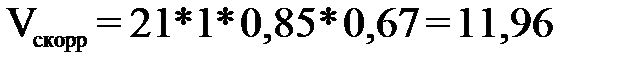

4. Скорость резанья табличная

Vтабл =21 м/мин [1 стр.179]

5. Скорость резанья скорректированная

[9 прил.3]

[9 прил.3]

Кс-коэффициент устойчивости фрезы

Кс=0,67 [1 стр.179]

(м/мин)

(м/мин)

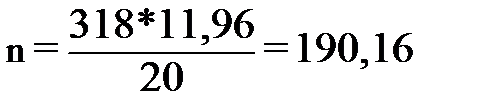

6. Число оборотов фрезы:

[9 прил.3]

[9 прил.3]

где:

Dфр- диаметр фрезы из выбора оборудования и инструмента

Dфр= 20 мм

(об/мин)

(об/мин)

7. Паспортное число оборотов:

n = 180 об/мин [9 стр.36]

8. Время основное на фрезерование:

, мин [9 прил.3]

, мин [9 прил.3]

где:

L - длинна шпоночной канавки, мм

L=100 мм

n - число оборотов фрезы, об/мин

n=180 об/мин

Sо - продольная подача, мм/об

Sо=37 мм/мин

(мин)

(мин)

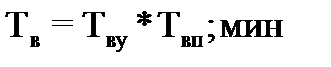

9. Вспомогательное время:

[9 прил.3]

[9 прил.3]

Твп-время вспомогательное связанное с последующими переходами, мин

Твп=1,9 мин [1 стр.176]

Тву-время на установку и снятие детали, мин

Тву=2 мин [1 стр.175]

(мин)

(мин)

10. Оперативное время:

[9 прил.3]

[9 прил.3]

(мин)

(мин)

11. Дополнительное время:

, К =0,07 [9 прил.3]

, К =0,07 [9 прил.3]

(мин)

(мин)

12. Штучное время:

[9 прил.3]

[9 прил.3]

(мин)

(мин)

13. Время штучно-калькуляционное:

+ΣТшт. , мин [9 прил.3]

+ΣТшт. , мин [9 прил.3]

Тпз-время подготовительно-заключительное, мин

Тпз=16 мин [1 стр.176]

ΣТшт.=8,02 мин

(мин)

(мин)

2.8 Расчет шлифовальной операции.

1 переход.

Прошлифовать посадочное место под шестерню с диаметра 70,5 мм до диаметра  на L =120мм.

на L =120мм.

1. Окружная скорость шлифовального круга. Vкр м/мин

Vкр=30 м/мин [1 стр.224]

2. Поперечная подача Sв, мм/ход

Sв=0,01 мм/ход [1 стр.224]

3. Продольная подача Sп, доли ширины круга

Sп=0,3 долей ширины круга [1 стр.225]

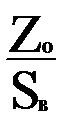

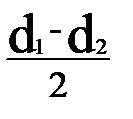

4. Оперативный припуск или глубина шлифования, Zо мм

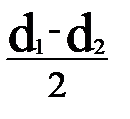

Zо=  , мм [9 прил.4]

, мм [9 прил.4]

где:

d1-диаметр обрабатываемой поверхности (начисто), мм

d2-диаметр требуемый, мм

Шлифовать с Ç 70,5 до Ç  мм

мм

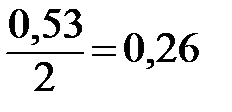

70,500-69,970=0,53 мм; Zо=  (мм)

(мм)

5. Число проходов. i=

Zо=0,26 мм

Sв=0,01 мм/ход

i=  проходов

проходов

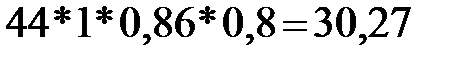

6.Скорость вращения детали, VТ м/мин

VТ=44 м/мин [1 стр.225]

7. Скорость скорректированная.

Vскорр.=  , м/мин [9 прил.4]

, м/мин [9 прил.4]

где:

Км-коэффициент учитывающий материал детали

Км=1 [1 стр.225]

Кс-коэффициент стойкости

Кс=0,86 [1 стр.225]

Кхш-коэффициент учитывающий характер шлифования

Кхш=0,8 [1 стр.226]

Vскорр.=  (м/мин)

(м/мин)

8. Число оборотов.

n =  , об/мин

, об/мин

где:

D-диаметр детали, мм

D=70,5 мм

n =  (об/мин)

(об/мин)

9. Паспортное число оборотов, об/мин

n=125 (об/мин)

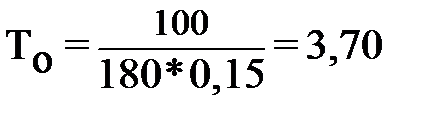

10.Основное время.

То=  , мин [9 прил.4]

, мин [9 прил.4]

где:

L=l+ l1 + l2 , мм

l=120 мм

l1 + l2=0,5B-выход круга в одну сторону [9 прил.4]

B-ширина шлифовального круга, мм

B=50 мм [по расчёту]

l1 +l2=25 мм

Кз-коэффициент зачистных ходов

Кз=1,7 [9 прил.4]

L= 120+25 = 145 мм

То=  (мин)

(мин)

11. Вспомогательное время:

[9 прил.4]

[9 прил.4]

Твп-время вспомогательное связанное с последующими переходами, мин

Твп=1,6 мин [1 стр.227]

Тву-время на установку и снятие детали, мин

Тву=1,4 мин [1 стр.227]

Твп.п- время вспомогательное на последующие проходы после первого равно 0,06 мин. [1 стр.227]

Твп.п=0,06*(26-1)=1,5 мин

(мин)

(мин)

12. Оперативное время:

[9 прил.4]

[9 прил.4]

(мин)

(мин)

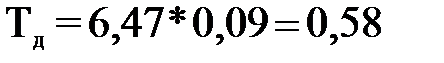

13. Дополнительное время:

, К =0,09 [9 прил.4]

, К =0,09 [9 прил.4]

(мин)

(мин)

14. Штучное время:

[9 прил.4]

[9 прил.4]

(мин)

(мин)

2 переход.

Прошлифовать посадочное место под подшипники качения с диаметра 70,5 мм до диаметра  мм на L = 35мм.

мм на L = 35мм.

1. Окружная скорость шлифовального круга. Vкр м/мин

Vкр=30 м/мин [1 стр.224]

2. Поперечная подача Sв, мм/ход

Sв=0,01 мм/ход [1 стр.224]

3. Продольная подача Sп, доли ширины круга

Sп=0,3 долей ширины круга [1 стр.225]

4. Оперативный припуск или глубина шлифования, Zо мм

Zо=  , мм [9 прил.4]

, мм [9 прил.4]

где:

d1-диаметр обрабатываемой поверхности (начисто), мм

d2-диаметр требуемый, мм

Шлифовать с Ç 70,5 до Ç  мм

мм

70,500-70,080=0,42 мм; Zо=  =0,21 (мм)

=0,21 (мм)

5. Число проходов. i=

Zо=0,21 мм

Sв=0,01 мм/ход

i=  проход

проход

6.Скорость вращения детали, VТ м/мин

VТ=44 м/мин [1 стр.225]

7. Скорость скорректированная.

Vскорр.=  , м/мин [9 прил.4]

, м/мин [9 прил.4]

где:

Км-коэффициент учитывающий материал детали

Км=1 [1 стр.225]

Кс-коэффициент стойкости

Кс=0,86 [1 стр.225]

Кхш-коэффициент учитывающий характер шлифования

Кхш=0,8 [1 стр.226]

Vскорр.=  (м/мин)

(м/мин)

8. Число оборотов.

n=  , об/мин

, об/мин

где:

D-диаметр детали, мм

D=70,5 мм

n=  (об/мин)

(об/мин)

9. Паспортное число оборотов, об/мин

n=125 (об/мин)

10.Основное время.

То=  , мин [9 прил.4]

, мин [9 прил.4]

где:

L=l+ l1 + l2, мм

l=35 мм

-выход в одну сторону [9 прил.4]

-выход в одну сторону [9 прил.4]

B-ширина шлифовального круга, мм

B=50 мм [по расчёту]

l1 +l2=25 мм

Кз-коэффициент зачистных ходов

Кз=1,7 [9 прил.4]

L=35+25=60 мм

То=  (мин)

(мин)

11. Вспомогательное время

[9 прил.4]

[9 прил.4]

Твп-время вспомогательное связанное с последующими переходами, мин

Твп=0,8 мин [1 стр.227]

Твп.п- время вспомогательное на последующие проходы после первого

Твп.п  (мин) [1стр.227]

(мин) [1стр.227]  (мин)

(мин)

12. Оперативное время

[9 прил.4]

[9 прил.4]

(мин)

(мин)

13. Дополнительное время

, К =0,09 [9 прил.4]

, К =0,09 [9 прил.4]

(мин)

(мин)

14. Штучное время

[9 прил.4]

[9 прил.4]

(мин)

(мин)

15. Время штучно-калькуляционное

+ΣТшт., мин [9 прил.4]

+ΣТшт., мин [9 прил.4]

Тпз-время подготовительно-заключительное, мин

Тпз=9 мин [1 стр.227]

ΣТшт.=3,71+7,05=10,76 (мин)

(мин)

(мин)

Дата добавления: 2018-11-24; просмотров: 172; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!