А1. Сварные соединения волокон

На одну строительную длину оптического кабеля приходится примерно одно сварное соединение волокон и таких соединений на всем регенерационном участке линии передачи, учитывая большое число волокон в кабеле, может быть несколько сотен. Поэтому к качеству соединений волокон в линии передачи предъявляются очень высокие требования, так как от них зависит не только величина полных потерь в линии передачи, но и срок службы этой линии. Например, максимальные потери в соединении одномодовых волокон, по спецификациям РОСТЕЛКОМА, не должны превышать 0.05 дБ (на l = 1550 нм).

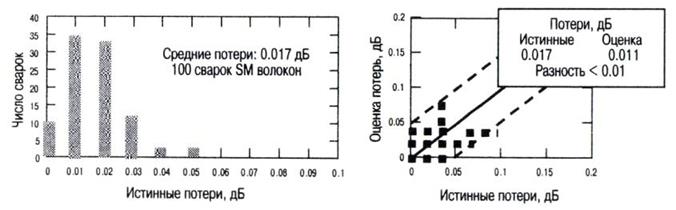

Наиболее высокое качество соединений волокон достигается при их сварке. Средние потери в сростках одномодовых волокон составляют около 0.02 дБ, а прочность сростков волокон такова, что при прикладывании к волокну разрушающей нагрузки сросток волокон чаще всего остается целым. Однако для того, чтобы добиться столь малых потерь в месте соединения волокон смещение сердцевин волокон друг относительно друга (d) не должно

превышать десятых долей длины волны. Так, например, при d ≅ 0.3l, w ≅ 7l и Dw = 0 с помощью формулы (1.1) получаем оценку: αd(дБ) = 0.01 дБ.

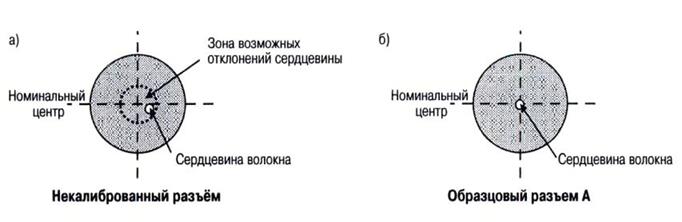

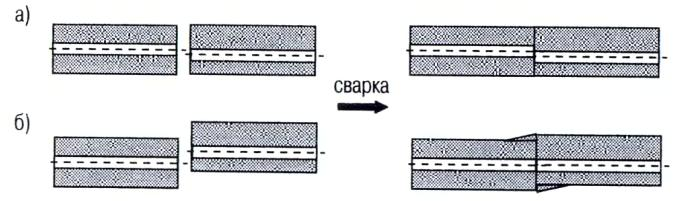

Создание сростков волокон с малыми потерями сильно осложняется из-за наличия

эксцентриситета между сердцевиной и кварцевой оболочкой. Как видно из таблицы № 1.4, оси сердцевин волокон могут быть смещены относительно осей кварцевой оболочки примерно на 0.5 мкм. При сварке волокон силы поверхностного натяжения стремятся

|

|

|

совместить оси оболочек и развести (при наличии эксцентриситета) оси сердцевин волокон (рис. А.1а). Поэтому, если не производить коррекцию эксцентриситета, то сердцевины волокон в сростках могут быть смещены друг относительно друга на величину порядка

1 мкм. Потери при таком смещении получаются очень большими: αd(дБ) ≅ 0.16 дБ (при

d = 1 мкм, w = 10 мкм и Dw = 0).

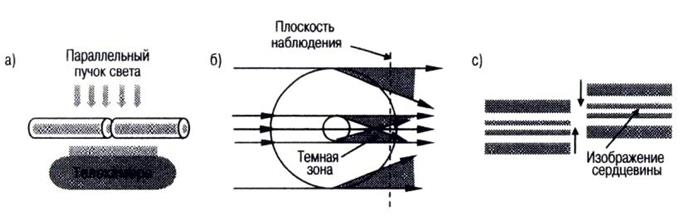

Рис. А. 1. Сварки волокон обладающих эксцентриситетом (а) без коррекции (б) с коррекцией эксцентриситета

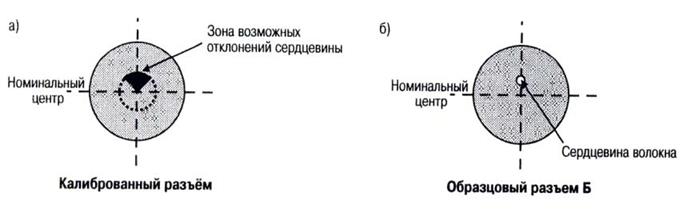

Юстировка волокон в сварочных аппаратах осуществляется по их изображению и по интенсивности света, проходящего через место соединения волокон в процессе их сварки (LID - local light injection and detection) (рис. А.2). Достоинством LID системы является то, что в ней осуществляется прямое измерение потерь в месте соединения волокон. В настоящее время эта система используется в сварочных аппаратах фирмы Siemens (Corning). Однако LID система обладает и рядом существенных недостатков, например, высокими требованиями к качеству скола торцов волокон, проблемами, возникающими при вводе и вывода света через пластиковую оболочку волокон, а также через кварцевую оболочку со сложным профилем показателя преломления. Поэтому большинство производителей сварочных аппаратов предпочитает осуществлять юстировку волокон по их изображению.

|

|

|

Рис. А.2. Схема юстировки волокон по интенсивности прошедшего света (LID система)

Наибольшее распространение получили система PAS (profile alignment system) и близкая к ней по идеологии система HDCM (high direct core monitoring). Система PAS применяется в варочных аппаратах японских компаний Furukawa S 175 и Fujikura FSM-40S, а система HDCM в аппаратах Sumitomo Туре-36 и Туре-37. Система PAS используется для грубой юстировки волокон в сварочных аппаратах FSU975 компании Ericson, а прецизионная юстировка в этих аппаратах осуществляется по изображению сердцевин волокон светящихся в дуге электрического разряда.

В PAS системе волокно действует как цилиндрическая линза (рис. А.3). При освещении волокна сбоку пучком параллельного света формируется изображение, в

котором видны границы оболочки и сердцевины и, таким образом, содержится информация

об эксценриситете соединяемых волокон. Программное обеспечение позволяет расшифровать полученное изображение, смоделировать, с учетом типа волокон, процесс их

|

|

|

|

Рис. A.3. Схема юстировки волокон по сердцевине

(а) Схема наблюдения изображения волокон

(б) Схема формирования изображения сердцевины

(с) Изображения волокон на дисплее

Прямое измерение потерь непосредственно с помощью сварочного аппарата возможно только при использовании LID системы. При юстировке волокон по их изображению потери в сростках волокон не измеряются, а производится только оценка величины этих потерь. При этом достаточно точную оценку потерь в сростках волокон удается получить при условии, что используются волокна высокого качества и сварочные аппараты с развитым программным обеспечением. В последних моделях сварочных аппаратов, например TYPE-37, за счет учета всех основных факторов, влияющих на величину

|

Рис. А.4. Сравнение «истинных» потерь в сростках SM волокон с оценкой потерь получаемой с помощью PAS системы

Как уже говорилось, программное обеспечение сварочного аппарата позволяет расшифровать изображение, полученное с помощью PAS системы, и определить тип волокна. Зная тип волокна, оператор всегда может выбрать в памяти аппарата соответствующий режим сваривания волокон. Заметим, что распознать тип волокна непросто. Например, трудно отличить даже одномодовое волокно от многомодового. Трудность эта вызвана тем, что размеры оболочек у одномодового и многомодового волокна одинаковые, а их сердцевины без подсветки и достаточно сильного увеличения не видны.

|

|

|

Для создания высококачественного сварного соединения волокон недостаточно установить режим, соответствующий типу свариваемых волокон. Необходимо еще

скорректировать мощность дуги и положение, торцевых поверхностей волокон

относительно центра дуги с учетом изменения параметров окружающей среды, износа электродов, и разной температурной зависимости вязкости у свариваемых волокон. В

последних моделях сварочных аппаратов функция самотестирования осуществляется автоматически, что позволяет, в частности, быстро подобрать нужные параметры при сваривании волокон разных производителей.

При соблюдении всех необходимых технологических условий фирмы, производящие

сварочные аппараты, гарантируют среднюю величину потерь в сварном соединении высококачественных SM волокон порядка 0.02 дБ. В чем достаточно просто можно убедится, сваривая SM волокна в лаборатории. Все современные высокоточные сварочные аппараты позволяют быстро и качественно сваривать волокна в полевых условиях при минимальном участии оператора. Величина потерь в создаваемых с их помощью сварных соединениях и прочность этих соединений примерно одинаковы и различаются эти аппараты, в основном, своими эксплутационными характеристиками.

А.2. Ответвители 2x2

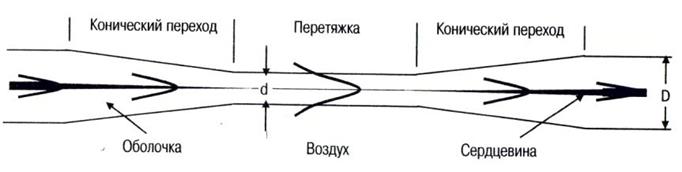

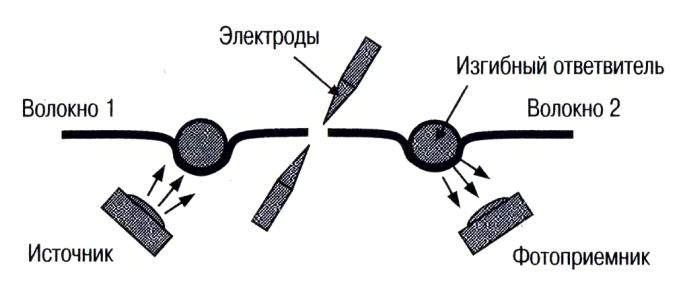

Соединять волокна можно не только через торцы, но и через боковые поверхности, как это делается в волоконных ответвителях. Изготовить ответвитель намного сложнее, чем сросток волокон. Поэтому их применяют не для соединения волокон в линии передачи, а используют в качестве пассивных цельноволоконных элементов для разделения или объединения световых потоков на разных длинах волн. Наиболее распространены

волоконные ответвители 2×2. Такие ответвители получаются, когда пара волокон, уложен-

ных параллельно друг другу, вытягивается в дуге высокочастотного разряда или пламени

кислородно-водородной горелки. При этом участки волокна, находящиеся в горячей зоне, утончаются и сплавляются между собой (рис. А.5).

Рис. А.5. Схема сварного ответвителя 2×2

В сварном ответвителе каждое из волокон образует адиабатический биконический переход (рис. А.6). Он представляет собой два пологих конических перехода, между которыми расположена перетяжка. Диаметр перетяжки изменяется при вытяжке

ответвителя по экспоненциальному закону:

d = D exp æ -

L ö , где D – диаметр кварцевой

2b ÷

|

|

Рис. А.6. Изменение диаметра модового пятна в биконическом переходе

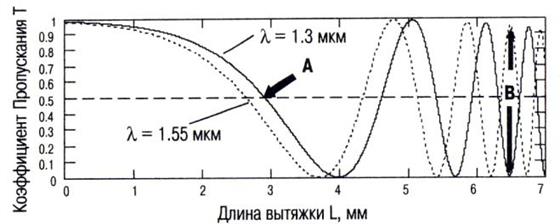

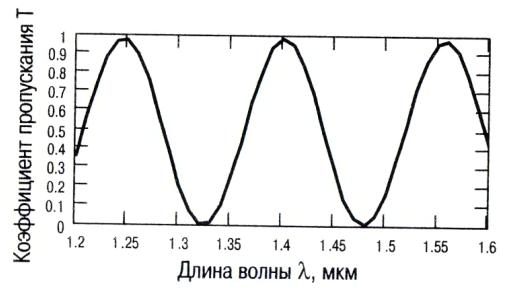

Коэффициент пропускания ответвителя 2×2 изменяется при изменении

интегрального коэффициента связи φ по гармоническому закону: T = P1 = cos2 j . Величина

интегрального коэффициента связи φ по гармоническому закону: T = P1 = cos2 j . Величина

Po

|

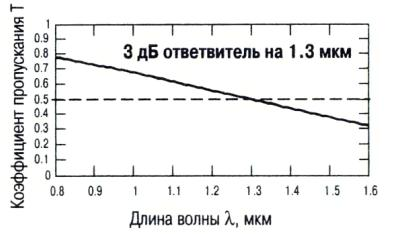

Рис. А.7. Зависимость коэффициента пропускания сильно сплавленного симметричного ответвителя от длины вытяжки

На рис. А.7 представлены зависимости коэффициента пропускания ответвителя от длины вытяжки для двух длин волн 1310 нм и 1550 нм. Стрелками указаны характерные точки при остановке, в которых получаются ответвители с нужными для практических при- менений характеристиками. Во многих устройствах используются ответвители, которые делят мощность пополам (3 дБ ответвитель). На длине волны 1.3 мкм 3 дБ ответвитель получается, если длину вытяжки остановить в точке А. В этой точке коэффициент пропускания на длине волны 1300 нм равен 50%.

Однако при этой длине вытяжке коэффициент пропускания на длине волны 1550 нм равен примерно 37%, т.е. на длине волны 1550 нм ответвитель уже не делит мощность пополам. Зависимость коэффициента пропускания от длины волны, при условии, что

|

Рис. А.8. Зависимость коэффициента пропускания от длины волны (вытяжка остановлена в точке А)

Другое важное для практики устройство получается, когда втяжка останавливается в точке В (рис. А.7). В этой точке коэффициент пропускания равен 100% на длине волны

|

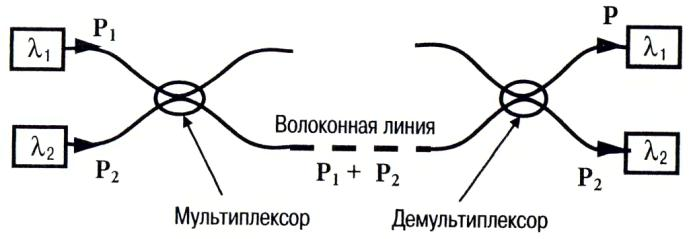

Рис. А.9. Схема уплотнения каналов по длинам волн (WDM).

В ряде систем необходимо ответвить излучение на одной длине волны, а на другой пропустить через ответвитель излучение с близкой длиной волны. Например, в эрбиевом усилителе (EDFA – Erbium Doped Fiber Amplifier), где излучение накачки на l = 1480 нм близко к диапазону усиления на l = 1550 нм. В рассматриваемой модели ответвителя необходимую для этого спектральную характеристику коэффициента пропускания удается получить при длине вытяжки порядка 8.35 нм (рис. А. 10).

Рис А. 10 Зависимость коэффициента пропускания при большой длине вытяжки

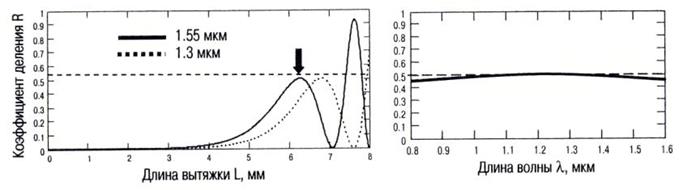

Для создания широкополосных 3 дБ делителей излучения применяются асимметричные ответвители, получающиеся при сплавлении волокон с неравными (примерно на 5…10%) диаметрами кварцевой оболочки. В таких ответвителях имеется возможность получить 50% коэффициент деления в минимуме коэффициента пропускания или, соответственно, в максимуме коэффициента деления R = 1 – Т (рис. А.11). На этом же рисунке представлена спектральная характеристика делителя, длина вытяжки которого

остановлена в точке, соответствующей максимуму коэффициента деления R = 1 – Т ≅ 50%.

Как видно из этого рисунка, коэффициент деления в широком диапазоне практически не

|

Рис. А.11. Широкополосный делитель на основе асимметричного ответвителя.

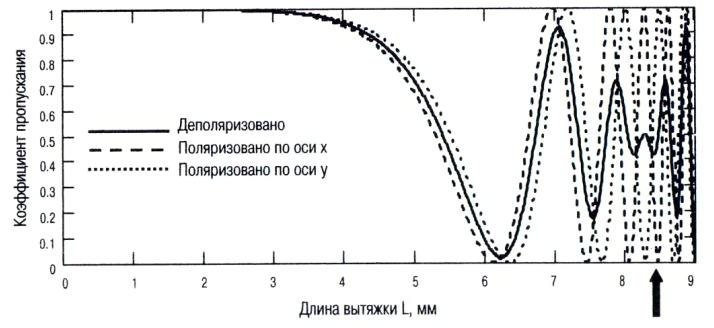

До сих пор мы рассматривали сильно сплавленные ответвители, их коэффициент пропускания практически не зависит от состояния поляризации излучения (поляризующая способность таких ответвителей порядка 0.01…0.05). В слабо сплавленных ответвителях зависимость коэффициента пропускания от состояния поляризации излучения более сильная (рис. А. 12). В волоконно-оптических системах такие ответвители используются в качестве поляризаторов и в качестве анализаторов поляризации излучения.

Рис. А.12. Зависимости коэффициентов пропускания слабо сплавленного ответвителя для деполяризованного и поляризованного излучения от длины вытяжки

На рис А. 12. приведены зависимости коэффициентов пропускания для поляризованного и деполяризованного излучения. При длине вытяжки ~5.5 мм поляризующая способность ответвителя равна примерно 0.2. При длине вытяжки, указанной на рисунке стрелкой, ответвитель пропускает одно состояние поляризации и ответвляет другое. Коэффициент экстинкции такого поляризатора ~20…25 дБ.

А.З. Оптические разъемы

Оптические разъемные соединения волокон (их часто называют оптическими разъемами или коннекторами (connectors)) обеспечивают многократные (~500…1000 циклов) соединения/разъединения волокон. На рынке существует большое количество специализированных разъемов в двух типоразмерах: стандартном и миниатюрном. Наиболее распространены три типа стандартных разъемов: FC, ST, SC и шесть типов миниатюрных разъемов: MT-RJ, LC, VF-45, LX-5, Opti-Jack, SCDC-SCQC.

Наиболее высокие требования к качеству разъемов предъявляются при соединении одномодовых волокон, где в основном используются стандартные разъемы типа: FC, ST, SC.

Разъемы типа FC ориентированы на применение в линиях дальней связи и в сетях

кабельного телевидения. Это единственный тип разъема, рекомендованный для применения на подвижных объектах, так как он лучше других выдерживает вибрацию и

удары.

Основным недостатком FC разъемов является то, что он обеспечивает меньшую плотность монтажа, чем разъемы ST и SC. Для закрепления разъема FC в розетке

необходимо закрутить накидную металлическую гайку с резьбой. В тоже время разъем типа

ST крепится к розетке с помощью байонетной гайки, а разъем SC еще проще – с помощью пластмассовой защелки. Однако разъемы типа ST и SC обладают менее жесткой конструкцией, чем разъемы типа FC и рекомендованы только для стационарных объектов. Минимальную же плотность монтажа (почти в 2 раза меньшую) обеспечивают миниатюрные разъемы. Среди них на сегодняшний день наиболее популярны разъемы MT-RJ и LC. Они применяются преимущественно с многомодовыми волокнами в локальных вычислительных сетях, где особенно велика потребность в увеличении плотности монтажа.

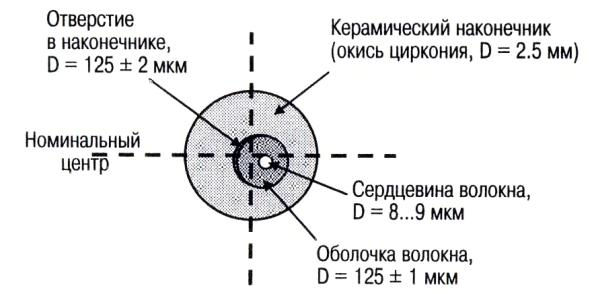

Рассмотрим более подробно конструкцию разъемного соединителя для FC разъемов. В ней содержатся все принципиально важные решения, используемые в соединителях с

разъемами другого типа. Конструктивно разъемный соединитель представляет собой два разъема и соединительную розетку. Оптические волокна вклеены в керамические наконечники разъемов диаметром 2.5 мм (в миниатюрных разъемах диаметр наконечника

1.25 мм). Разъемы центрируются в розетке с помощью плавающего центратора в виде разрезной втулки из керамики для одномодового волокна или из бронзы для многомодового волокна. Наконечники разъемов прижимаются друг к другу в центраторе с помощью пружин и, таким образом, место соединения волокон механически развязано относительно корпуса розетки. Фиксация разъемов в розетке может быть резьбовой (FC), байонетной (ST) и замковой (SG).

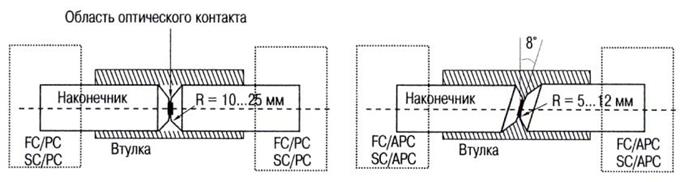

|

Рис. А. 13. Схема образования оптического контакта в месте соединения наконечников разъемов PC и АРС.

Две поверхности считаются находящимися в оптическом контакте, если расстояние между ними много меньше длины волны света. При этом чем меньше расстояние между этими поверхностями, тем меньше будет и величина отраженного от них света. Качество оптического контакта определяется качеством шлифовки и последующей полировки торцевой поверхности волокон. Для PC разъёмов ETSI рекомендует величину коэффициента френелевского отражения от места оптического контакта менее – 35 дБ. Стандартная шлифовка, как правило, обеспечивает – 40 дБ.

Многие поставщики оптических коммутационных шнуров предлагают разъёмы со специальной шлифовкой, обеспечивающие коэффициент отражения менее – 55 дБ. Это так

называемые разъёмы Супер- и Ультра-PC. На практике такая шлифовка оказывается беспо- лезной, так как буквально после нескольких подключений коэффициент отражения увеличивается до величины, свойственной обычному PC разъёму. Происходит это из-за неизбежного появления пыли и микроцарапин на торцевых поверхностях разъёмов.

Поэтому, когда требуется коэффициент отражения не хуже — 55 дБ, разумнее использовать АРС разъемы. В АРС разъёмах нормаль к контактной поверхности наклонена к оси наконечника под углом 8° (рис. А. 13). В такой конструкции коэффициент отражения не превышает — 60 дБ как в соединенном, так и в разъединенном состоянии. В соединенном

состоянии типичным является значение от –70 до –80 дБ.

Таким образом, в PC и АРС разъёмах только ничтожно малая часть излучения отражается от места соединения торцов волокон. Поэтому потери, вызванные отражением света, пренебрежимо малы. Если пренебречь так же потерями, возникающими из-за

дефектов на торцах волокон, то основной причиной, вызывающей потери в месте соединения разъемов, является смещение сердцевин соединяемых волокон относительно друг друга вследствие эксцентриситета (неконцентричности) как самих волокон, так и деталей крепления разъёма (рис. А.14).

Рис А. 14. Сложение разных видов неконцентричности в наконечнике.

Оценим допустимую величину смещения сердцевин волокон исходя из того, что потери в разъемах, в соответствии рекомендациями ETSI, не должны превышать 0.5 дБ. Зависимость этих потерь от величины смещения сердцевин d описывается формулой:

αd(дБ) = 4.34 (2 d/w)2. Учитывая, что диаметр модового поля w ≈ 10 мкм, получаем, что

величина смещения сердцевин друг относительно друга должна быть меньше 1.7 мкм.

Потери принято относить к одному определенному разъёму (несмотря на то, что измеряемой величиной являются потери в месте соединения двух разъемов). Так можно делать, когда потери в месте соединения разъемов обусловлены только смещением

|

Рис. А. 15. Местоположение сердцевины волокна в наконечниках:

(а) – в типовом (некалиброванном) разъёме и (б) – в образцовом разъеме А.

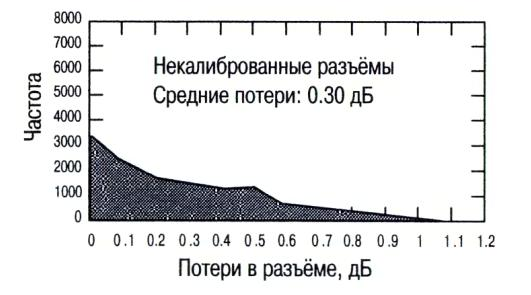

Все измерения при изготовлении оптических шнуров выполняются только относительно образцового разъёма. Данные именно этих измерений и указываются в каталогах всех производителей, а также на упаковке готовых изделий. Но при использовании оптических шнуров типовой разъём стыкуется не с образцовым разъёмом, а с таким же типовым разъемом (любой с любым). В таких соединениях смещения сердцевин получаются больше почти в 1.5 раза, а потери (в дБ) увеличиваются при этом примерно в 2 раза (рис. А. 16).

Рис. А. 16. Гистограмма распределения потерь, вносимых при соединении типовых (некалиброванных) разъемов (любого с любым).

|

Рис. А. 17. Местоположение сердцевины волокна в наконечниках: (а) – в некалиброванном разъеме и (б) – б образцовом разъеме Б.

Потери в месте соединения наконечников стандартного разъёма и образцового

разъема Б, как легко видеть из рис. А. 17, будут изменяться при вращении одного из наконечников вокруг продольной оси. Своих экстремальных значений эти потери достигают в положениях, где совпадают азимуты их сердцевин. Таким образом, имеется возможность при изготовлении разъёма настраивать его на минимум потерь. Для этой цели (только в разъемах типа FC) имеется специальный ключ.

Настройка разъёма осуществляется следующим образом. Вращая изготовленный наконечник вокруг продольной оси, определяют его положение относительно образцового, при котором достигается наименьший уровень вносимых потерь, после чего наконечник фиксируется в корпусе разъёма. Наконечник может быть вставлен в корпус разъема в одном

из четырех положений (со смещением вокруг оси на 90°). В результате сердцевина волокна попадает в строго определенный (относительно корпуса разъёма) квадрант торцевой поверхности (рис. A. 17). При соединении откалиброванных таким способом разъёмов (любого с любым) потери получаются в среднем примерно в два раза меньше (рис. А. 18).

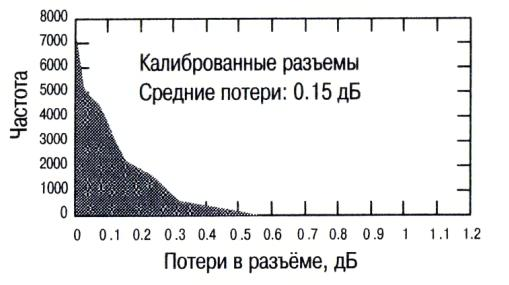

Рис.А.18. Гистограмма распределения потерь вносимых при соединении калиброванных разъемов

(любого с любым).

Достоинство этого способа настройки разъёмов, кроме эффективного уменьшения потерь (таблица № А.1), заключается также и в том, что используются стандартные наконечники, и что стоимость таких калиброванных разъёмов увеличивается незначительно. Этот способ настройки специфицирован IЕС и поддержан большинством крупных производителей, что обеспечивает совместимость и взаимозаменяемость изготавливаемых ими разъёмов.

Таблица № А.1 . По тери, вно симые при со единении разъёмо в .

| Параметр | Некалиброванные разъёмы | К а либрованные разъёмы |

| Потери при соединении с образцовым разъёмом, дБ. | Среднее 0.20 94 % < 0.30 97% <0.40 | Среднее 0.14 95 % < 0.30 99 % < 0.40 |

| Потери при соединении "любой с любым", дБ | Среднее 0.30 60 % < 0.30 85 % < 0.50 Макс 1.2 | Среднее 0.15 94 % < 0.30 98 % < 0.40 Макс 0.71 |

В настоящее время на телекоммуникационных сетях в Европе наиболее часто применяются некалиброванные разъемы со специфицированным значением вносимых потерь (относительно образцового разъёма) не более 0.5 дБ. Однако поскольку с ростом числа телекоммуникационных сетей возрастает и количество точек соединений, то для снижения величины полных потерь все чаще применяются калиброванные разъёмы.

Дата добавления: 2018-11-24; просмотров: 467; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!