Главные положения физико-химических основ полной газификации угля

Подземная газификация угольных пластов

ЛЕКЦИЯ 1

Уголь и его газификация

1 Уголь как сырье для газификации

Под газификацией угля понимается получение из угля горючего газа. В угле различают горючую массу (Г), минеральную негорючую часть — золу (А) и влагу ( W).

Исходным материалом для образования углей послужила растительность каменноугольного и смежных с ним геологических периодов, а также скопления микроорганизмов и водорослей, населявших водоемы того времени.

Свойства углей, в конечном итоге, определяются не только особенностями исходного материала и степенью его метаморфизма, они зависят также от условий накопления и химического характера среды, в которой происходило углеобразование.

Углеобразование протекает с постепенной углефикацией материнского вещества от торфа до антрацита, т. е. с постепенным ростом содержания в продукте углефикации углерода.

Элементарный состав горючей массы и ее содержание в угле определяют теплотворную способность угля, т. е. количество тепла в килокалориях, выделяющегося при сгорании 1 кг угля.

Различают высшую ( Qв) и низшую ( Qн) теплоту сгорания угля и топлива вообще1. Разница между ними заключается в том, что высшая теплота сгорания учитывает тепло, которое выделяется при конденсации водяных паров, получившихся, в результате сжигания водорода угля и содержавшихся в угле в виде его влаги.

Следовательно, низшая теплота сгорания угля всегда меньше высшей на величину тепла конденсации водяных паров продуктов сгорания

|

|

|

Qн = Qв - 6(9Н + W), ккал/кг, (1)

где W и Н — содержание в угле влаги и водорода, %.

В большинстве случаев промышленной практики при сжигании и газификации угля тепло конденсации водяных паров не пользуется и поэтому за опорную единицу принимается низшая теплота сгорания угля.

Для определения теплоты сгорания угля по данным его анализа пользуются формулой (2):

, ккал/кг (2)

, ккал/кг (2)

Если уголь подвергнуть, нагреванию без доступа воздуха, то,начиная от некоторой, определенной для данного угля температуры, из твердой при обычных условиях горючей массы угля начнут выделяться газы и пары — летучие вещества (V).

Выделение летучих веществ заканчивается при 1100—1200°, и в результате от угля остается твердое вещество — коксовый остаток (Ко).

Содержание золы в углях весьма разнообразно не только дли различных видов угля, но даже и для одного его сорта.

При газификации угля важное значение имеет не только величина содержания золы в угле, но и ее качество (плавкость, реагирование с дутьем и газом).

|

|

|

Зола может расплавляться в зонах газогенератора с высокой температурой и затем затвердевать, попадая под охлаждающее действие холодного дутья и газов.

При охлаждении размягченной золы она может налипать на стенки газогенератора и сцементировать куски угля, что ведет к нарушению нормального движения угля и рационального распределения газодутьевых потоков в газогенераторе.

Кроме того, при газификации угля часть его коксового остатка (углерода) обволакивается золой и не газифицируется, что приводит к потере тепла угля.

Влага угля является важной слагаемой балласта топлива, ее роль в снижении величины полезного тепла, получаемого из угля, превосходит роль золы.

Влажность углей подразделяют на внешнюю или механическую и внутреннюю или коллоидальную.

К внешней влаге относится влага, не воспринятая массой угля и находящаяся снаружи его кусков; она удаляется даже механическими средствами.

Внутренняя, коллоидальная влажность характеризуется чрезвычайно равномерным распределением как в горючей, так и в минеральной массе угля, и ее удаление обеспечивается сушкой при температуре более 105°.

В зависимости от метода газификации и содержания влаги в угле ее влияние на процесс газификации различно, т. е. в одних случаях влага химически участвует в процессе газификации, а в других нет.

|

|

|

При газификации угля важное значение имеют его некоторые специфические свойства: спекаемость, термическая стойкость, шлакуемость и др.

Под спекаемостью понимается способность измельченного угля образовывать при нагреве без доступа воздуха сплошную твердую массу — коксовый остаток.

Явления спекания в различной форме проявляются при горении и газификации угля. Спекание отдельных частиц угля приводит к нарушению его равномерного движения в газогенераторе и рационального распределения потоков дутья и газа и слое газифицируемого угля.

В процессе газификации уголь нагревается, что приводит к разрушению крупных кусков угля на мелкие. Угольная мелочь, образующаяся при газификации угля, выносится с газом, вызывает засорение газопроводов и увеличивает потери угля.

Степень устойчивости кусков угля против измельчения при нагреве определяет термическую стойкость угля.

Поскольку при полной газификации угля основное значение имеет процесс его химического реагирования с кислородом, важно указать на то, при каких температурах он начинает протекать за счет собственного тепловыделения.

|

|

|

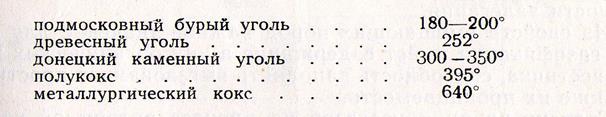

Такая температура называется температурой воспламенения, величина которой для различных видов топлива следующая:

Но температуру воспламенения того или иного угля нельзя рассматривать как физическую константу, так как она сильно зависит от условий, при которых достигается воспламенение угля, а также и от содержания кислорода в дутье.

Шлакообразующая способность угля характеризуется отношением веса шлаков к весу золы.

При газификации различных углей на воздушном дутье установлено, что образующийся газ содержит разное количество окиси углерода.

Поэтому для оценки активности углей при их газификации определяется соотношение между максимальным содержанием окиси углерода в полученном газе к содержанию окиси углерода в идеальном газе воздушного дутья (34,7%). Активность углей снижается по мере их углефикации.

Приведенные сведения о некоторых свойствах углей в значительной мере характеризуют его как сырье для газификации, Но при подземной газификации исходным сырьем является не уголь добытый из недр, а угольные пласты как таковые.

В то же время в процессе газификации угольного пласта участвуют также вмещающие породы, изогазы и подземные воды. При газификации угля в пласте в канал газификации дренируются из пласта и вмещающих пород изогазы, которые образовались в процессе углеобразования и скопились в порах пласта и пород, а также сорбированы ими.

Вмещающие угольный пласт породы часто содержат в своем составе органическое вещество. Поскольку «при газификации угольнoгo пласта вмещающие породы нагреваются, то содержащеесяся в них органическое вещество разлагается и вступае в химическое взаимодействие с окружающей средой. Оба эти процесса дают продукты газификации.

Кроме того, минеральная часть вмещающих пород при нагревании также выделяет некоторое количество газов. И, наконец, в процессе газификации угольного пласта участвует ещё и подземная вода, которая дренируется каналом газификации как из пласта, так и из окружающих его пород.

Таким образом, процесс подземной газификации углей при прочих равных условиях зависит не только от качественной характеристики угля пласта, но также от соответствующих свойств угольного пласта, вмещающих пород и притока в канал газификации изогазов и подземных вод.

К характеристикам угольного пласта, имеющим большое значение для процесса подземной газификации углей, относятся мощность угольного пласта, его строение, проницаемость и особенности залегания.

Из свойств вмещающих пород важное значение для подземной газификации имеет содержание в них органических веществ и известняка, способность заполнять выгазованное пространство, а также их проницаемость.

Степень влияния изогазов на процесс подземной газификации зависит от их выделения на единицу веса сгазифицированного угля и от их состава.

Подземные воды влияют на процесс подземной газификации угля по-разному.

Участие подземных вод в процессе газификации в количестве, превышающем оптимальное, приводит к ухудшению процесса газификации, к снижению его химического к. п. д. и теплоты сгорания газа. Чаще всего их приток в канал газификации столь значителен, что может расстроить или прекратить вовсе процесс газификации.

Поэтому регулирование притока подземных вод в канал газификации путем откачки является важнейшим мероприятием, обеспечивающим успех подземной газификации углей.

2 Частичная газификация угля

Способы газификации угля, при которых в газ превращается в основном только летучая часть угля, называются способами неполной или частичной газификации угля.

При этом, в зависимости от типа угля и способа его частичной газификации, в тепло газа переводится от 10 до 50% теплотворной способности угля.

При нагреве угля без доступа воздуха в нем происходит процесс термического разложения. Этот процесс от начала выделения летучих и до прекращения их выделения разделяют на три разновидности.

1. Низкотемпературное разложение угля — полукоксование осуществляется при 550—600°, коксовый оста ток при этом называется полукоксом. Теплотворность газа полукоксования достигает 6000—8000 ккал/нм3.

2. Среднетемпературное разложение угля — среднетемпературное коксование осуществляется при 700—800°, коксовый остаток этого процесса называют среднетемпературным коксом. Теплотворность газа среднетемпературного коксования составляет 5000—6000 ккал/нм3.

3. Высокотемпературное разложение угля — коксование производится при 900—1100° и твердый остаток этого процесса называют коксом. Коксовый газ имеет теплотворность 4000—4500 ккал/нм3.

В процессе нагрева угля без доступа воздуха только часть его тепловой энергии переходит в газообразные продукты в виде теплоты сгорания, летучих веществ, основная же часть тепла угля при этом остается в твердом коксовом остатке.

В основе термического разложения угля лежит процесс упрощения структуры макромолекул органической массы угля, от которых под действием тепловой энергии при нагревании откалываются отдельные части, которые при соответствующих температурах нагрева угля существуют только в газообразном или парообразном виде. Поэтому они и выделяются из угля в виде газа и паров, составляющих летучие вещества угля.

При термическом разложении органической массы угля отдельные компоненты, составляющие летучие угля, могут образовываться в результате полимеризации и конденсации между отдельными обломками молекул, оторвавшихся от макромолекул угля. Подобные процессы могут происходить также и между частями макромолекул угля, не выделяющихся с летучими веществами, а составляющими коксовый остаток угля.

Частичная газификация угля производится в агрегатах, называющихся печами, и в зависимости от разновидности применяемого процесса термического разложения угля эти печи называют коксовыми, полукоксовыми или среднетемпературного коксования.

3 Повлная газификация угля

Полной или безостаточной газификацией угля называют такой процесс, при котором образование горючего газа производится не только за счет летучей части угля, но и за счёт его коксового остатка.

Горючая масса коксового остатка состоит из тех же компонентов, что и горючая масса угля.

Но из кокса одним нагревом уже нельзя получить сколько-нибудь существенного выделения горючих газов, так как главный горючий компонент кокса — углерод, при обычных условиях — твердое вещество, испаряющееся примерно при 3000°С.

Поэтому полная газификация угля базируется на процессе получения из углерода угля его газообразных окислов —двуокиси углерода (С02) и окиси углерода (СО)

Получение этих окислов происходит при реагировании углерода с кислородом по схеме

и при реагировании угля с водяным паром по схеме

Полная газификация угля производится в относительно простых аппаратах — газогенераторах, а газ, получаемый приэтом, называют генераторным газом.

Генераторный газ почти всегда является смесью газов, получающихся при термическом разложении угля и при газификации его углерода.

Главные положения физико-химических основ полной газификации угля

В основе процесса полной газификации угля лежит химическое реагирование кислорода с главной составляющей частью угля — углеродом.

Это химическое реагирование наступает при соответствующих температурах и при контакте кислорода с углеродной поверхностью.

В результате реагирования кислорода с углеродом образуются параллельно в основном два углеродных окисла — в различных соотношениях.

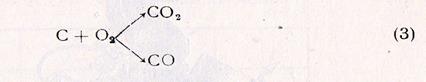

Реагирование углерода с кислородом может быть изображено как обшей химической схемой (3), так и схемами раздельного образования окислов углерода:

С +О2 →СО2 +97650, ккал/ кг·моль (5)

2С +О2 →2СО +58860, ккал/ кг·моль (6)

Поскольку окись углерода в присутствии кислорода может также сгорать до двуокиси по схеме (7), то в зоне реагирования углерода с кислородом конечным продуктом в основном является двуокись углерода. Таким образом, образование двуокиси углерода протекает по схемам (5 и 7)

2СО +О2 →2СО2 +136440  , ккал/ кг·моль (7)

, ккал/ кг·моль (7)

Реагирование углерода с кислородом протекает в соответствующим выделением тепла, т.е. экзотермично. Следовательно, в начальной стадии процесса газификации углерода образуется СО2, при этом а результате выделившегося тепла нагреваются как топливо, так и продукты сгорания.

При высоких температурах и наличии контакта СО2 и углерод также вступают в химическое взаимодействие по схеме (8), но эта реакция протекает с поглощением тепла — эндотермично:

СО2 +С →2 СО - 38790  , ккал/ кг·моль (8)

, ккал/ кг·моль (8)

Скорость восстановления СО2 по схеме (8) при прочих равных условиях сильно зависит от температуры и от характера углерода (чем выше температура , тем больше СО; чем выше стадия метаморфизма, тем меньше СО).

При отсутствии значительных количеств свободного кислорода в зоне протекания реакции (8) образующаяся СО не сгорает.

Таким образом, за счет тепловой энергии, выделившейся при реакциях (5), (6 ) и (7), негорючая СО2, реагируя с углеродом, дает горючий компонент газа —СО.

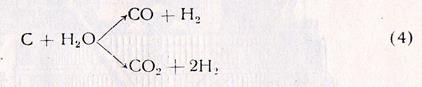

Но процесс газификации угля всегда протекает с участием водяных паров, которые подаются вместе с кислородосодержащим дутьем или выделяются из угля в результате его сушки и термического разложения.

Водяной пар при высокой температуре также вступает в химическое взаимодействие с углеродом по схемам (9) и (10), в результате чего образуются горючие компоненты газа полной газификации угля — СО и Н2:

С + 2Н2О → СО2 + 2Н2 - 17 970, ккал/кг моль; (9)

С + Н2О → СО + Н2 - 28 380, ккал/кг моль. (10)

При прочих равных условиях разложение водяного пара углеродом, так же как и восстановление СО2, сильно зависит от температуры и свойств углеродной поверхности.

Следовательно, тепловая энергия, выделившаяся при горении углерода по схемам (5) и (6), обеспечивает течение не только реакции восстановления СО2 углеродом, но также и реакции разложения водяного пара.

За счет этой же тепловой энергии нагревается уголь, в результате чего происходит сушка угля и выделение из него летучих веществ, содержащих горючие компоненты (СО, Н2, СН4 и др.).

Рассмотренная схема газификации углерода не при всех методах газификации угля точно отображает ход первой фазы этого процесса.

При некоторых методах газификации угля кислород дутья реагирует не с углеродом (угольным коксом), а непосредственно с углем, т. е. в химическое взаимодействие с кислородом вступают также и летучие вещества угля. При таких методах газификации угля тепловая энергия, обеспечивающая в дальнейшем течение эндотермических процессов, получается не только за счет реакций (5) и (6), но также и за счет реакции горения водорода (11) и серы угля (12) непосредственно как таковых, или в виде компонентов летучих угля: метана (13), сероводорода (14) и др.

2Н2 + О2 → 2 Н2О + 115620, ккал/кг моль; (11)

S + О2 → 2 Н2О + 70900, ккал/кг моль; (12)

CН4 + 2О2 → СО2 + 2 Н2О + 191820, ккал/кг моль; (13)

2Н2S + 3О2 → 2Н2О + 2SО2 + 1262035, ккал/кг моль; (14)

Кроме того, при ведении полной газификации угля некоторое значение имеют реакции конверсии (15) и распада СО (16):

CO + Н2О → СО2 + Н2+ 10410, ккал/кг моль; (15)

2CO → СО2 + C+ 38790, ккал/кг моль; (16)

Реакция (15) особенно интенсивно протекает при большем содержании водяных паров в газе и в присутствии окислов железа. Реакция (16) активно протекает при 400—500° в присутствии окислов железа и металлического железа. Во избежание существенного влияния реакции (16) на состав генераторного газа он на выходе из газогенератора подвергается быстрому охлаждению.

Для ведения процесса газификации в газогенератор подаются уголь и кислородосодержащее дутье как таковое или в смеси с водяным паром или углекислотой. Те участки реакционного объема газогенератора, где уголь реагирует с кислородом дутья, называют кислородной зоной, зоной горения или зоной окисления.

Чем меньше протяженность кислородной зоны при прочих равных условиях, тем больше выделяется тепла на единице длины или в единице реакционного объема этой зоны, т. е. тем интенсивнее протекает реагирование угля с кислородом.

При таких условиях углеродная поверхность и газообразные продукты горения угля приобретают наиболее высокую температуру, что при прочих равных условиях делает более интенсивным процесс восстановления углекислоты по схеме (8) и процесс разложения пара углеродом по схемам (9) и (10).

Процесс горения углерода в кислороде протекает на поверхности раздела фаз — кислорода и углерода, т. е. на углеродной поверхности. Такие процессы [например, (5), (6) и (8) называют гетерогенными в отличие от химических реакций, протекающих в газовой фазе (среде), которые называют гомогенными [например, (7), (11), (13) и (14)].

Гетерогенный характер процесса горения углерода позволяет разделить его на две стадии:

I стадия — подвод кислорода к поверхности углерода для обеспечения контакта между кислородом и углеродом;

II стадия — протекание химического реагировании между кислородом и углеродом на его поверхности.

Подвод кислорода к поверхности углерода осуществляется диффузией, характер которой зависит от гидравлического режима газовой среды, т. е. от того, находится ли газообразная среда в покое, в ламинарном или турбулентном движении, и других факторов.

Скорость протекания химического реагирования углерода с кислородом при прочих равных условиях зависит главным образом от температуры, а также от характера углеродной поверхности и ее удельного значения. Причем скорость химического реагирования в пределах температур, применяющихся три газификации угля, с ростом температуры возрастает в несколько раз быстрее, чем скорость диффузии кислорода.

Например, с повышением температуры на 10°С скорость химических реакций увеличивается в 2—3 раза, а коэффициент диффузии увеличивается при этом на 20—30%.

Поскольку процесс горения углерода слагается из двух стадий, то скорость его протекания зависит как от скорости диффузии, так и от скорости химического реагирования.

В связи с этим различают три области течения процесса горения углерода.

1. Диффузионная область, когда скорость химического реагирования углерода с кислородом во много превосходит скорость диффузии кислорода к углеродной поверхности. Это имеет место при высоких температурах, и для интенсификации процесса горения в этой области необходимо увеличить скорость диффузии, так как в данном случае величина скорости этой стадии процесса определяет скорость горения углерода.

2. Кинетическая область, когда скорость химического реагирования кислорода с углеродом во много раз меньше скорости диффузии кислорода к углеродной поверхности. В этом случае скорость горения лимитируется не диффузией, а скоростью химической реакции, увеличить которую можно при помощи повышения температуры.

Между этими двумя крайними областями процесса горения углерода лежит третья область— промежуточная.

3. Промежуточная область, когда скорость горения углерода является соизмеримой как со скоростью диффузии, так и со скоростью химической стадии процесса.

В этом сложном случае, чаще всего имеющем место при газификации углерода, скорость горения углерода зависит как от физических (диффузия), так и от химических факторов (скорость химической реакции), и интенсификация процесса горения в этой области должна базироваться на специфичных приемах.

При движении газов и твердых тел относительно друг друга на поверхности раздела фаз образуется тонкая пленка, состоящая почти из неподвижного относительно поверхности газа.

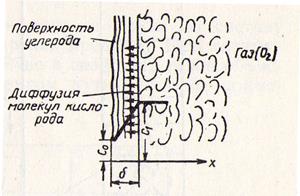

Поэтому при газификации молекулы или частицы компонентов газовой фазы могут прийти в соприкосновение с угольной поверхностью только в том случае, когда они преодолеют пограничную пленку или пограничный слой (рис. 1.1).

Рис. 1.1. Схема взаимодействия углерода с кислородом: С1 – концентрация кислорода в газовой фазе; Со – концентрация кислорода на поверхности углерода; δ – толщина пограничного слоя.

Толщина пограничного слоя зависит от многих факторов, в том числе от относительной скорости газового потока к скорости движения газифицируемой частицы угля от аэродинамического характера газового потока, от его направленности по отношению к угольной поверхности и др.

Скорость диффузии газов и паров пропорциональна абсолютной температуре в степени 1,7—2,0 и обратно пропорциональна молекулярному весу в степени 0,5.

При турбулентном характере движения газовой фазы по сравнению с ламинарным характером ее движения уменьшается толщина пограничного слоя вокруг газифицируемых частиц угля и лучше происходит обмен газовых частиц у поверхности пограничного слоя.

4 Общие понятия о коэффициенте полезного действия газификации

Коэффициент полезного действия (к.п.д.) газификации угля является очень важной величиной, характеризующей соответствующий метод газификации. При этом следует различать разные к. п. д., применяют общий термический к. п. д. (ηт)—отношение физического (Qпгф) и химического (Qпгх) тепла всех продуктов газификации к физическому (Qуф)и химическому (Qух)теплу израсходованного угля и дутья (Q). Определение термического к. п. д. газификации производится по уравнению:

(1.1)

(1.1)

Химический к.п.д.—отношение химического тепла продуктов газификации к химическому теплу сгазифицированного угля. Определяется по уравнению

(1,2)

(1,2)

Энергетический к.п.д. — отношение тепловой энергии продуктов газификации ко всем затратам энергии, связанным с газификацией, т. е. с учетом не только энергии, заключенной в угле, израсходованном при газификации, но и с учетом энергии, израсходованной для ведения процесса газификации. Этот к.п.д. определяется по уравнению

(1.3)

(1.3)

где Q — количество тепловой энергии газа дутья, расходуемой на производство газа, ккал.

В тех случаях, когда часть энергии получается за счет расходования не только газа, а и другого топлива, это количество энергии соответственно пересчитывается на расход газа.

Тот или иной к.п.д. газификации может определяться по низшей или высшей теплоте сгорания. Наибольший практический интерес представляет определение к.п.д. по низшей теплоте сгорания.

Кроме того, если при определении к.п.д. продуктом газификации может считаться только газ, тогда соответствующий к.п.д. носит название к.п.д. по газу. Если продуктами газификации считают газ и смолу, тогда соответствующий к.п.д. называют к.п.д. по газу и смоле.

В зависимости от метода полной газификации и от качества угля к.п.д. газификации в наземной газогенераторной технике колеблется в значительных пределах, например, химический к.п.д. по газу составляет 50—75%.

ЛЕКЦИЯ 2

Газификация угля в пласте

1 Процессы газификации угля в пласте

Процесс газификации — это вполне определенное для иного метода газификации протекание явлений, которые заключаются в последовательной, тесно связанной друг с другом смене состояний и составов: угля, дутья, газа, огневого забоя и т. п. Каждый из методов газификации угля в пласте вызывает к жизни специфичный, присущий ему процесс газификации. Нужное для течения процесса полной газификации реагирование газифицирующего реагента с углем достигается во всех видах газификации путем соприкосновения молекул кислорода, углекислоты и водяного пара с горючими компонентами или продуктов его газификации в соответствующих температурных условиях.

Главное значение в этом имеет гетерогенный процесс реагирования кислорода дутья с углеродом угля. При газификации угля в порах и трещинах этот процесс заканчивается сравнительно на небольшой длине реакционной зоны (по направлению движения дутья) вследствие большого значения удельной реакционной поверхности углерода и сравнительно благоприятных условий массообмена.

При газификации угля струей дутья малая протяженность кислородной зоны достигается уже не за счет большого развития удельной реакционной поверхности, а вследствие облегчения диффузии кислорода к угольной поверхности в результате интенсивности смывания пограничной пленки струей дутья.

При газификации угля в канале длина кислородной зоны значительно больше, чем при других способах газификации.

Поэтому главным для нормального ведения процесса газификации в каналах является создание и поддержание такого канала газификации, удельная реакционная поверхность которого была бы наибольшей, а аэродинамическая характеристика потока дутья и газа — наиболее благоприятной для диффузии кислорода к угольной поверхности и отвода от нее продуктов газификации.

У всех рассматриваемых процессов полной газификации угля в пласте есть характерная общность, заключающаяся в том, что все они имеют зональный характер, т. е. среди явлений, слагающих процесс газификации, можно выделить примерно аналогичные и объединить их в зоны. Зоны процесса различаются друг от друга протекающими в них характерными явлениями.

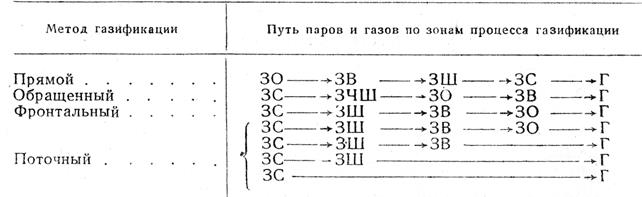

Одной из важных отличительных особенностей того или иного процесса газификации является характер расположения зон и их участие в результативном газообразовании (рис. 2.1).

В табл. 2.1 показан путь газов и паров в результативный газ (Г) при различных методах газификации.

Таблица 2.1

Путь газов и паров в результативный газ (Г) при различных методах газификации.

Рис. 2.1. Расположение химико-технологических зон, а также путь газов в результативный газ при различных методах газификации угля в пласте: а – при прямом методе; б – при обращенном методе; в – при фронтальном методе; г – при поточном методе; 1 – дутьевая скважина вскрытия; 2 – дутьевой коллектор; 3 – газоотводящая скважина вскрытия; 4 – газосборный коллектор.

Из табл. 2.1 следуют важные выводы о некоторых специфичных сторонах каждого из методов газификации угля в пласте.

При прямом методе газификации кислород дутья реагирует с коксовым остатком угля, который образовался в результате воздействия физического тепла газов и паров на уголь.

Следовательно, при газификации угля в пласте этим методом происходит наиболее рациональное расходование кислорода дутья, так как он расходуется только на газификацию коксового остатка, который нельзя перевести в газ другим способом. При этом происходит также использование физического тепла газа на отгон летучих из угля, подсушку угля и его нагрев перед зоной восстановления и, кроме того, физическое тепло шлаков и вмещающих пород также используется на нагрев дутья перед его поступлением в зону окисления — кислородную зону.

Этот метод газификации угольного пласта особенно выгоден при большой влажности угля, так как при нем испарение влаги угля осуществляется физическим теплом газа.

Таким образом, прямой метод газификации в химико-технологическом и тепловом отношении обладает рядом важных достоинств. Но в то же время его осуществление при прочих равных условиях зависит в значительной степени от свойств угля.

При обращенном методе газификации реагирование кислорода дутья происходит в основном с углем, нагретым до температуры воспламенения, и продукты, выделяющиеся из угля при таком нагреве, проходят через кислородную зону. В результате этого кислород дутья расходуется не только на реагирование с коксовым остатком угля, но также и на реагирование с его летучими веществами.

При этом методе газификации высококалорийные продукты нагревания угля поступают в результативный газ в малом количестве, отчего его теплота сгорания ниже, чем у газа прямого процесса газификации, а расход кислорода дутья на единицу тепла в газе выше. Кроме этого, при обращенном методе газификации не используется рационально физическое тепло газа и пород, нагретых в зоне окисления.

При обращенном методе газификации по порам и трещинам пласта проходит холодное дутье, а газ проходит по тем трещинам и канальцам, которые образуются в результате газификации угля. Проницаемость угля с такими канальцами несоизмеримо больше проницаемости природного угля.

При фронтальном процессе газификации реагирование кислорода дутья происходит с коксовым остатком угля и с продуктами его нагревания.

При поточном методе газификации кислород дутья реагирует не только с коксовым остатком угля, но частично и с продуктами нагревания. Благодаря особенностям этого процесса газификации продукты сушки и нагревания угля проходят в результативный газ не только через кислородную зону, но также и через другие зоны. Образование зон при этом происходит в результате всех трех видов теплопередачи — теплопроводности, конвекции и лучеиспускания.

Таким образом, по тепловым и химико-технологическим особенностям поточный метод газификации занимает промежуточное положение между тремя другими методами газификации угля в пласте.

Одной из важных особенностей этого метода газификации является возможность его реверсивного осуществления, т. е. при перемене направления движения дутья и газа по каналу газификации его химико-технологическая сущность сохраняется.

2 Процесс газификации угольного пласта в канале

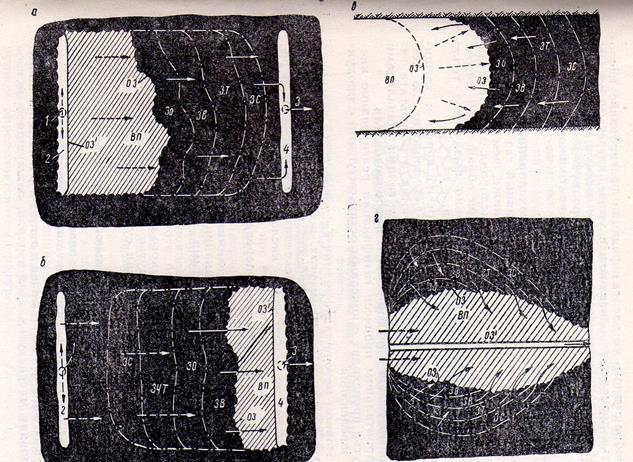

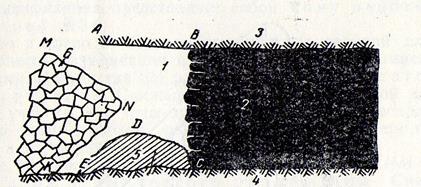

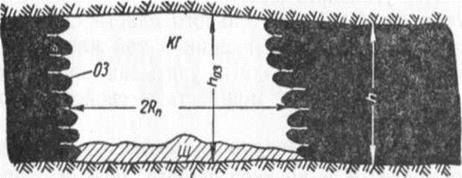

Процесс газификации угольного пласта в канале протекает в газовой фазе, в твердой фазе и на поверхности раздела этих фаз (рис. 2.2).

Рис.2.2. Схема расположения фаз в каналк газификации: 1 – газовая фаза; твердая фаза, в том числе: 2 – угольный пласт; 3 – кровля; 4 – почва; 5 – шлаки; 6 – обрушившиеся породы; АВСDЕ и MNK – поверхность раздела фаз, в том числе: BC - угольная поверхность, АВ, ЕС и MNK – поверхность пород и твердой фазы выгазованного пространства, EDC – поверхность шлаков.

Под газовой фазой канала газификации понимается основная масса дутья, газа и паров, движущаяся по его сечению. Твердой фазой канала газификации является уголь как таковой и в разной степени термического разложения, а также породы кровли и почвы пласта и шлаки, образующиеся при газификации угля.

Разделом газовой и твердой фаз служат поверхности пород, шлаков, природного угля и угля в разной стадии термического разложения, соприкасающиеся с газовой фазой как непосредственно, так и через поры и трещины.

Физические и химические явления, слагающие процесс газификации в газовой и твердой фазах, а также на поверхности раздела фаз, имеют свои специфические особенности.

В газовой фазе канала газификации протекают гомогенные химические реакции, скорость которых в основном определяется температурой и концентрацией соответствующих компонентов.

На поверхности раздела фаз канала газификации протекают гетерогенные процессы, скорость которых в основном определяется диффузией и значением удельной реакционной поверхности.

В твердой фазе протекают процессы термического разложения органических веществ, входящих в состав угля и вмещающих пород, а также процессы сушки. В дальнейшем при движении газообразных продуктов термического разложения и сушки по порам и трещинам твердой фазы развиваются как гомогенные, так и гетерогенные реакции. Причем скорость процессов, протекающих в твердой фазе канала газификации, в основном определяется температурой.

2.1 Зональность процесса на поверхности раздела фаз

Главными факторами, обеспечивающими газификацию угля являются гетерогенные процессы, проходящие между дутьем и углем, а также между газом и углем на поверхности раздела

Зональность процесса на угольной поверхности по длине канала газификации определяется в основном температурой и составом газовой фазы.

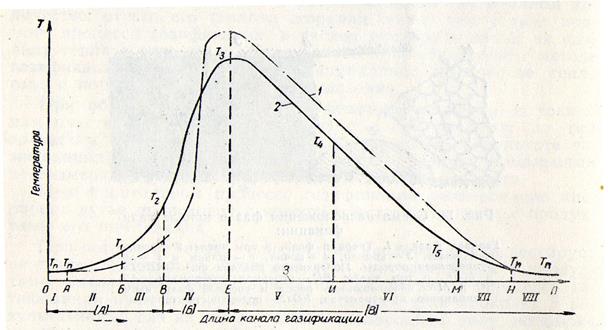

Характер изменения температур на угольной поверхности является следствием целого ряда процессов, происходящих как на эти поверхности, так и в газовой и в твердой фазах канала газификации (рис. 2.3).

Рис. 2.3. Характер изменения температуры и зональность процесса на угольной поверхности канала газификации: І – дутьевая зона ОА; ІІ - дутьевая зона сушки АБ; ІІІ – зона подготовки воспламенения БВ; IV – зона экзотермических реакций ВЕ; V – зона эндотермических реакций ЕИ; VI – зона термического разложения ИМ; VII – газовая зона сушки МН; VIII – газовая зона НП; 1 – изменение температуры газовой фазы; 2 – изменение температуры угольной поверхности; 3 – поверхность угля.

Исходя из этого, на угольной поверхности по длине канала газификации можно выделить восемь зон, каждая из которых характерна как температурным режимом, так и соответствующим процессом, происходящим в ее пределах.

На протяжении участка длины канала газификации АЕ температура угольной поверхности резко повышается от природной температуры пласта Тп до ее максимального значения Т3.

Такой характер изменения температуры угольной поверхности обусловлен тем, что на участке длины канала газификации ВЕ превалируют главные экзотермические реакции, тепловыделение которых покрывает теплопотери в окружающую среду, расход тепла на эндотермические процессы и обеспечивает нагрев угольной поверхности. Этот участок угольной поверхности канала газификации представляет собой зону экзотермических реакций.

Вправо и влево от зоны экзотермических реакций следуют зоны процесса газификации с постепенно снижающимися температурами. На участке ЕИ расположена зона эндотермических реакций. Снижение температуры угольной поверхности на участке этой зоны происходит вследствие расхода физического тепла газовой фазы на течение эндотермических реакций и на теплопотери в окружающую среду.

Далее по длине канала газификации на участке ИМ расположена зона термического разложения. Снижение температуры угольной поверхности в пределах этой зоны с T4 до Т5 происходит в результате теплопотерь в окружающую среду, а также на поддержание процесса термического разложения угля.

На участке угольной поверхности МН располагается зона сушки, в пределах которой происходит дальнейшее снижение температуры с Т5 до Тп вследствие расхода тепла на сушку угля.

В дальнейшем от точки П температура угольной поверхности по длине канала газификации остается почти на уровне природной температуры пласта (Тп), и этот участок можно называть газовой зоной.

Аналогичное снижение температуры угольной поверхности канала газификации происходит также в направлении, противоположном направлению движения дутья.

Это позволяет выделить участок угольной поверхности канала газификации по его длине ВО, где температура изменяется от Т2 до Тп.

В зонах процесса газификации на угольной поверхности канала, лежащих вправо от экзотермической зоны, теплопередача в основном происходит конвекцией и лучеиспусканием от потока газа к угольной поверхности, а в зонах, лежащих влево, теплопередача в основном происходит теплопроводностью по угольному пласту. При некоторых формах канала возможна также теплопередача в этом направлении и лучеиспусканием. Участок канала газификации БВ является зоной подготовки воспламенения угля, так как на его длине угольная поверхность нагревается от конечной температуры зоны сушки Т1 до температуры воспламенения угля Т2. Непосредственно к зоне воспламенения угля примыкает также зона сушки угля (БА), которая образуется под действием тех же причин, что и зона воспламенения угля, но величина ее температур обеспечивает только течение процесса сушки. Чтобы не смешивать эту зону сушки, расположенную на угольной поверхности, с уже ранее выделенной зоной сушки МН, их можно назвать дутьевая зона сушки (АБ) и газовая зона сушки (МН).

Далее по каналу газификации располагается участок канала АО, температура угольной поверхности которого примерно равна природной температуре пласта.

Этот участок канала газификации является дутьевой зоной, так как угольная поверхность канала на этом участке соприкасается с дутьем в условиях низких температур, исключающих термическое разложение угля и его химическое реагирование с дутьем.

2.2 Зональность процесса в твердой фазе

Главной продуктивной частью твердой фазы канала газификации является угольный пласт. Но в отдельных случаях весьма важный вклад в результативный процесс газообразования вносится также и органическим веществом, содержащимся во вмещающих пласт породах. Это содержание органического вещества может быть представлено либо пропластками угля, либо угленосным веществом, распределенным в породах.

Процессы газообразования, протекающие в твердой фазе, происходят в результате ее нагрева за счет теплопроводности от поверхности раздела фаз.

Поверхность раздела фаз нагревается за счет экзотермических реакций, протекающих на ней, либо за счет теплопередачи конвекцией и лучеиспусканием из газовой фазы.

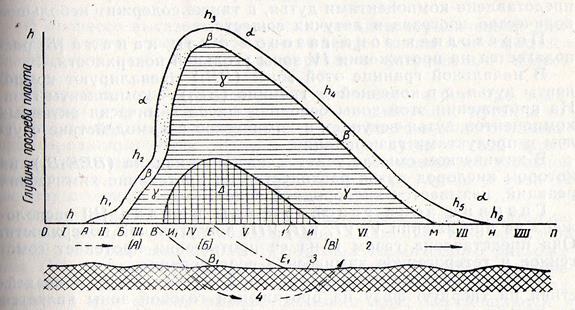

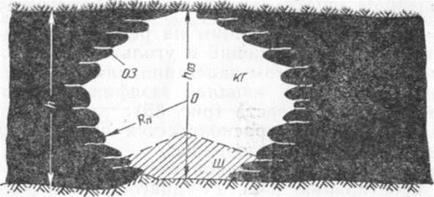

В результате неодинакового нагрева угольного пласта в нем можно выделить четыре характерные зоны или области, отличающиеся друг от друга, господствующими в них температурами и другими протекающими в них явлениями (рис. 2.4):

альфа-зона — зона представлена природным углем пласта;

бета-зона — зона включает в себя участки угольного пласта, в которых идут процессы сушки;

гама-зона — зона представлена углем, в котором протекают процессы его термического разложения;

дельта-зона — зона является участком угольного пласта в виде коксового остатка, т. е. в основном с закончившимися процессами термического разложения угля. В пределах этой зоны протекают известные гетерогенные процессы между раскаленным коксом и продуктами сушки и термического разложения угля без участия компонентов дутья.

Строго говоря, не вся альфа-зона представлена природным углем, в ней можно выделить еще такую зону, которая представлена углем с разной степенью дренажа из него изогазов и подземных вод. Эта зона может быть названа дренажной. Возникновение этой зоны в угольном пласте и в породах, окружающих канал газификации, в принципе связано не с тепловыми явлениями, а с действием гравитационных сил и с тем, что давление газовой фазы канала газификации на разных стадиях его работы может быть выше или ниже давления изогазов и подземных вод в пласте.

Число зон процесса в толще пласта по длине канала газификации зависит от температурного уровня угольной поверхности, которому соответствует определенная зона процесса на угольной поверхности канала газификации (см. рис. 2.4).

Рис. 2.4. Сводная схема зональности процесса газификации угольного пласта в канале на поверхности раздела фаз, в твердой и газовой фазах: α – зона природного угля; β – зона сушки угля; γ – зона термического разложения угля; Δ – зона гетерогенных реакций; h, h1, h2, h3, h4, h5, h6 – относительная глубина прогрева пласта; 1 – угольная поверхность канала газификации; 2 – газовая фаза канала газификации; 3 – поверхность раздела газовой фазы и твердой фазы; 4 – завал в выгазованном пространстве; зоны газовой фазы канала газификации: [А] – дутьевая, [Б] – переходная, [В] – газовая; ВВ1 и ЕЕ1– границы зон процесса в газовой фазе канала газификации.

2.3 Зональность процесса в газовой фазе

В процессе газификации угольного пласта в канале происходит постепенное превращение газовой фазы канала из дутья в результативный газ.

Это изменение состава газовой фазы канала по его длине и по направлению движения дутья и газа происходит постепенно, что позволяет выделить в газовой фазе три зоны: зону дутья, переходную зону и зону газа (см. рис. 2.4).

Зона дутья газовой фазы канала [А] располагается на протяжении І, ІІ и ІІІ зон угольной поверхности. Она представлена компонентами дутья, а также содержит небольшое количество изогазов и летучих веществ.

Переходная зона газовой фазы канала [Б] располагается на протяжении IV зоны угольной поверхности.

В начальной границе этой зоны (BB1) превалируют компоненты дутья, а в конечной ее границе (EE1) —компоненты газа. На протяжении этой зоны основная масса химически активных компонентов дутья вступает в химическое взаимодействие с углем и продуктами газификации.

В химическом смысле участок по длине канала (ВЕЕ1В1), на котором кислород дутья расходуется на протекание химических реакций, называется кислородной зоной.

Газовая зона газовой фазы канала [В] расположена на протяжении V, VI, VII, VIII зон угольной поверхности. Она представлена газом и на ее протяжении протекает гомогенное и гетерогенное химическое реагирование.

Особенностью химических реакций и термического воздействия на твердую фазу на протяжении газовой зоны является то, что они носят восстановительный характер.

На протяжении дутьевой зоны газовой фазы канала теплопередача происходит от поверхности раздела твердой фазы к газовой фазе.

На протяжения переходной зоны происходит резкое увеличение температуры газовой фазы, и она становится более высокой, чем температура угольной поверхности.

Таким образом, на протяжении переходной зоны газовой фазы происходит постепенное изменение главного направления теплопередачи с направления к газовой фазе на направление от газовой фазы.

Далее, на протяжении газовой зоны температура газовой фазы держится выше температуры поверхности раздела фаз.

Изменение температуры газовой фазы по сечению канала газификации зависит в основном от турбулентности потока газа и направления теплопередачи.

Границы зон газовой фазы несколько вытягиваются по ходу дутья и газа по сравнению с их границами у угольной поверхности. Это объясняется более легким вступлением в гетерогенное реагирование слоев дутья и газа, расположенных у угольной поверхности, по сравнению co слоями дутья и газа, удаленными от нее.

Кроме того, следует учитывать, что в природных условиях дутье может проходить в газовую фазу, представленную результативным газом, в обход угольной поверхности канала по завалам, образующимся над выгазованным пространством (см. рис. 2.4).

2.4 Процесс газификации угольного пласта в канале ограниченной длины

В процессе выгазовывания угля каналом ограниченной длины происходит постепенное уменьшение числа зон процесса газификации как на поверхности раздела фаз, так и. в газовой фазе.

Например, если распространение огневого забоя при выгазовывании угля в канале направлено по движению дутья и газа, то по мере выгазовывания угля и соответствующего изменения аэродинамических условий движения дутья и газа происходит постепенное исчезновение тех зон процесса на угольной поверхности, которые расположены по ходу дутья, и газа за экзотермической зоной.

Таким образом (см. рис. 2.4), исключаются последовательно газовые зоны угольной поверхности, а именно газовая зона (VIII), газовая зона сушки (VII), зона термического разложения (VI) и зона эндотермических реакций (V). Это исчезновение зон процесса происходит потому, что по мере выгазовывания угля при прочих равных условиях зоны перемещаются в направлении выгазовывания угля и последовательно занимают то место по длине канала, на котором ранее располагалась последующая (по направлению выгазовывания: угля) зона. В связи с ограниченной длиной канала газификации в определенный период его работы вытесненной зоны уже нет возможности разместиться на оставшейся длине канала, и она исключается из процесса.

В рассматриваемом примере работа канала газификации ограниченной длины проходит через стадии вытеснения газовых зон поверхности раздела фаз и через стадию вытеснения газовой зоны газовой фазы канала.

2.5 Схема газообразования

Газообразование в канале газификации является следствием химического, термического и механического воздействия на угольный пласт и вмещающие породы.

Механический фактор в процессе газообразования играет небольшую роль и сводится в основном к тому, что канал газификации дренирует изогазы из угольного пласта и вмещающих пород.

Термический фактор играет более существенную роль в процессе газообразования и сводится к выделению в газовую фазу канала из угля и пород газов и паров в результате их нагрева.

В общем количестве тепловой энергии результативного газа тепловая энергия газов, образующихся под действием термического фактора, может достигать 40%, причем она, как было показано выше, зависит не только от содержания летучих веществ в угле и вмещающих породах, но также и от метода газификации.

Химический фактор имеет решающее значение в процессе газообразования не только потому, что на его долю обычно приходится подавляющее количество газообразных веществ, составляющих результативный газ, но еще и потому, что он является источником тепловой энергии и для термического фактора газообразования.

Газообразование под действием химического фактора происходит в результате химического воздействия главным образом кислорода дутья на твердую фазу непосредственно либо на выделившиеся из нее горючие вещества. Тепловая энергия реакций горючих веществ с кислородом создает условия для соответствующего реагирования водяного пара.

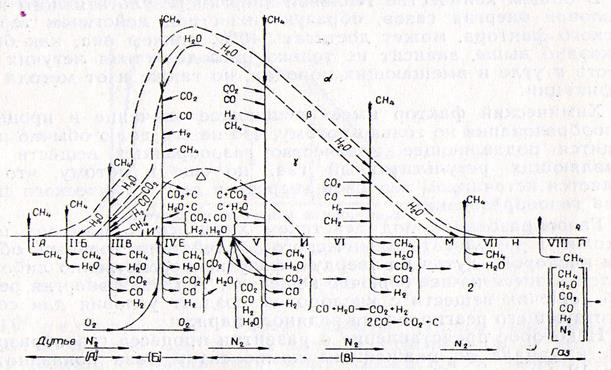

Некоторое представление о развитии процесса газообразования в канале по важнейшим компонентам газа показано на рис. 2.5.

Изогазы, представляющие в основном метан для каменных углей и углекислоту для бурых углей, входят в газовую фазу канала по всей его длине. В зависимости от того, в какую зону твердой фазы, поверхности раздела фаз или газовой фазы они попадают, они претерпевают в большей или меньшей степени соответствующие изменения.

Часть изогазов, проникающая в газовую фазу канала газификации на участке I, II и III—зон угольной поверхности, не претерпевает каких-либо существенных изменений вследствие небольшой температуры в этих зонах. Но изогазы, проникающие в газовую фазу канала на участке IV зоны — зоны экзотермических реакций, претерпевают существенные изменения при газификации каменных углей (метан) и остаются, без изменения при газификации бурых углей (двуокись углерода).

Рис.2.5. Общая схема газообразования при газификации угольного пласта в канале: 1 – угольная поверхность; 2 – газовая фаза, компоненты дутья и газа О2, N2, CH4, HО2, CО2, CО, H2.

После изогазов угля в процессе газификации включаются водяные пары, выделяющиеся из бета-зоны твердой фазы в результате сушки угля.

Водяные пары, поступающие в газовую фазу канала на протяжении II, III, VI и VII зон угольной поверхности, не претерпевают изменений, а та часть водяных паров, которая попадает в газовую фазу канала на участке IV и V зон угольной поверхности, проходя дельта-зону твердой фазы, вступает в основном в гетерогенное реагирование с углеродом по схемам:

C + HО2 → СО2 + 2H2

C + HО2 → СО + H2

Горючие продукты этого реагирования, попадающие в газовую фазу в пределах ее переходной зоны, реагируют со свободным кислородом по схемам (7) и (11), а та часть продуктов, которая входит в газовую зону газовой фазы на участке V зоны угольной поверхности, остается без изменения.

Аналогичная картина имеет место и в части летучих веществ, выделяющихся из твердой фазы в ее гамма-зоне. Соответствующие компоненты этих летучих веществ претерпевают некоторое термическое разложение при прохождении через дельта-зону твердой фазы и в пределах этой же зоны вступают главным образом в гетерогенные реакции с углеродом.

Соответствующиё компоненты летучих веществ и вторичных продуктов, образовавшиеся из них в дельта-зоне, соединяются с кислородом в переходной зоне газовой фазы, а если они попадают в дутьевую зону газовой фазы канала на участке III зоны угольной поверхности или если они выделяются в газовую зону газовой фазы на участке V и VI зон угольной поверхности, то они подвергаются, небольшим изменениям в результате наличия условий для дальнейшего протекания гомогенных и гетерогенных реакций.

Рассмотренные процессы относились к газообразованию в твердой фазе.

Но при газификации угля решающее значение имеет реагирование кислорода дутья с углем.

Реагирование кислорода дутья с угольной поверхностью начинается от начальной границы ее IV зоны, где температура этой поверхности выше температуры воспламенения угля в соответствующей стадии термического разложения. Главными продуктами реагирования кислорода дутья с «угольной» поверхностью на участке ее IV зоны являются двуокись и окись углерода:

C + О2 → СО2

2C + О2 → 2СО

Обе эти реакции экзотермичны.

В дальнейшем на участке V зоны угольной поверхности с ней уже реагируют не кислород дутья, а продукты газификации, образовавшиеся в пределах протяженности предыдущих зон процесса газификации в канале. Это гетерогенное реагирование вызывает уже течение эндотермических реакций, главным образом связанных с восстановлением двуокиси углерода (8) и с разложением водяного пара раскаленным углеродом (10) и (9).

Далее, по ходу дутья и газа в канале газификации, на угольной поверхности в пределах ее VI, VII и VIII зон уже нет каких-либо существенных процессов газообразования за счет реагирования газовой фазы с угольной поверхностью, так как температура угольной поверхности и газовой фазы на этом участке канала газификации низка. Запас физического тепла в газовой и твердой фазах, образовавшийся в пределах IV зоны угольной поверхности, сработан до соответствующего температурного предела на протяжении V зоны этой поверхности.

Но в отдельных случаях, когда в пределах VI—VIII зон угольной поверхности в газовую фазу из выгазованного пространства попадают обходные потоки дутья, температура газовой фазы может возрасти за счет дожигания горючих компонентов газа и соответствующие вещества смогут вступать во вторичное гетерогенное реагирование с угольной поверхностью по известным эндотермическим реакциям.

Появление в канале газификации этих вторичных зон снижает эффективность итогового процесса газификации.

В заключение остановимся на процессах, протекающих в газовой фазе канала газификации.

На протяжении I зоны угольной поверхности в дутьевой зоне газовой фазы не происходят химические изменения, а имеет место смешение изогазов с дутьем и сорбция углем кислорода дутья.

На протяжении II зоны угольной поверхности дутьевая зона газовой фазы продолжает обогащаться изогазами, водяными парами сушки угля и продуктами термического разложения угля.

Некоторая часть из этих горючих продуктов у конечной границы дутьевой зоны газовой фазы реагирует с кислородом дутья. Главные химические процессы в газовой фазе происходят на протяжении IV зоны угольной поверхности канала газификации, т. е. в переходной зоне, газовой фазы. Все эти процессы в основном сводятся к химическому реагированию кислорода дутья с горючими газообразными компонентами, поступающими в эту зону газовой фазы [реакции (7), (11), (13) и (14)].

Далее, в газовой фазе на протяжении ее газовой зоны в известных условиях протекают реакции конверсии окиси углерода

СО + Н2О → СО2 + Н2

и реакции разложения окиси углерода

2СО → С + СО2.

Течению обеих реакций способствуют каталитические влияния некоторых веществ, например окислов железа.

Если рассмотреть процесс газообразования в канале газификации по компонентам результативного газа, то получается следующая картина.

Двуокись углерода является продуктом изогазов, термического разложения угля, реагирования кислорода дутья с угольной поверхностью и с соответствующими компонентами летучих веществ и изогазов, а также продуктом реагирования водяного пара с углеродом и окисью углерода. Кроме того, источником двуокиси углерода является твердая фаза, представленная породами, и реакция разложения окиси углерода.

Водород является главным образом продуктом термического разложения твердой фазы, а также продуктом реагирования водяного пара с углеродом и окисью углерода.

Окись углерода является продуктом реагирования кислорода дутья, двуокиси углерода и водяного пара с угольной поверхностью, а также продуктом термического разложения твердой фазы.

Метан является главным образом продуктом изогазов и термического разложения твердой фазы.

Углеводороды предельные и непредельные являются в основном продуктами термического разложения твердой фазы.

Сероводород является в основном продуктом термического разложения твердой фазы и продуктом восстановления окислов серы, образующихся на протяжении IV зоны угольной поверхности.

Азот в своей основной массе является продуктом дутья.

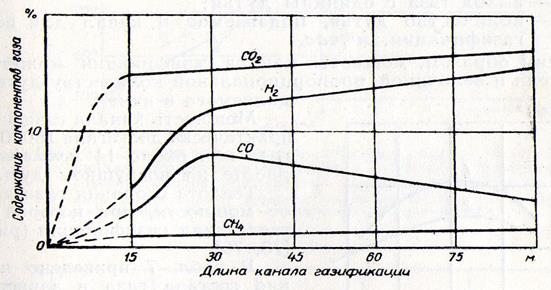

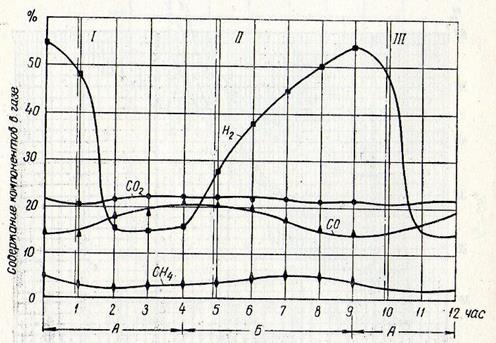

Некоторое представление о характере изменения состава газовой фазы по длине канала газификации в природных условиях дает рис. 2.6.

Рис. 2.6. Характер изменения состава результативного газа в газовой фазе канала газификации по его длине

3 Робота канала газификации

Важное значение для правильного понимания хода процесса в природных условиях залегания угольного пласта имеет соответствующий анализ основных факторов, влияющих на этот процесс.

3.1 Основные технологические параметры канала газификации

Главными технологическими параметрами канала газификации являются мощность, продуктивность, эффективность и гидравлическое сопротивление.

Мощность канала газификации — это количество газа (м3/час) или тепловой энергии (мгкал/час) выдаваемое им в единицу времени.

Мощность канала газификации (N) пропорциональна количеству дутья, подаваемого в единицу времени:

N= mD, м3/час, (2.1)

где m — выход газа с единицы дутья;

D — количество дутья, подаваемое в канал для ведения газификации, м3/час.

Таким образом, мощность канала газификации может быть выражена и величиной, пропорциональной количеству дутья, подаваемого в канал.

Мощность канала газификации практически достигала 15000 м3/час газа или около 14 мгкал/час при работе на воздушном дутье.

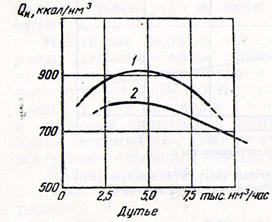

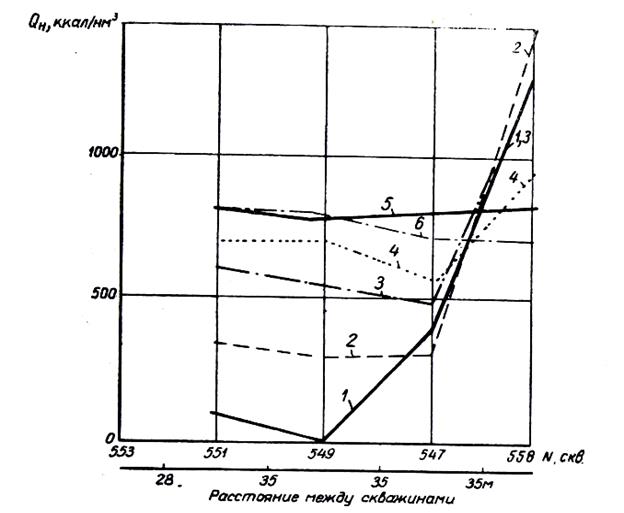

Теплота сгорания газа зависит от мощности, при которой работает канал газификации (рис. 2.7).

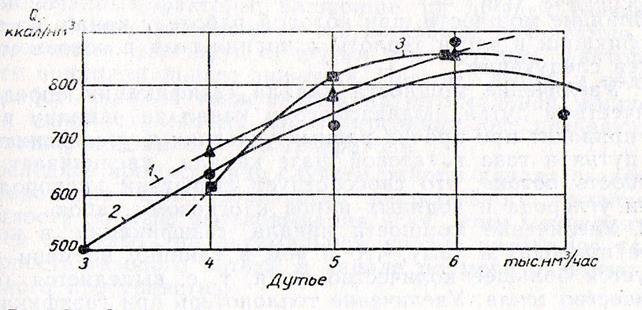

Для канала газификации существует оптимальное значение его мощности, при котором теплота сгорания газа является максимальной (рис. 2.8).

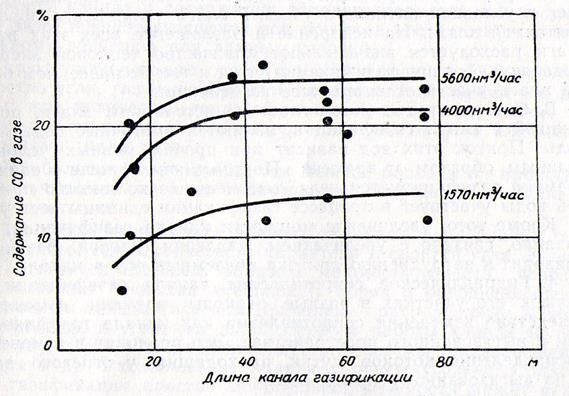

Поскольку теплота сгорания газа является функцией его состава, то, следовательно, состав газа при газификации угля в канале при прочих равных условиях также зависит от мощности, при которой ведется процесс газификации (рис. 2.9).

Влияние мощности, при которой работает канал, на процесс газификации в части теплоты сгорания газа в основном объясняется следующим.

1. Увеличение мощности канала газификации определяется количеством дутья, подаваемого в канал за единицу времени. Это приводит к увеличению скорости дутья и газа в газовой фазе канала, увеличивает турбулентность потока, что способствует диффузии кислорода, двуокиси углерода и водяных паров к огневому забою.

|

Рис. 2.7. Зависимость теплоты сгорания газа Qи от мощности канала газификации по данным работы подземных газогенераторов Подмосковной станции Подземгаз: 1 – подземный газогенератор №5, 2 – подземный газогенератор № 3.

Рис. 2.8. Зависимость теплоты сгорания газа от мощности канала газификации по данным работы подземных газогенераторов Лисичанской станции Подземгаз: 1 – канал газификации с дутьевой скважиной № 308; 2 – то же для скважины № 307; 3 – подземный газогенератор № 10.

Рис. 2.9. Влияние мощности канала газификации на содержание СО в газе по данным работы подземного газогенератора № 1 Южно-Абинской станции Подземгаз (1570, 4000 и 5600 нм3/ час – мощности канала газификации по дутью)

2. Увеличение мощности канала газификации в конечном итоге приводит к тому, что в нем в единицу времени газифицируется большее количество угля, т. е. выделяется большее количество тепла. Увеличение теплопотерь при газификации угля в канале происходит медленнее, чем рост мощности канала газификации. Это приводит к тому, что до некоторого предела мощности канала газификации существенно улучшаются тепловые условия процесса газификации, что увеличивает скорость химических реакций.

3. Процесс газификации угольного пласта в канале протекает в условиях активного участия влаги угля, влаги пород и приточной влаги. На испарение и разложение всех этих видов влаги расходуется значительное количество тепловой энергии, выделяющейся при газификации угля, и тем большее, чем больше влаги участвует в процессе газификации.

В большинстве случаев главным источником влаги, поступающей в канал газификации, являются приточные подземные воды. Приток этих вод зависит при прочих равных условиях главным образом от времени. Поэтому, чем больше в единицу времени газифицируется угля, тем меньшее количество приточной воды участвует в процессе газификации единицы веса угля.

Кроме того, увеличение мощности канала газификации, как правило, связано с увеличением давления газовой фазы, что приводит к затруднению притока подземных вод в канал.

4. Гидравлическое сопротивление канала газификации на разных его участках в разные периоды времени изменяется, вследствие изменения сопротивления как канала газификации, так и выгазованного пространства Это приводит к изменению распределения потоков дутья, проходящих у огневого забоя и по выгазованному пространству.

В тех случаях, когда это изменение приводит к снижению относительного количества дутья, проходящего через выгазованное пространство в газовую фазу канала, происходит улучшение процесса газификации, и в противном случае наступает ухудшение процесса.

Поименованные факторы, влияющие на процесс газификации угля в канале с изменением его мощности, проявляются, как правило, в комплексе друг с другом и с другими факторами меньшего принципиального значения. Поэтому выбор и поддержание работы канала газификации на оптимальной мощности является одной из главных задач.

В последнее время в ряде случаев работы канала газификации установлена целесообразность непрерывного увеличения его мощности по мере выгазовывания угля. Этим мероприятием стремятся сохранить на оптимальном уровне некоторую условную скорость газового потока в канале но мере развития выгазованного пространства.

Продуктивность канала газификации — это количество угля, газифицированное каналом за все время его работы, или количество тепловой энергий газа, полученное за время работы канала. Она измеряется тоннами угля или мега-калориями тепла газа.

Чем больше эта величина, тем меньше расходы на проходку первоначальных каналов газификации, отнесенные к единице полученного газа.

Продуктивность канала зависит от целого ряда причин геологического, технологического характера и свойств угля. К первым относятся главным образом мощность пласта, условия его залегания, свойства вмещающих пород и обводненность, а к основным технологическим причинам — расположение канала газификации в угольном пласте, режим работы канала по количеству, составу и давлению дутья, системы выгазовывания пласта и др. Расположение канала у почвы угольного пласта при газификации пластов значительной мощности может в несколько раз повысить продуктивность канала по сравнению с расположением его у кровли пласта.

Общая продуктивность канала газификации пропорциональна мощности угольного пласта, поэтому, кроме общей продуктивности канала газификации, различают еще относительную и удельную.

Относительная продуктивность канала газификации (П0) — это величина, полученная делением общей продуктивности канала (П) на мощность угольного пласта (h):

П0 =П/h, Мгкал/м мощности пласта (2.2)

Она служит для сравнения работы каналов газификации, расположенных в угольных пластах различной мощности.

Удельная продуктивность канала газификации— это количество угля, газифицируемое на единицу длины канала за время его работы. Но поскольку процесс газификации не всегда протекает с одним и тем же химическим к. п. д., то в таких случаях этот технологический параметр работы канала газификации рационально выражать количеством тепловой энергии, полученной в газе при отработке канала, отнесенное к единице его протяженности.

Удельная продуктивность канала газификации (Пу) определяется

Пу = 10-6 Г·Q/l , мгкал/м протяженности канала, (2.3)

где Г — количество газа, полученное за время работы канала газификации, нм3;

Q — теплота сгорания газа, ккал/нм3;

l — протяженность канала газификации, м.

Определение продуктивности канала газификации может быть произведено по количеству теоретического или валового газа .

Удельная эффективность работы канала газификации (Эу) — это площадь угольного пласта, выгазованная при отработке единицы его длины:

Эу =F/l, м 2/м протяженности канала, (2.4)

где F — общая площадь угольного пласта, выгазованная каналом, м2.

Удельная эффективность работы канала газификации в конечном итоге выражает среднее значение ширины выгазованного пространства, образовавшегося на месте участка угольного пласта, сгазифицированного данным каналом.

Количество валового газа определяется непосредственным измерением, т. е. оно учитывает потери газа в процессе его производства.

Наиболее важной задачей в деле совершенствования процесса газификации угольного пласта в канале является повышение показателей эффективности его работы при оптимальной в технико-экономическом отношении теплоте сгорания газа. При решении этой задачи следует учитывать, что при газификации в канале проблема диффузии имеет еще большее, определяющее значение, чем при газификации угля в слое.

Чем выше удельная эффективность работы канала, тем на большем расстоянии друг от друга могут располагаться каналы газификации в подземном газогенераторе.

Если мощность канала газификации определяется количеством дутья, подаваемым в канал, а его удельная продуктивность — мощностью угольного пласта, то эффективность работы канала газификации определяется в основном аэродинамическими и тепловыми условиями процесса газификации в канале.

Чем лучше эти условия для процесса газификации, тем выше эффективность работы канала.

Гидравлическое сопротивление канала газификации характеризует собой расход энергии, которую необходимо затратить на обеспечение движения по каналу определенного количества дутья и газа при ведении процесса газификации. Оно измеряется в кг/см2.

Различают удельное гидравлическое сопротивление или сопротивление единицы длины канала при соответствующем расходе дутья.

Гидравлическое сопротивление канала газификации в процессе его работы несколько изменяется.

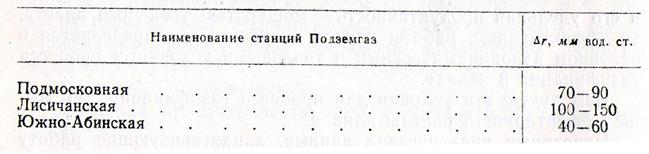

Величины удельного гидравлического сопротивления канала газификации при работе его на мощности, приближающейся к оптимальной (5000 м3/час), для различных геологических условий приведены в табл. 2.2.

Таблица 2.2

Величины удельного гидравлического сопротивления канала газификации при работе его на мощности, приближающейся к оптимальной (5000 м3/час), для различных геологических условий

Из многочисленных наблюдений, приведенных на подземных газогенераторах Подмосковной станции Подземгаз, следует, что отношение гидравлического сопротивления канала газификации (мм вод. ст.) к произведению количества дутья (тыс. м3/час) на длину канала газификации (м) является примерно постоянной величиной и (при расходах дутья 3000— 10000 м3/час и длинах канала газификации до 200 м) составляет 10—14.

Разные участки канала газификации обладают различным удельным гидравлическим сопротивлением.

Величина этого сопротивления определяется не только структурой канала газификации, но также и характером процесса газификации, протекающего на рассматриваемом участке канала. При прочих равных условиях наибольшее удельное гидравлическое сопротивление имеют участки канала газификации, температура газовой фазы которых наибольшая.

3.2. Реверсирование процесса

Одной из особенностей процесса газификации угля в канале является возможность изменения направления движения дутья и газа в канале на противоположное, т. е. реверсирование.

При реверсии происходит резкое изменение процесса газификации, но по истечении некоторого времени процесс газификации в канале может восстановиться до уровня который был до реверсии (рис. 2.10).

Рис. 2.10. Изменение теплоты сгорания газа после реверсии процесса в канале газификации, расположенном между скважинами № 551 и 548 подземного газогенератора № 5 Подмосковной станции Подземгаз: 1 – через 4 часа после реверсии процесса; 2 — то же, через 8 час; 3 — то же через 12 час; 4 — то же, через 24 часа; 5 — то же, через 28 час; 6 — до реверсии процесса.

Реверсирование процесса газификации угля в канале характеризуется получением газа переменного состава с резким кратковременным повышением его теплоты сгорания после реверсии. Но величина общего изменения теплоты сгорания газа при реверсивном ведении процесса газификации непостоянна и зависит не только от условий работы канала газификации, но также и от периода между реверсиями.

В тех случаях, когда вмещающие породы представлены песком, осуществление реверсии процесса газификации затруднительно вследствие засорения скважин песком при изменениях направления движения газа.

К реверсированию прибегают как к одному из средств резкого воздействия на процесс газификации в канале. При этом кислородная зона процесса перемещается из района подачи дутья до реверсии в район канала газификации, куда подается дутье после реверсии.

Естественно, что такое резкое воздействие на расположение зон процесса газификации угля в канале приводит к его перестройке по длине канала. Это, в свою очередь, может в определенных условиях благоприятно сказаться на повышении эффективности работы канала и теплоты сгорания газа.

3.3 Состав дутья

При прочих равных условиях на качество результативного газа процесса полной газификации угля большое влияние оказывает состав дутья.

Первостепенное значение для процесса полной газификации имеет содержание в дутье химически активных компонентов — кислорода, паров воды и двуокиси углерода.

Одной из особенностей процесса подземной газификации угля в канале на воздушном дутье является то, что участвующий в процессе водяной пар возникает в основном вследствие расхода части тепла экзотермических реакций на испарение влаги угля и приточной влаги.

Кроме того, при газификации угля в наземных газогенераторах прямым методом наибольшая концентрация водяного пара имеется в кислородной зоне, куда он вводится с дутьем, а затем она снижается но мере расхода водяного пара на химическое реагирование с углеродом угля и окисью углерода (снижение концентрации водяного пара при этом происходит еще вследствие увеличения объема газа).

При газификации угольного пласта в канале вследствие того, что приточная влага поступает в канал по всей его длине, концентрация водяных паров в газе чаще всего возрастает по длине канала газификации.

При подземной газификации угля количество водяного пара, образующегося в экзотермической и эндотермической зонах за счет испарения влаги угля и приточной влаги, обычно превышает его оптимальные значения для процесса газификации. Поэтому добавки пара в воздушное дутье могут оказаться рациональными при газификации только хорошо сдренированных мощных угольных пластов или пластов, представленных тощим углем.

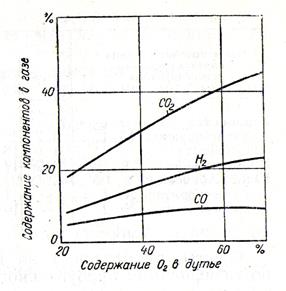

При увеличении концентрации кислорода в дутье происходят изменения и в составе результативного газа (рис. 2.11). Значительно увеличивается концентрация CО2 и Н2, концентрация СО растет незначительно.

|

Рис. 2.11. Изменение состава газа с ростом концентрации кислорода в дутье

Как видно из приведенных рисунков, в зависимости от условий работы канала газификации наблюдается различная степень влияния концентрации кислорода в дутье на состав, а следовательно, и теплоту сгорания.

3.4. Участие влаги в процессе газификации

При прочих равных условиях химический к.п.д. процесса газификации и теплота сгорания газа в значительной степени зависят от того, какое количество влаги участвует в газификации единицы веса угля.

Положительное влияние влаги на процесс газификации возрастает с повышением ее степени участия в процессе до определенного предела. Дальнейшее повышение степени участия влаги в газификации угля ухудшает показатели этого процесса.

Оптимальное для процесса газификации участие влаги определяется свойствами угля и соответствующими условиями, в которых ведется его газификация.

При подземной газификации углей источниками влаги являются:

- влага, содержащаяся в дутье;

- влага угля;

- влага вмещающих пород, включая кристаллическую;

- пирогенетическая влага;

- влага приточная;

- влага сгорания водорода и углеводородов.

Участие влаги в процессе подземной газификации углей в основном сводится к нагреву и испарению воды, а также к химическому реагированию водяного пара.

В принципе при газификации угольных пластов можно рассматривать три случая участия водяных паров в процессе газификации:

- процесс газификации в условиях недостатка влаги;

- процесс газификации в условиях примерно оптимального участия влаги;

- процесс газификации в условиях избытка влаги.

При этом следует учитывать, что соответствующая степень участия влаги в процессе газификации может меняться в зависимости от мощности канала газификации, от количества откачиваемой воды из недр, от давления газовой фазы и от ряда других причин.

Баланс влаги при ведении процесса подземной газификации угля подводится по:

- данным соответствующего анализа влажности угля, и вметающих пород;

- измерению влажности газа и определению количества влаги, выносимой газом;

- измерению уровней и объемов воды в выгазованном пространстве;

- учету количества воды, откачиваемой из выгазованного пространства.

По данным материального баланса процесса газификации определяют количество водяного пара, участвовавшего в химических реакциях.

В определенных условиях изменение влажности газа в достаточной мере характеризует изменение степени участия влаги в процессе газификации.

|

3.5. Бездутьевой период

Подземный газогенератор в составе одного или нескольких параллельно работающих каналов газификации обладает большой тепловой емкостью (физическое тепло угля, вмещающих пород и выгазованного пространства), которая во много раз превосходит тепловую емкость наземного газогенератора.

Это объясняется тем, что в подземном газогенераторе в процессе его работы прогреваются до высокой температуры большие массы угля и пород, а у наземного газогенератора прогревается уголь и шлаки только в размерах, соответствующих емкости газогенератора, которая невелика.

Тепловую емкость угля, загруженного в наземный газогенератор, используют для периодического ведения процесса получения водяного газа. Для этого слой угля или кокса вначале разогревают до возможно высокой температуры перед подачей в генератор воздушного дутья, а затем воздушное дутье прекращают и в разогретый слой угля подают водяной пар.За счет физического тепла, содержащегося, в слое угля, протекают известные эндотермические реакции между углеродом и водяным паром. Поскольку запас тепла в слое угля мал, то и эти реакции протекают на протяжении небольшого промежутка времени, исчисляемого минутами. Затем слой угля снова разогревается при подаче воздушного дутья, после чего он продувается паром, и т. д.

Аналогичный процесс можно осуществлять и на подземных газогенераторах, но некоторые особенности газификации угля в пласте отличают этот процесс от наземного.

При газификации угля в наземных газогенераторах количество воздушного или парового дутья, равно как и соответствующая смесь, поддается прямой регулировке.

При газификации угля в пласте прямой регулировке поддается только воздушное дутье.

В определенных пределах на степень участия водяных паров в процессе газификации угольного пласта можно косвенно влиять интенсивностью дутья и давлением газа в подземном газогенераторе.

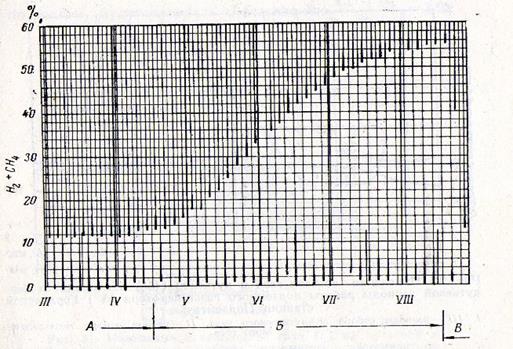

Отсюда следует, что при прекращении подачи дутья в подземный газогенератор он остается на режиме «природного парового» дутья, который иначе называют бездутьевым периодом работы.

Как видно из рис. 2.12, в период работы канала газификации на воздушном дутье (отрезок ленты газоанализатора А) содержание в газе Н2 + СН4 составляло 12—14%; после прекращения подачи дутья в канал газификации (4ч30мин) начался интенсивный рост содержания в газе Н2 + СН4, который продолжался весь бездутьевой период работы канала газификации (отрезок ленты Б) (до 8ч45мин). Затем с возобновлением подачи дутья в канал газификации состав газа резко изменился и через 15—20 мин приблизился к уровню работы канала на воздушном дутье (отрезок ленты В). В бездутьевой период наибольшее содержание в газе Н2+СН4 достигало 55%.

Рис. 2.12. Изменение содержания в газе Н2 + СН4 при прекращении и возобновлении подачи воздушного дутья в канал газификации: А – период работы канала с подачей в него воздушного дутья; Б – бездутьевой период работы канала газификации; В – работа канала газификации при возобновлении подачи дутья.

При этом следует учитывать, что изменение суммы Н2 + СН4 происходит за счет роста водорода, так как содержание метана увеличивается за время бездутьевого периода всего лишь на 1-1,5%.

Аналогичные изменения в составе газа бездутьевого периода происходят и при работе на дутье, содержащем повышенные концентрации кислорода (рис. 2.13).

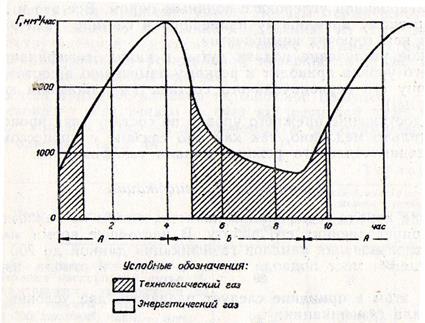

Рис. 2.13. Изменение состава газа в дутьевой (45% кислорода) и бездутьевой периоды работы: I, III – периоды отбора энергетического газа; II – период отбора технологического газа.

Чередование дутьевого и бездутьевого периодов работы может применяться с целью получения технологического газа или для кратковременного повышения теплоты сгорания газа (рис. 2.14).

Рис. 2.14. Изменение в количестве газа (Г) за дутьевой и бездутьевой периоды работы подземного газогенератора

В описанных условиях работы канала газификации можно получать технологический газ как сырье для синтеза аммиака с применением непрерывного дутья, содержащего около 65% кислорода и соответствующие добавки водяного пара. При этом газ по составу будет отвечать соотношению CO+H2 / N2 ≈3,2

Если же применять чередование дутьевого и бездутьевого периодов работы канала газификации, то аналогичный по составу газ можно получать в бездутьевой период работы газогенератора, чередуя его с работой на дутье, содержащем 45% кислорода.

Как видно из рис. 2.13 и 2.14, цикл работы канала газификации 9 час состоит из двух периодов: дутьевого 4 часа и бездутьевого 5 час.

Отбор технологического газа начинается примерно через час с момента прекращения дутья (5 час), т. е. с момента начала бездутьевого периода работы канала газификации, и продолжается не только весь остаток бездутьевото периода, но еще захватывает примерно 1 час работы канала газификации под дутьем. Газ, отобранный в описанные периоды работы канала газификации, по своему средневзвешенному составу отвечает соотношению CO+H2 / N2 ≈ 3,2, а по количеству он составляет примерно 40% к энергетическому газу.

Кроме того, следует учитывать, что при резком снижении подачи дутья в канал газификации происходит на каком-то промежутке времени увеличение удельного участия в результативном газе газов сухой перегонки угля и газов, получающихся при реагировании углерода с водяным паром. Все это и приводит к резкому временному изменению в составе газа за счет роста в нем горючих компонентов.

Резкое увеличение подачи дутья в канал газификации до прежнего уровня приводит к резкому изменению в составе газа в сторону его первоначального состава (до снижения количества дутья).

Но достижение прежнего уровня по составу газа происходит относительно медленно, так как оно связано с процессом восстановления теплового режима канала газификации.

3.6. Длина канала газификации

Длина канала газификации является одним из важных факторов, определяющих его работу. В настоящее время имеется опыт использования каналов газификации длиной до 200 м без перемещения мест подвода дутья в канал и отвода из него газа.

При этом в принципе следует различать два условия работы канала газификации:

- когда огневой забой распространяется, по направлению движения дутья и перпендикулярно к нему;

- когда огневой забой распространяется против направления движения дутья и перпендикулярно к нему.

При работе канала газификации по первому условию по его длине можно выделить два участка.

На одной части длины канала протекают химические гетерогенные процессы и на другом участке — в основном процессы теплопередачи от газовой фазы к углю, которые вызывают соответствующие явления, в твердой фазе канала. В этом случае физическое тепло газов частично используется на нагрев угля, что наряду с другими факторами способствует течению газификации на более высоком уровне по значению химического к.п.д.

При работе канала газификации по второму условию на нагрев угля может использоваться только физическое тепло дутья, если его температура выше температуры угля, а физическое тепло газа расходуется главным образом на нагрев твердой, фазы в выгазованном пространстве, что менее благоприятно для процеса газификации.

Таким образом, длинные каналы при соответствующей организации процесса газификации позволяют использовать часть физического тепла газа для целей термической обработки угля перед его газификацией в эндотермической зоне.

Степень влияния термической подготовки угля на процесс газификации в значительной мере определяется свойствами угля.

Наибольшие положительные результаты следует ожидать при газификации влажных углей. Причем термическая обработка углей сводится не только к удалению из угля влаги и соответствующему его нагреву, но, самое главное, к сильному увеличению удельной реакционной поверхности угля за счет развития в нем системы трещин.

При газификации угольных пластов значительной газопроницаемости и при проходке каналов газификации прожигом с применением воздуха высокого давления в газовую фазу параллельно работающих каналов попадает часть воздуха, расходуемого на сбойку скважин. В тех случаях, когда этот воздух попадает в газовую фазу канала газификации, не прореагировав с углем, он вступает в реагирование с горючими компонентами газа и частично их дожигает.

3.7. Давление в газовой фазе канала газификации

Обычно давление в газовой фазе канала газификации поддерживается на уровне, позволяющем осуществить транспортировку газа из подземного газогенератора до потребителя или до всаса газодувных машин. Но опыт работы Подмосковной станции Подземгаз по газификации буроугольного пласта при различном давлении позволяет сделать вывод о влиянии давления в газовой фазе канала на теплоту сгорания газа.

В основе влияния давления в газовой фазе канала газификации на теплоту сгорания газа лежат следующие причины.

С увеличением давления в газовой фазе снижается, приток грунтовых вод в канал газификации, и благодаря этому улучшаются тепловые условия процесса газификации.

С увеличением давления в газовой фазе канала происходит более глубокое проникновение газов и паров в угольный пласт по его порам и трещинам. Это усиливает уже описанный эффект термоподготовки пласта.

В результате снижается длина кислородной зоны и увеличивается эффективность работы канала газификации.

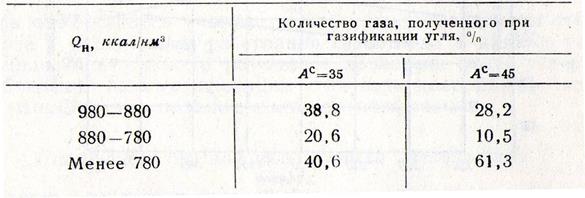

3.8. Зольность угля