Классификация сталей. Углеродистые конструкционные стали. ГОСТ.

РОЛЬ И МЕСТО ДИСЦИПЛИНЫ В ПОДГОТОВКЕ СПЕЦИАЛИСТОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Материаловедение – это наука о строении, свойствах и методах определения свойств материалов, способов обработки материалов и применения материалов.

Студент должен уметь выбирать материалы на основе анализа их свойств для применения в производственной деятельности.

Должен знать:

- свойства металлов, сплавов, способов их обработки;

- свойства и область применения электротехнических неметаллических и композиционных материалов;

- виды и свойства топлива, смазочных и защитных материалов.

В результате изучения дисциплины Материаловедение должны быть сформированы:

- общие компетенции ОК1- ОК9;

- профессиональные компетенции: ПК 1.2; ПК 1.3; ПК 2.3; ПК 3.1; ПК 3.2.

Дисциплина Материаловедение обеспечивает основы профессиональных знаний для освоения междисциплинарных курсов:

- МДК.01.01 Конструкция, техническое обслуживание и ремонт подвижного состава (по видам подвижного состава);

- МДК.01.02 Эксплуатация подвижного состава (по видам подвижного состава) и обеспечение безопасности движения поездов;

- МДК 02.01 Организация работы и управление подразделением организации.

Классификация металлов

Все материалы делятся на две большие группы:

- металлы

- неметаллы.

Металлы:

- черные – железо, кобальт, никель;

- цветные – алюминий, медь, цинк, хром;

- щелочные – литий, натрий, калий;

|

|

|

- щелочно- земельные – в свободном состоянии применяются в особых случаях

- тугоплавкие – молибден, тантал, вольфрам;

- легкоплавкие – цинк, кадмий, ртуть, олово, свинец

- урановые – актиноиды;

- редкоземельные - лантаноиды

- благородные – золото, серебро, платина.

Все металлы имеют упорядоченное кристаллическое строение. Современной науке известно 9 типов кристаллической решетки.

Типы кристаллических решеток

1. Кубическая объемноцентрированная кристаллическая решетка.

| 9 атомов (Молибден, вольфрам, ванадий, железо α) |

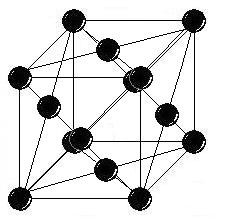

2. Кубическая гранецентрированная кристаллическая решетка.

| 14 атомов (Алюминий, медь, золото, серебро, железо γ) |

3. Решетка гексагональная плотноупакованная.

| 17 атомов (Магний, кобальт α, цинк, титан α, кадмий) |

Дефекты кристаллической решетки

1. Точечные:

а) вакансия (узел кристаллической решетки, незанятый атомом);

- возникают при сварке (недовар или непровар сварного шва);

б) Межузельный атом (атом, расположенный в межузельном пространстве кристаллической решетки)

- возникают при поверхностной закалке (остаточные внутренние напряжения)

Дефекты исправимые

2. Линейные

|

|

|

- сдвиг кристаллической решетки в продольном направлении; возникают при обработке металлов давлением (при продольной прокатке). Дефекты исправимые.

3. Поверхностные (смещение верхнего слоя; возникают при свободной ковке)

Дефекты исправимые

- Объемные дефекты (литейный брак; неисправим)

СВОЙСТВА МЕТАЛЛОВ

- физические (цвет, блеск, тепло и – электропроводность, температура плавления)

- химические (взаимодействуют с кислородом, образуя оксиды; с водой – гидроксиды; со щелочами – основания; с кислотами – соли;

- механические (твердость, прочность, пластичность, упругость, ударная вязкость)

- технологические (свариваемость, обрабатываемость резанием, ковкость, жидкотекучесть, усадка).

|

|

|

Механические свойства металлов и методы определения.

Твердость – способность металлов сопротивляться кратковременным внешним нагрузкам и выдерживать их, не разрушаясь.

Прочность – способность металлов сопротивляться длительным внешним нагрузкам и выдерживать их, не разрушаясь.

Пластичность – способность металлов изменять форму под воздействием внешних сил, не разрушаясь.

Упругость – способность металлов восстанавливать первоначальную форму после снятия нагрузки.

Ударная вязкость – способность металлов сопротивляться динамическим нагрузкам, т.е. ударам.

Испытание твердости:

-методом Бринелля;

-методом Роквелла;

- методом Виккерса.

Испытание твердости металлов методом Бринелля

Суть метода: в поверхность испытуемого образца вдавливается стальной закаленный шарик диаметром D , под действием нагрузки Р, приложенной в течение определенного времени. После снятия нагрузки измеряют d - диаметр отпечатка, оставленного на поверхности .

Индентор – стальной закаленный шарик диаметром 10, 5 или 2.5 мм (твердостью 450 НВ)

Нагрузка – от 2,5D2 до 30D2 (кгс).

Время выдержки под нагрузкой – 10, 30, 60с.

|

|

|

| Р D d |

|

Испытание твердости металлов по методу Роквелла

Единица измерения твердости по Роквеллу – это условная величина, соответствующая осевому перемещению наконечника, при отклонении стрелки на 0,002.

Индентор – алмазный конус с углом при вершине 1200 или стальной закаленный шарик диаметром 1/16 дюйма (что соответствует 1,588мм).

Р0 – предварительная нагрузка

Р1 – основная нагрузка

Р0 + Р1

Р0 Р0

1200 1200 1200

h H

| Обозначение твердости | Индентор | Шкала | Основная нагрузка | Формула |

| HRC | Алмазный конус | A | 1400 H | 100- |

| HRA | C | 500 H | ||

| HRB | Стальной шарик | B | 900 H | 130-

|

Показания при испытании на приборе Роквелла определяют по двум двум шкалам: при испытании алмазным конусом показания определяют по черной шкале, при испытании стальным шариком – по красной шкале.

Прочность материалов зависит от твердости и рассчитывается по формулам:

для стали σв ст = 0,34 НВ ст

для чугуна σв ч = 0,1 НВ ч

для бронзы σв бр = 0,55 НВ бр

Определение твердости методом Виккерса

| Используется для определения твердости деталей малой толщины и тонких поверхностных слоев |

Основные характеристики пластичности

- относительное удлинение и относительное сужение

Относительное удлинение σ =

Относительное сужение ψ =

Испытание на ударную вязкость

Ударная вязкость обозначается буквами KCU, KCV или КСТ. Первые две буквы КС - обозначают символ ударной вязкости; Третья буква U, V или Т - вид концентратора (U - радиус концентратора 1 ± 0, 07мм; V - 0.25 ± 0, 025 мм и Т - трещина);

Размерность КС, Дж/ м2.

Образец устанавливают на двух опорах, затем наносят удар по его середине со стороны, противоположной надрезу.

Работу считают по формуле (1.), затем по формуле (2.) определяют ударную вязкость.

|

|

Дать определение ударной вязкости

Рисунок - Схема маятникового копра (а) и образца (б)

1 – маятник; 2 – образец; 3 – шкала; 4 – стрела; 5 – тормоз.

К = Рh (cosβ – cosα) – формула для определения работы, затраченной на разрушение образца;

КС = К/F = Рh (cosβ – cosα) /F – формула

Аллотропия – способность металлов изменять кристаллическую решетку при изменении температуры.

Feα (железо альфа) - образуется при 7270C, имеет объемоцентрированную кристаллическую решетку и называется феррит.

Feγ (железо гамма) – образуется при 9110C, имеет гранецентрировнную кристаллическую решетку и называется аустенит.

Анизотропия – различие свойств металлов в различных направлениях

НВ

δ σв

В продольном направлении металлы имеют повышенную пластичность.

В поперечном направлении металлы имеют повышенную твердость и прочность.

Диаграмма состояния железоуглеродистых сплавов

|

Практическое значение диаграммы

- показывает процессы, происходящие в сплавах

- можно определить критические точки- дает определения понятиям: сталь, чугун

- дает возможность определить температурный режим термообработки- дает возможность определить температурный режим обработки металлов давлением

Сталь – сплав железа с углеродом, содержание углерода 0,02 до 2,14%

Чугун – сплав железа с углеродом, содержание углерода 2,14 до 6.67%

| т.А (15390С) – наивысшая точка диаграммы - температура плавления чистого железа |

| АСD – ликвидус (жидкость) - первичная кристаллизация (переход из жидкого состояния в твердое) |

| AECF – солидус (твердый раствор) |

| т.Е (2,14%С, 11470С) – делит диаграмму на две части - сталь и чугун Сталь – это сплав железа с углеродом, содержащий углерода от 0,02 до 2,14 % углерода Чугун – это сплав, железа с углеродом, содержащая углерода от 2,14 до 6, 67 % |

| т.S (0,8%С, 7270С) – критическая для стали. В этой точке образуется эвтектоид (перлит). Стали, содержащие углерода 0.02 – 0.8% -доэвтектоидные (обрабатываемые). Стали, содержащие углерода 0.8 – 2.14% -заэвтектоидные (обрабатывающие). |

| т.C (4.3%С, 11470С) – критическая для чугуна. В этой точке образуется эвтектика (ледебурит). Чугуны, содержащие углерода от 2.14 до 4.3% -доэвтектические. Чугуны, содержащие углерода от 4.3 до 6.62% -заэвтектические. |

Структурные составляющие железоуглеродистых сплавов.

Ф – Ц – А – П – Л

(фазан, цапля, аист - птицы летающие)

Ф – феррит (твердый раствор углерода в Feα)

Ц – цементит (химическое соединение карбид железа Fe3C)

А – аустенит (твердый раствор углерода в Feγ)

П – перлит (механическая смесь феррита и цементита)

Л – ледебурит (тонкая механическая смесь аустенита и цементита)

Компонент – вещества, образующие систему (могут быть чистые металлы, неметаллы, устойчивые химические соединения)

Система – группа сплавов , выд. для изучения

Фаза – однородная часть системы, отделенная от других частей поверхностью раздела, при переходе через которую химический состав меняется.

Пример оформления практической работы.

Провести анализ сплава с углеродосодержанием 3,6% с описанием процесса при медленном охлаждении.

При процентном содержании углерода 3,6% сплав – чугун доэвтектический.

Первичная кристаллизация доэвтектического чугуна происходит при t0 12500C – образуется аустенит.

Вторичная кристаллизация - при t0 11470C – образуется цементит вторичный и ледебурит, расп. Аустенит.

Окончательная структура образуется при t0 7270C - образуется перлит, ледебурит, цементит вторичный.

| Примесь | Влияние | |

| + | - | |

| Углерод | Возрастает твердость | Уменьшается сопротивление разрыву |

| Кремний | Повышает предел текучести | Уменьшение пластичности |

| Марганец | Повышает прочность | Уменьшает красноломкость стали |

| Сера | Снижает развитие трещины | Ухудшает свариваемость |

| Фосфор | Увеличивает временное сопротивление разрыву | Уменьшает пластичность и вязкость |

Классификация сталей. Углеродистые конструкционные стали. ГОСТ.

Сталь – сплав железа с углеродом, содержание углерода 0.02-2.14%

По назначению: - конструкционные

- инструментальные

По составу: - углеродистые( Fe,C)

- легированные (Fe,C,лег.элемент)

Дата добавления: 2018-11-24; просмотров: 278; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!