Назначение установок подготовки воды УПСВ.

На современном нефтяном месторождении суточный расход воды может достигать сотен тысяч кубических метров. Самыми крупными потребителями воды являются цехи поддержания пластового давления (ППД). Количество нагнетаемой в продуктивный пласт воды зависит от многих факторов и определяется для каждого участка или месторождения специальными расчетами. Для предварительных расчетов можно принимать расход воды: при площадном заводнении в среднем 1,5-2,0 м на 1 т добываемой нефти и при законтурном заводнении - 2,0-2,5 м на 1 т добываемой нефти.

Для поддержания пластового давления в залежь можно нагнетать как природные (в большинстве случаев пресные или слабоминерализованные), так и сточные (дренажные) воды, состоящие в основном из пластовых (-85%), пресных (-10-12%) и ливневых (-5%) вод.

Пресные и сточные воды могут содержать различные примеси органического и неорганического происхождения.

Пресные природные воды могут содержать незначительное количество солей (1000 мг/л=1 г/л), различные газы, механические примеси, гидрозакись Fe(OH)2 и гидроокись Fe(OH)3 железа и микроорганизмы, влияющие в той или иной степени на процесс заводнения пластов. Механические примеси и микроорганизмы, содержащиеся в нагнетаемой воде, заливают поверхность фильтрации и закупоривают поровые каналы продуктивного пласта, снижая приемистость нагнетательных скважин. Для борьбы с микроорганизмами (бактериями) сейчас широко применяют хлорирование пластовой воды, а также обработку формалином.

|

|

|

В сточных водах могут содержаться капельки нефти, гидраты окиси Fe(OH)3 и закиси Fe(OH)2 железа, а также большое количество солей, доходящее до 300000 мг/л (300 г/л).

Микроорганизмы и водоросли, находящиеся в нагнетаемой в пласт воде (особенно сульфатвосстанавливающие бактерии), могут образовывать до 100 мг/л сероводорода (H2S), который на поздней стадии разработки месторождения, поднимаясь вместе с нефтью на поверхность, корродирует обсадные и фонтанные трубы и всю поверхностную систему сбора нефти, газа и воды, выводя ее из строя. Поэтому для воды, предназначенной для закачки в продуктивные пласты, приходится сооружать установки по очистке. Чем чище вода, закачиваемая в пласт, тем больше приемистость нагнетательных скважин и тем меньше необходимое их количество, а, следовательно, и меньше расходы, связанные с поддержанием пластового давления.

Степень очистки сточных вод должна быть такой, чтобы сохранялась устойчивая приемистость нагнетательных скважин при невысоком давлении (10 МПа) закачки. Нормы допустимого содержания в закачиваемой воде механических, химических и органических примесей должны устанавливаться на основании лабораторных исследований и опытной закачки воды в скважины.

|

|

|

К очистке воды для каждого месторождения подход должен быть индивидуальным, и там, где проницаемость продуктивных коллекторов нагнетательных скважин высокая, нет необходимости в сооружении сложных и дорогостоящих установок.

Принципы выделения эксплуатационных объектов при проектировании систем разработки.

К числу основных факторов, которые должны учитываться при выборе эксплуатационных объектов, относятся гидродинамическая связь отдельных пластов и прослоев, различие в их коллекторских свойствах и свойствах пластовой нефти, взаиморасположение в разрезе пластов с разной фильтрационной характеристикой и величиной запасов нефти и т. п. смотри 59(3) там более полно.

Наиболее ярким является пример из истории разработки самого крупного месторождения З.Сибири - Самотлорского: в процессе освоения месторождения было сначала (по техсхеме на разработку первоочередного участка - юго-западного) выделены два ЭО - нефтяные пласты БВ10 и БВ8 — нижний ЭО, нефтегазовые залежи пластов AB1 + АВ2-3 + АВ4-5 - верхний ЭО. В проекте на разработку уже выделено 10 ЭО со своими сетками скважин, причем с уплотнением их от 56 га/скв. до 16 га/скв. Например, горизонт БВ8 был разделен на 3 объекта: БВ8°, БВ81-2 и БВ83

|

|

|

Билет 57

Регулирование работы скважин с ШСНУ.

Рассмотрим схему плунжерного насоса. Перемещение плунжера осуществляется между нижней мертвой точкой (НМТ) и верхней мертвой точкой (ВМТ) и характеризуется величиной, называемой длиной хода плунжера Sпл. Наружный диаметр плунжера Dпл принимается равным внутреннему диаметру цилиндра (хотя фактически между этими величинами имеется определенная разница 2δ; δ — зазор между плунжером и цилиндром). При ходе плунжера вверх нагнетательный клапан 4 закрывается под действием веса столба продукции скважины, находящейся в колонне НКТ 5. В цилиндре насоса 1 давление снижается и в определенный момент всасывающий клапан 3 открывается; продукция скважины поступает в цилиндр насоса (в подплунжерное пространство, которое увеличивается до тех пор, пока плунжер не придет в ВМТ). Ход плунжера из НМТ до ВМТ называется тактом всасывания.

Объем продукции скважины, поступившей в цилиндр насоса при такте всасывания, равен объему, описанному плунжером от НМТ до ВМТ V:

V = SплF,[м3], где F — площадь поперечного сечения цилиндра (м2), равная: F=πD2пл/4, Dпл – диаметр плунжера, равный внутреннему диаметру цилиндра, м.

|

|

|

При ходе плунжера вниз (от ВМТ до НМТ) давление в цилиндре насоса повышается, всасывающий клапан 3 закрывается, и в определенный момент времени открывается нагнетательный клапан 4. Продукция из цилиндра насоса 1 перетекает через плунжер 2 в надплунжерное пространство. Ход плунжера из ВМТ до НМТ называется тактом нагнетания. Таким образом, за один насосный цикл «ход вверх–ход вниз» объем продукции, откачиваемый из скважины, составляет:

V = Sпл πD2пл/4, [м3]

Обозначим число двойных ходов плунжера в мин через n. Тогда теоретическая минутная подача насоса составит Q'т: Q'т= Sпл πD2пл/4n [м3/мин].

Переходя к суточной подаче установки, умножим последнюю формулу на 1440 (число минут в сутках) и получим суточную теоретическую подачу установки Qт

Qт =1440 Sпл πD2пл/4n = 1440• F• Sпл • n,[м3/сут],

где n — число двойных ходов плунжера в мин (число качаний балансира в мин). Обозначая длину хода полированного штока (на поверхности) через S, введем понятие условно теоретической подачи Qт.усл.:

Qт.усл = 1440• F• S • n,[м3/сут]

Введение условно теоретической подачи связано с тем, что длина хода плунжера Sпл в каждом конкретном случае является неизвестной величиной и может существенно отличаться от известной длины хода полированного штока S. Разница в указанных параметрах связана не только с упругими деформациями штанг и труб под действием статических нагрузок, но также и с влиянием на упругие деформации инерционных нагрузок, возникающих в насосной установке при определенных режимах ее работы. Таким образом, условно теоретическая подача установки может быть легко рассчитана в любой момент времени, для чего достаточно измерить (знать) длину хода полированного штока S. Фактическая суточная подача установки, измеряемая на поверхности по жидкости (после процесса сепарации) Qф может не совпадать с Qт.усл по целому ряду причин. Отношение фактической подачи установки Qф к условно теоретической подаче ее Qт.усл назовем коэффициентом подачи установки и обозначим его через η:

η= Qф / Qт.усл

Обобщая вышесказанное получим, что регулирование работы скважины, оборудованной ШСНУ сводится к изменению числа двойных ходов плунжера и длины хода плунжера.

2. Схема установки подготовки воды и нефти, применяемая при большом обводнении продукции скважин (> 50%)

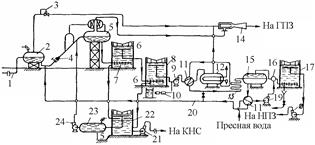

Рис.6.3. Схема установки подготовки воды и нефти, применяемая при большом обводнении продукции скважин (>50%): 1 — промысловый сборный коллектор; 2 — сепаратор-депульсатор; 3 - регулятор давления "до себя"; 4 - регулируемый штуцер; 5 - сепаратор; 6 - сырьевые резервуары; 7 - распределительный коллектор; 8, 22 - резервуары-отстойники; 9, 18, 19, 21, 24 -центробежные насосы; 10 дозировочный насос для подачи ПАВ;11 — теплообменники; 12 — сепараторы-деэмульсаторы; 13 — каплеобразователь; 14 — эжектор; 15 - отстойники; 16 смеситель; 17 товарные резервуары; 20 - водопровод; 23 - емкость для нефти

Рис.6.3. Схема установки подготовки воды и нефти, применяемая при большом обводнении продукции скважин (>50%): 1 — промысловый сборный коллектор; 2 — сепаратор-депульсатор; 3 - регулятор давления "до себя"; 4 - регулируемый штуцер; 5 - сепаратор; 6 - сырьевые резервуары; 7 - распределительный коллектор; 8, 22 - резервуары-отстойники; 9, 18, 19, 21, 24 -центробежные насосы; 10 дозировочный насос для подачи ПАВ;11 — теплообменники; 12 — сепараторы-деэмульсаторы; 13 — каплеобразователь; 14 — эжектор; 15 - отстойники; 16 смеситель; 17 товарные резервуары; 20 - водопровод; 23 - емкость для нефти

Выделившиеся газы в сепараторе-депульсаторе 2 и в сепараторе 5 направляются в эжектор 14, где они смешиваются и далее транспортируются на КС или на ГПЗ.

Нефтегазоводяная смесь по сборному коллектору 1, идущему с промысла, поступает в сепаратор-депульсатор 2, конструкция которого может быть самой разнообразной. В сепараторе-депульсаторе 2 поддерживается постоянное давление порядка 0,5 МПа с помощью регулятора давления "до себя" 3. Нефтеводяная смесь из сепаратора-депульсатора 2 проходит через регулируемый штуцер 4 и направляется в сепаратор 5, в котором также поддерживается постоянное низкое давление (0,01 МПа) за счет отбора газа эжектором 14.

Выделившиеся газы в сепараторе-депульсаторе 2 и в сепараторе 5 направляются в эжектор 14, где они смешиваются и далее транспортируются на КС или на ГПЗ.

Нефтеводяная смесь из сепаратора 5 самотеком направляется под уровень воды в распределительный коллектор 7 сырьевых резервуаров 6, имеющих плавающие крыши (или понтоны), предотвращающие потери легких фракций нефти и контакт пластовой воды с кислородом воздуха. Из сырьевых резервуаров 6 нефть самотеком за счет разности в уровнях перетекает в резервуар-отстойник 8, из которого забирается центробежным насосом 9 и через теплообменники 11 направляется в сепараторы-деэмульсаторы 12. В сепараторах-деэмульсаторах 12 нагревается эмульсия за счет теплоты, получаемой от стенок жаровых труб при сжигании газа в топке. Для интенсификации разрушения эмульсии в системе теплообменники 11 - деэмульсаторы 12 на прием центробежного насоса 9 дозировочным насосом 10 подается ПАВ.

Выделившийся при нагреве из нефти газ в деэмульсаторе 12 отводится на эжектор 14 и транспортируются на ГПЗ.

Горячая нефть из деэмульсаторов 12 под собственным давлением подается в межтрубное пространство теплообменников 11 для подогрева сырой нефти, протекающей по трубкам этих теплообменников. Горячая нефть, пройдя теплообменники, охлаждается, а холодная (сырая нефть) нагревается. Охлажденная нефть направляется в каплеобразователь 13, где происходит дополнительное отделение нефти от воды, поступающих в отстойники 15. Из отстойников 15 вода сбрасывается через теплообменники 11, в которых пресная вода нагревается, а затем поступает на прием насоса 19. Насос 19 подает пресную воду в смеситель 16, служащий для интенсивного перемешивания нефти с этой водой и "вымывания" оставшихся в нефти солей. Обессоленная нефть в виде смеси с пресной водой поступает в товарные резервуары 17 для разделения (отстоя). Нефть из товарных резервуаров, имеющих: плавающие крыши, забирается насосами головных сооружений 18 и подается на НПЗ, а вода отводится в канализацию. Для интенсификации разрушения нефтяной эмульсии из отстойников 15 и деэмульсаторов 12 по водопроводу 20 перед регулируемым штуцером 4 вводится теплая пластовая вода, содержащая ПАВ.

Пластовая вода из сырьевых резервуаров 6 и резервуара-отстойника 8 сбрасывается в резервуар 22 для окончательного отстоя ее от капелек нефти. Скопившаяся в резервуаре 22 нефть самотеком поступает в емкость 23, из которой забирается насосом 24 и подается в сепаратор 5.

На рис.6.3 резервуары 6, 8 и 22 имеют отметки рельефа местности соответственно ±0, минус 6 и минус 15 для того, чтобы жидкость самотеком транспортировалась из одного резервуара в другой.

Если отметки рельефа местности равны или не соответствуют указанным, то

для транспортирования жидкостей из одного резервуара в другой следует устанавливать насосы.

Пластовая вода из резервуара 22 перекачивается насосом 21 и попадает на КНС, а из последней - в нагнетательные или поглощающие скважины.

Так работает установка подготовки нефти и воды на поздней стадии разработки нефтяных месторождений. Из описания видно, что здесь отсутствуют песколовки, ловушки нефти, пруды-отстойники и фильтрационные установки, на сооружение которых раньше тратились большие суммы денег и много времени.

Кроме того, в описанных установках нефть и вода не контактируют с кислородом воздуха и исключено газовое пространство в резервуарах, благодаря плавающим крышам, а это значит, что в какой-то мере снижена интенсивность коррозии оборудования и исключены потери легких фракций нефти.

На поздней стадии разработки месторождений, применяя внутритрубную деэмульсацию, можно получить разрушенные нефтяные эмульсии в самой нефтесборной системе, тогда, естественно, отпадает необходимость в установке теплообменников 11, сепараторов-деэмульсаторов 12, каплеобразователей 13 и отстойников 15, что существенно сокращает расходы на подготовку нефти и воды. Внутритрубная деэмульсация целесообразна на месторождениях со сравнительно легкой нефтью, лишенной или имеющей небольшой процент асфальтенов и смол, а также с пластовой водой, водородный показатель которой рН=7,5 и выше, т.е. в щелочной среде. Подготовка нефти и воды осуществляется по очень простой схеме, без подогрева нефтеводяной смеси, а разделяется эта смесь на нефть и воду в сырьевых резервуарах 6, резервуарах-отстойниках 8 и товарных резервуарах 17.

Дата добавления: 2018-11-24; просмотров: 559; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!