Построение кинематических диаграмм движения толкателя

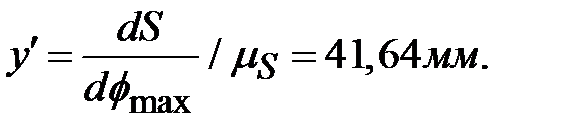

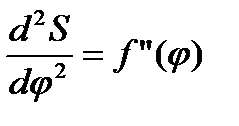

Кинематические диаграммы включают зависимости перемещения S = f (φ) аналога скорости  и аналога ускорения

и аналога ускорения  ведомого звена в зависимости от угла поворота кулачка φ.По оси φ масштаб всех трех графиков выбирается одинаковым. Длину отрезка x, изображающего рабочий угол φр = φу + φд + φв , по оси абсцисс принимаем равной x = 150 мм. Углы φу, φд, φв, заданные в градусах, переводим в радианы по формуле 5.1

ведомого звена в зависимости от угла поворота кулачка φ.По оси φ масштаб всех трех графиков выбирается одинаковым. Длину отрезка x, изображающего рабочий угол φр = φу + φд + φв , по оси абсцисс принимаем равной x = 150 мм. Углы φу, φд, φв, заданные в градусах, переводим в радианы по формуле 5.1

рад = град ∙ π / 1800. (5.1)

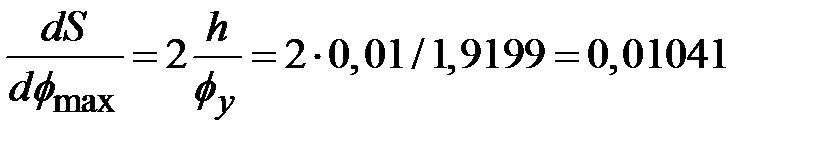

Получаем φу = φв = 1100 = 1,9199 рад; φд = 10 =0,1745 рад; φр = 2300 = 4,0143 рад. Тогда масштабный коэффициент µφ для оси φ:

µφ = φр / x = 4,0143 / 150 = 0,026762 рад/мм.

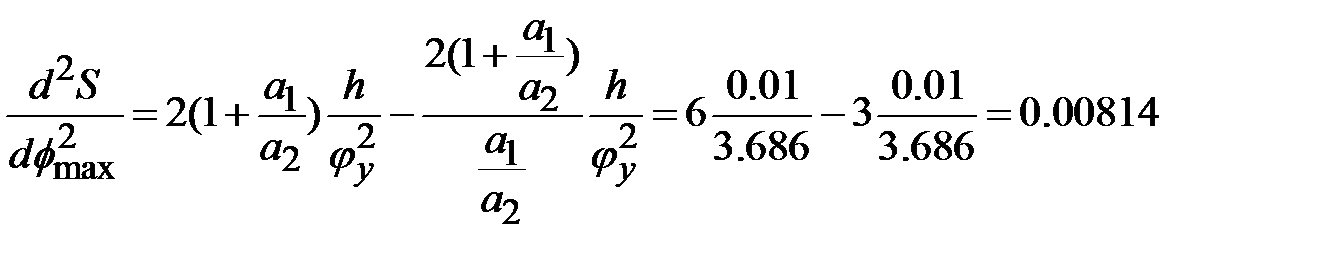

Максимальные значения перемещения Smax, а также аналогов скорости  и ускорения

и ускорения  для заданного параболического несимметричного закона движения толкателя:

для заданного параболического несимметричного закона движения толкателя:

Smax = h = 0,01;

м;

м;

м;

м;

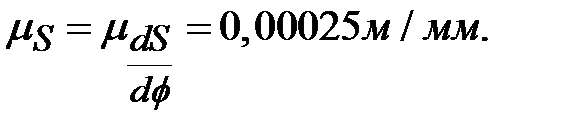

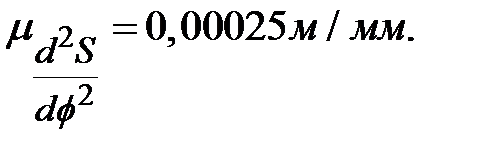

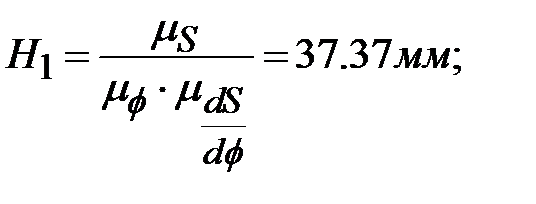

Принимаем для графиков перемещения, аналога скорости и ускорения толкателя значения масштабного коэффициента:

Тогда максимальная высота ординаты графика S = f ( t ) равна:

Y = Smax/µ S = 0,01/0,00025 = 40,0 мм.

Максимальная высота ординаты графика  равна:

равна:

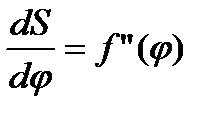

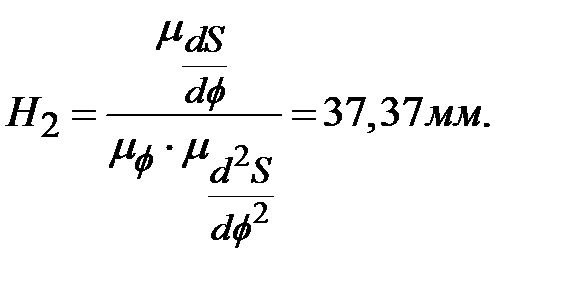

Для того чтобы получить на графиках требуемые высоты ординат, при интегрировании должны соблюдаться полюсные расстояния Н1 и Н2.

При интегрировании диаграммы  .

.

При интегрировании диаграммы  .

.

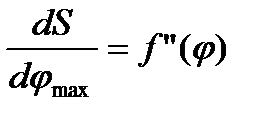

Определив масштабные коэффициенты и полюсные расстояния, приступаем к построению графиков. Сначала вычерчивается заданный график  . Диаграмма

. Диаграмма  строиться при помощи графического интегрирования кривой

строиться при помощи графического интегрирования кривой  . Кривая S = f ( t ) строиться интегрированием зависимости

. Кривая S = f ( t ) строиться интегрированием зависимости  .

.

|

|

|

Определение минимального радиуса кулачка

Определим минимальный радиус кулачка r 0 графическим способом.

Для этой цели на основании построенных в одном и том же масштабе графиков S = f (φ) и  путем исключения параметра φ строим график

путем исключения параметра φ строим график  . При построении учитывается, что точки графика

. При построении учитывается, что точки графика  на фазе удаления толкателя откладываются в сторону вращения кулачка от вертикальной оси S, а для фазы возвращения – в обратную.

на фазе удаления толкателя откладываются в сторону вращения кулачка от вертикальной оси S, а для фазы возвращения – в обратную.

Проведемк построенному графику касательные под углами ϑ = 220 к оси S. За центр вращения кулачка можно принять любую точку, лежащую внутри заштрихованной области, ограниченной касательными. Минимальным габаритам кулачка соответствует центр вращения, выбранный на пересечении касательных. Расстояние О1А0 = 45 мм соответствует минимальному радиусу кулачка r 0 в масштабе µ S. Действительное значение r 0действ ∙ µ S = 45 ∙ 0,00025 = 0,01125 мм.

Построение профиля кулачка

1. Выбрав масштаб построения µ l = 0,00025 м/мм, описываем окружность радиуса r 0 из центра О1. Из центра О1 вертикально проведем линию движения толкателя y – y. Точка пересечения А0 этой прямой с окружностью r 0 определит положение центра ролика, соответствующее началу фазы удаления.

|

|

|

2. От точки А0 вдоль линии y – y откладываем положения толкателя согласно графику S = f (φ), построенному в том же масштабе. Точка А6 определит положение центра ролика, соответствующие концу удаления.

3. От прямой О1А6 в сторону, противоположную вращению кулачка, отложим фазовые углы φ y, φд, φв.

4. Проводим окружность радиуса rmax = O 1 A 6 и разделим дуги, связывающие фазовые углы φ y и φв на равные части, согласно делению этих углов на оси φ графика S = f (φ). Через полученные точки деления 1,2,3,4 … и т. д. проводим лучи из центра O 1.

5. Из центра вращения кулачка O 1 радиусами О1А1, О1А2, О1А3 … и т. д. проведем концентрические дуги до пересечения с соответствующими касательными. Точки пересечения 1',2',3', и др. представляют собой положение центра ролика в обращенном механизме. Соединив полученные точки плавной кривой, получим центровой профиль кулачка.

6. Определим радиус ролика r. Радиус ролика выбирается из условий

r ≤ (0,7 … 0,8) pmin , r ≤ (0,4… 0,5) r 0 , (5.3)

где pmin - минимальный радиус кривошипа профиля кулачка.

Для отыскания pmin поступим следующим образом, выберем на выпуклой части центрового профиля кулачка точку k, в котором кривизна профиля кулачка наибольшая. Вблизи точки k выберем еще две точки k ' а k '' и соединим их с точкой k. Через середины полученных хорд проведем к ним перпендикуляры (точка пересечения перпендикуляров М – центр) окружности, проходящей через все три точки. Расстояние kM = 45 мм приближенно можно принять за pmin в масштабе µ S. Тогда:

|

|

|

r = 0,8 ∙ pmin = 0,7 ∙ 44 = 31 мм; r = 0,4 ∙ r 0 = 0,4 ∙ 45 = 18 мм.

Принимаем r = 31 мм. С учетом масштабного коэффициента построения µ S.

Действительное значение радиуса:

r действ ∙ µ S = 31 ∙ 0,00025 = 0,00775 мм.

7. Для построения действительного профиля необходимо провести окружности радиуса r = 31 мм с центрами на центровом профиле кулачка. Проведя огибающую внутренних частей окружностей, получим действительный профиль кулачка, то есть профиль, который должен быть изготовлен в металле.

Заключение

В ходе выполнения данного курсового проекта мы провели работу по изучению определения кинематического, силового анализа механизма, определили момент инерции маховика и провели синтез кулачкового механизма.

В первом разделе мы определили, что наш механизм является механизмом второго класса.

|

|

|

Во втором разделе мы определили кинематические характеристики механизма с помощью построений планов положений механизма, планов скоростей и ускорений, и с помощью построения кинематических диаграмм S = S ( t ); V = S ( t ); a = S ( t ). С помощью этого мы определили скорость каждой точки в любом положении, ускорения в положении № 4 (1200) и № 10 (3000), и перемещения ВМТ до НМТ.

В третьем разделе мы определили результирующие силы, силы тяжести звеньев, управляющую силу двумя методам: 1 – при помощи построения планов сил; 2 – метод проф. Жуковского. Провели проверку где Δ = 3,7%.

В четвертом разделе мы определили момент инерции маховика J = 0,039 кг∙м2 и исходя из этого определили размер маховика, и выполнили его эскиз.

В пятом разделе провели синтез кулачкового механизма. Определили движение толкателя, скорость и ускорение по кинетическим диаграммам зависимости перемещения S = f (φ) аналога скорости  и аналога ускорения

и аналога ускорения  . Определили минимальный радиус кулачка r = 0,00775 м, построили профиль кулачка.

. Определили минимальный радиус кулачка r = 0,00775 м, построили профиль кулачка.

Библиографический список

1. Гончаров П. Э. Теория механизмов и машин [Текст]: учеб. пособие по курсовому проектированию / П. Э. Гончаров, П. И. Попиков, С. В. Дорохин, М. Л. Шабанов; Фед. агентство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2007. – 107 с.

2. Артоболевский И.И. Теория механизмов и машин: [Учеб. для втузов]. – 4-е изд., перераб. и доп. – М.: Наука, 2009. – 639 с.: ил.; 22 см.

3. Кожевников С.Н. «Теория механизмов и машин». Учебное пособие для студентов вузов Изд. 4-е М., «Машиностроение». 2006 г. – 592с.

4. Кореняко А.С. «Курсовое проектирование по теории механизмов и машин», Издательство «Вища школа», 2007 г. ? 326с.

5. Решетов Д.Н. «Детали машин» учебник для вузов. Р47 Изд. 3-е М., «Машиностроение», 2008.

6. Теория механизмов и машин. Терминология: Учеб. пособие / Н.И.Левитский, Ю.Я.Гуревич, В.Д.Плахтин и др.; Под ред. К.Ф.Фролова. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2007.– 80 с.

7. Теория механизмов и механика машин: Учеб. для втузов / [К.В. Фролов, С.А. Попов, А.К. Мусатов и др.; Под ред. К.В. Фролова. – 2-е изд., перераб. и доп. – М.: Высш. школа, 2008. – 496 с.: ил.

Дата добавления: 2019-02-26; просмотров: 271; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!