Кинематический анализ механизма

Оглавление

Введение. 4

1. Структурный анализ механизма. 5

2. Кинематический анализ механизма. 7

2.1 Построение планов положений механизма. 7

2.2 Построение планов скоростей. 7

2.3 Построение планов ускорений. 8

2.4 Построение кинематических диаграмм.. 10

3. Силовой анализ механизма. 13

3.1 Определение силы давления газов на поршень. 13

3.2 Определение результирующих сил инерции. 13

3.3 Определение сил тяжести звеньев. 14

3.4 Определение уравновешивающей силы методом построения планов сил. 14

3.5 Силовой анализ группы Ассура 2 – 3. 15

3.6 Силовой анализ ведущего звена (кривошипа) 16

3.7 Определение уравновешивающей силы и уравновешивающего момента методом проф. Н. Е. Жуковского. 17

4 Определение момента инерции маховика. 18

4.1 Построение диаграммы суммарного приведенного момента от действия сил давления газов и сил тяжести. 18

4.2 Построение диаграмм работ движущих сил и сил сопротивления. Избыточная работа машины.. 19

4.3 Построение диаграммы приведенного момента инерции механизма. 20

4.4 Определение момента инерции махового колеса по методу проф. Ф. Виттенбауэра. 21

5 Синтез кулачкового механизма. 23

5.1 Построение кинематических диаграмм движения толкателя. 23

5.2 Определение минимального радиуса кулачка. 24

5.3 Построение профиля кулачка. 25

Заключение. 27

Библиографический список. 28

Введение

В ускоренном развитии науки и техники ведущая роль принадлежит машиностроению, продукцию которого должны отличать высокое качество, надежность, экономичность и высокая производительность. Создание таких машин и механизмов, их квалифицированная эксплуатация требует от будущих специалистов глубоких знаний в области проектирования и исследования машин и механизмов. В решении этих задач огромная роль принадлежит курсу теория машин и механизмов (ТММ). ТММ является основной для последующего изучения специальных дисциплин, посвященных проектированию машин различных отраслей техники, формирует значение инженера по конструированию, изготовлению и эксплуатации машин.

|

|

|

Целью курсового проекта является практическое освоение методики анализа и синтеза механизмов. Значение видов механизмов, их структуры, кинематических и динамических свойств необходимо для понимания принципов работ отдельных механизмов и их взаимодействия в машине.

Структурный анализ механизма

В состав данного механизма входят следующие звенья: 0 – стойка; 1 – кривошип; 2 – шатун; 3 – ползун. Кинематическая схема механизма представлена на рисунке 1.1.

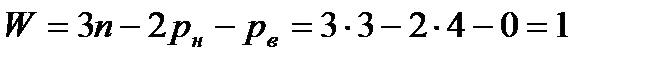

Рассчитаем количество степеней свободы механизма. Имеем: количество подвижных звеньев n = 3, одно неподвижное звено – стойка; количество высших кинематических  ; количество низших кинематических пар

; количество низших кинематических пар  .

.

|

|

|

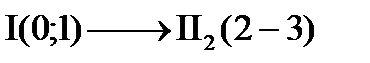

Ведущее звено одно, т.к. W=1. Этим звеном является кривошип 3. По схеме отделяем группы Ассура, начиная с наиболее удаленных от кривошипа звеньев (рисунок 1.1). Если отделить группу звеньев 2 – 3, то движение оставшегося механизма не изменится (число степеней подвижности останется прежним: W=1). Далее также без нарушения W отделяется группа Ассура, образованная звеньями 4 – 5.

Рисунок 1.1 – Кинематическая схема кривошипно – ползунного механизма ДВС.

Отделенные группы Ассура – второго класса, поскольку высший класc замкнутого контура, входящего в их состав, - второй. Порядок групп – второй, поскольку каждая из них присоединяется к механизму двумя свободными элементами звеньев. На этом отделение групп заканчивается, т.к. остался механизм первого класса (ведущее звено 1 и стойка 0). Формула строения механизма:

Формула читается следующим образом: к механизму первого класса, состоящему из звеньев 0 и 1 присоединяются структурные группы IІ класса, 2 порядка, состоящие из звеньев 2 и 3.

Поскольку высший класс присоединенных групп Ассура – второй, то данный механизм следует отнести к механизмам второго класса.

|

|

|

Кинематический анализ механизма

Построение планов положений механизма

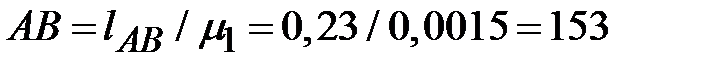

Строим 12 планов положений механизма в масштабе  . Откладываем отрезок

. Откладываем отрезок  мм. Этим отрезком, как радиусом, проводим окружность, которую делим на 12 равных частей. Получим 12 положений точки A. Устанавливая одну ножку циркуля в точки А1, А2, А3, …, А11 делаем засечки радиусом

мм. Этим отрезком, как радиусом, проводим окружность, которую делим на 12 равных частей. Получим 12 положений точки A. Устанавливая одну ножку циркуля в точки А1, А2, А3, …, А11 делаем засечки радиусом  мм на оси цилиндра, проведенной вертикально из точки О. Засечки указывают положение точки В1, В2, В3, …, В11.

мм на оси цилиндра, проведенной вертикально из точки О. Засечки указывают положение точки В1, В2, В3, …, В11.

Построение планов скоростей

Определим угловую скорость кривошипа w:

рад/с. (2.2)

рад/с. (2.2)

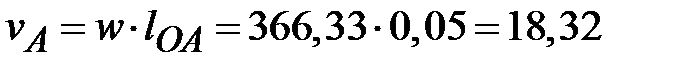

Определим линейную скорость точки А кривошипа vА:

м/с (2.3)

м/с (2.3)

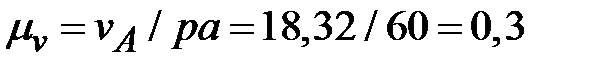

Выбираем масштаб плана скоростей. Пусть длина отрезка ра, изображающего скорость vA равна 60 мм. Масштабный коэффициент плана скоростей µv:

. (2.4)

. (2.4)

Отрезок ра откладываем из полюса р плана скоростей в направлении вращения кривошипа перпендикулярно к ОА.

Скорость точки В найдется из векторного уравнения

, (2.5)

, (2.5)

где vB – вектор скорости точки В;  - вектор скорости точки А;

- вектор скорости точки А;  – вектор cкорости точки В в ее относительном движении вокруг точки А.

– вектор cкорости точки В в ее относительном движении вокруг точки А.

Векторное уравнение 2.5 решается графически. Из полюса плана скоростей р проводится прямая, параллельная оси цилиндра В, а из точки а отрезка ра проводится прямая, перпендикулярная шатуну АВ. Прямые пересекутся в точке в. Отрезок рв обозначает  – вектор скорости точки В, а отрезок ва -

– вектор скорости точки В, а отрезок ва -  – вектор скорости точки В в ее движении вокруг точки А.

– вектор скорости точки В в ее движении вокруг точки А.

|

|

|

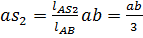

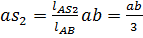

Скорость точки S2 центра масс шатуна АВ находится из подобия:

, отсюда

, отсюда  . (2.6)

. (2.6)

Отрезок as 2, определяет положение точки s2 конца вектора  на отрезке ab. Соединив точку s2 с полюсом плана р, получим отрезок ps2 изображающий в масштабе µv скорость

на отрезке ab. Соединив точку s2 с полюсом плана р, получим отрезок ps2 изображающий в масштабе µv скорость  точки s2.

точки s2.

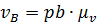

Планы скоростей для остальных 11 положений строят аналогично. Для определения величин скоростей точек механизма необходимо длины отрезков плана скоростей умножить на масштабный коэффициент µv:

… и т. д.

… и т. д.

Результаты определения скоростей представлены в виде таблицы 2.1.

Таблица 2.1 – Значение скоростей характерных точек механизма

| Обо- знач. | Значение скорости в положении механизма, м/с | |||||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| vA | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 | 18,32 |

| vB | 0 | 11,4 | 17,1 | 18,32 | 14 | 7,2 | 0 | 7.2 | 13.5 | 18.32 | 17,1 | 10.5 |

| vBA | 18.32 | 15.6 | 9.3 | 0 | 9.3 | 15.6 | 18.32 | 15.6 | 9.3 | 0 | 9.3 | 15.6 |

| VS2 | 12 | 14,1 | 17,1 | 18,32 | 16,2 | 13,5 | 12 | 13,5 | 15,6 | 18,32 | 17,1 | 14,1 |

Построение планов ускорений

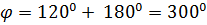

Планы ускорений строятся для положения механизма, заданного углом поворота кривошипа  и для противоположного положения, при повороте кривошипа на угол

и для противоположного положения, при повороте кривошипа на угол  .

.

При постоянной угловой скорости ведущего звена (w = const) точка А кривошипа будет иметь только нормальную составляющую:  n.

n.

Величина ускорения  n определяется по формуле

n определяется по формуле

n =

n =  (2.7)

(2.7)

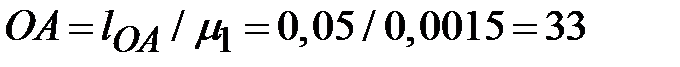

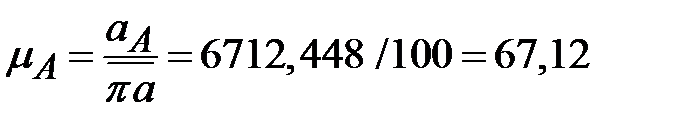

Задаваясь длиной отрезка πа = 100 мм, изображающего на плане ускорений вектор  , определим масштабный коэффициент плана ускорений µА:

, определим масштабный коэффициент плана ускорений µА:

м/с2/мм. (2.8)

м/с2/мм. (2.8)

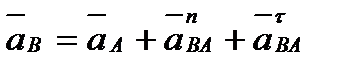

Ускорение точки В найдется из векторного уравнения:

(2.9)

(2.9)

где  - вектор ускорения точки В;

- вектор ускорения точки В;  - вектор ускорения точки А;

- вектор ускорения точки А;  - векторы нормального и тангенциального ускорения точки В в ее относительном движении вокруг точки А.

- векторы нормального и тангенциального ускорения точки В в ее относительном движении вокруг точки А.

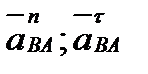

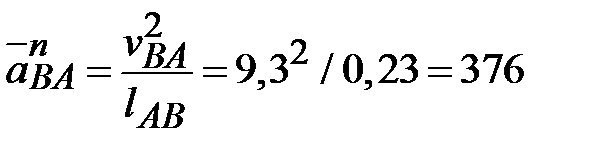

Нормальное ускорение  определяется следующим образом:

определяется следующим образом:

(2.10)

(2.10)

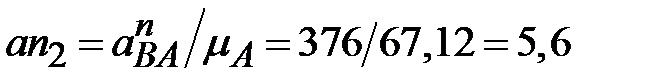

Величина отрезка an 2 , изображающего  :

:

мм.

мм.

Векторное уравнение 2.9 решается графически. Из полюса плана ускорений π откладывается вектор ускорения точки А (отрезок πа) параллельно звену ОА, направляя его от точки А к центру вращения О. Из точки а отрезка πа откладываем отрезок an 2 параллельный шатуну АВ, в направлении от В к А. Из точки n 2 проводится прямая, перпендикулярная отрезку an 2, а из полюса плана ускорений π проводится прямая, параллельная оси цилиндра В. Прямые пересекутся в точке b. Отрезок πb обозначает  вектор ускорения точки В, а отрезок n 2 b, перпендикулярный отрезку an 2, изображает

вектор ускорения точки В, а отрезок n 2 b, перпендикулярный отрезку an 2, изображает  - вектор тангенциального ускорения точки В в ее относительном движении вокруг точки А. Соединив точки a и b получим вектор

- вектор тангенциального ускорения точки В в ее относительном движении вокруг точки А. Соединив точки a и b получим вектор  .

.

Ускорение точки S 2 центра масс шатуна АВ находится из подобия

, отсюда

, отсюда  . (2.11)

. (2.11)

Отрезок as 2 задает положение точки s 2 конца вектора  на отрезке ab. Соединив точку s 2 с полюсом плана π, получим отрезок πs 2, изображающий в масштабе µА ускорение

на отрезке ab. Соединив точку s 2 с полюсом плана π, получим отрезок πs 2, изображающий в масштабе µА ускорение  точки S 2.

точки S 2.

План ускорений для второго положения механизма строят аналогично.

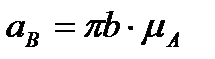

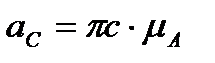

Для определения величин ускорений точек механизма необходимо длины отрезков плана ускорений умножить на масштабный коэффициент µА:

;

;  ; и т. д.

; и т. д.

Результаты определения ускорений представлены в виде таблицы 2.2.

Таблица 2.2 – Значения ускорений характерных точек механизма

| Положение | Значение ускорения в положении механизма, м/с2

Мы поможем в написании ваших работ! | |||||||