АНАЛИЗ ЭФФЕКТИВНОСТИ РАЗЛИЧНЫХ СХЕМ ПГУ

Объект исследования: парогазовые установки различных схем.

Результаты, полученные авторами: рассмотрены различные схемы ПГУ, определены их достоинства и недостатки.

Парогазовые установки – основное направление при создании новых генерирующих мощностей. Сегодня в мире в эксплуатации находится свыше 300 ПГУ. Технико-экономические показатели современных ГТУ и ПГУ на их основе достаточно высоки: КПД ГТУ мощностью 265-310 МВт достигает 38-39%, а КПД ПГУ на их основе – 58-60%.

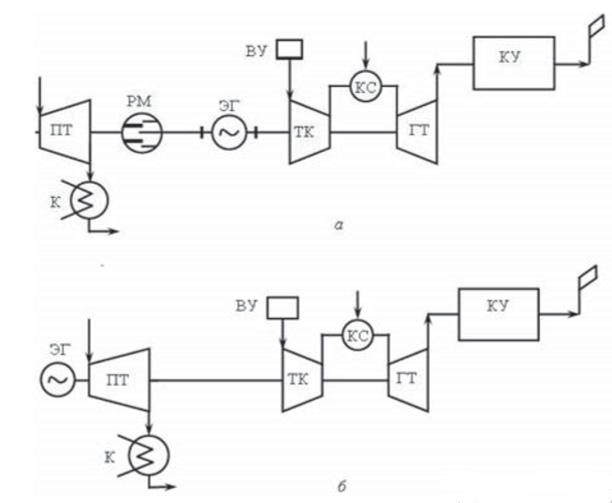

В одновальной ПГУ турбогенератор, ГТУ и паровая турбина располагаются на одном валу. Когда паровая турбина приводит во вращение отдельный турбогенератор, ПГУ называется многовальной (число ГТУ в ней может быть равно: «1+1»; «2+1»; реже «3+1» и «4+1»). Вариант «1+1» может выполняться в многовальном и одновальном исполнении. На рис.1 представлены два варианта одновальной ПГУ, на рис. 2 – вариант «1+1» в двухвальном исполнении.

Р ис.1. Структурная схема одновальной ГТУ:

а – с расцепной муфтой; б – без расцепной муфты

Одновальные ПГУ с расцепной муфты: – основные преимущества:

- возможность простого и быстрого пуска без использования вспомогательного котла для пуска; - уменьшается мощность пускового устройства; - допускается возможность автономной работы ПГУ; – недостатки: - увеличение глубины и длины машзала; - увеличение длины критических паропроводов (ниток промперегрева); - усложнение работы валопровода на скручивание; - усложнение установки турбогенератора; - увеличение капзатрат и расходов на ремонты и обслуживание (главная проблема при ремонте – выемка ротора турбогенератора); - снижение коэффициента готовности ПГУ.

|

|

|

Для одновальных ПГУ без расцепной муфты главная проблема обслуживания – разворот длинного массивного валопровода при пуске, необходимо использование дополнительной котельной.

Преимуществом одновальной ПГУ является возможность использования одного турбогенератора, одного трансформатора и одной связанной с ними электрической системы вместо двух.

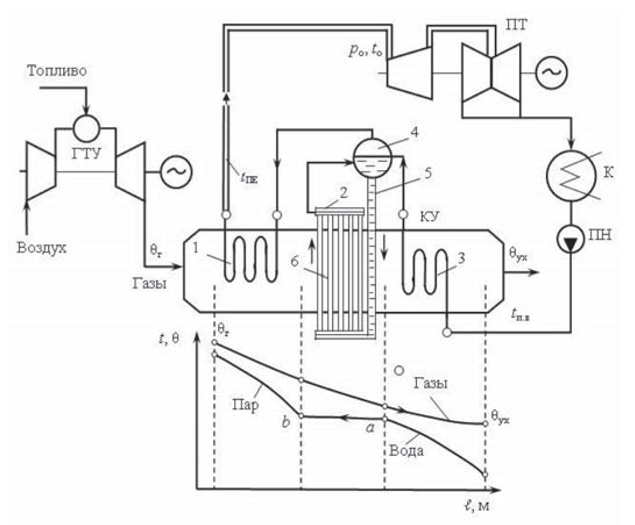

Рис.2. Принципиальная схема двухвальной ПГУ:

1 – пароперегреватель; 2 – испаритель; 3 – экономайзер;

4 – барабан; 5 – опускные трубы; 6 – испарительные трубы

Многовальные ПГУ с одной паровой турбиной большой мощности позволяют применять более экономичный паровой цикл с повышенным давлением острого пара. Увеличение мощности даёт экономию на паровой турбине, конденсаторе и связанном с ним оборудовании (вакуумные насосы, конденсатные насосы и др.). Многовальные ПГУ более гибки. Они не нуждаются в стороннем источнике пара для вращения и охлаждения паровой турбины при пуске ГТУ.

|

|

|

ПГУ по схеме «2+1» состоит из двух полублоков (в каждом газовая турбина с котлом-утилизатором) и одной паровой турбины с конденсатором. Такое решение обеспечивает большую гибкость в работе: если потребность в электроэнергии невелика, то один полублок можно отключить, второй полублок в это время будет работать на полную мощность, обеспечивая высокую эффективность ПГУ.

Материал поступил в редколлегию 2.05.2017.

УДК 621.432.9

М.А. Новиков

Научный руководитель: профессор кафедры «Тепловые двигатели», д.т.н. А.А.Обозов

novikovmax14@yandex.ru

ИССЛЕДОВАНИЕ ФУНКЦИОНАЛЬНЫХ ВОЗМОЖНОСТЕЙ СТЕНДА ДЛЯ ИСПЫТАНИЙ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ

Объект исследования: автоматизированный лабораторный стенд для изучения рабочих процессов дизельных двигателей внутреннего сгорания.

Результаты, полученные лично автором: исследованы функциональные возможностей стенда для испытаний дизельного двигателя и разработана методика испытания.

Автоматизированный лабораторный стенд для изучения рабочих процессов дизельных двигателей внутреннего сгорания РПДД-ГНм и методические рекомендации по проведению лабораторных работ предназначены для проведения практических занятий и лабораторных работ по изучению конструкции, принципов работы и методов испытаний двигателей внутреннего сгорания (ДВС) в учебных.

|

|

|

Создание поршневых и комбинированных двигателей внутреннего сгорания, характеризующихся повышенными значениями удельных показателей мощности и экономичности, а также не оказывающих вредного воздействия на окружающую среду и здоровье человека, является актуальной проблемой современного моторостроения.

Одним из важнейших этапов проектирования двигателя является комплекс его испытаний, с целью выявления соответствия его фактических показателей и характеристик проектируемым значениям. Испытательный процесс позволяет выявить недостатки конструкции, правомерность использования конструкционных материалов и степень совершенства организации рабочего цикла двигателя. Анализ результатов испытаний способствует повышению технического уровня двигателя и позволяет наиболее рационально выбрать область его применения.

Освоение методов испытаний двигателей и получение практических навыков использования измерительной аппаратуры, являющееся неотъемлемой частью подготовки дипломированных специалистов в учебных заведениях соответствующего профиля удобно проводить с использованием специализированного автоматизированного лабораторного стенда для изучения рабочих процессов дизельных двигателей внутреннего сгорания РПДД-ГНм.

|

|

|

Одноцилиндровый четырехтактный дизель с измерительной аппаратурой и нагрузочным устройством установлен на мобильной фундаментной раме и имеет свободный доступ к изучаемым узлам и агрегатам. Для получения характеристик двигателя используется нагрузочное устройство гидравлического типа, включающее масляный бак, емкостью 20 л, шестеренный масляный насос, имеющий соединение с коленчатым валом двигателя, гидравлический дроссель с механическим управлением и рукава высокого и низкого давления. Получение характеристики холостого хода двигателя выполняется при полностью открытом положении дросселя.

Отображение основных измеряемых параметров двигателя и нагрузочного устройства выполняется при помощи сопряженной с лабораторным стендом ЭВМ. Для этого, в состав лабораторной установки включен электронный модуль, имеющий USB-порт для подключения ЭВМ со специальным программным обеспечением.

Данный способ управления стендом позволяет оптимизировать форму и конфигурацию индикаторной панели стенда, обеспечить эффективное управление двигателем и автоматизировать ряд вычислительных и управляющих процессов, исключив ошибки, связанные с «человеческим фактором». Современные высокоточные датчики установленные в комплексе лабораторного стенда позволяю с высокой точность замерять параметры работы двигателя в любой момент времени.

Материал поступил в редколлегию 2.04.2017

УДК 621.432.9

М.А. Новиков

Научный руководитель: доцент кафедры «Тепловые двигатели»,

С.А.Киселев

novikovmax14@yandex.ru

Дата добавления: 2018-10-27; просмотров: 753; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!