РАЗРАБОТКА АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ РАСЧЕТА

РЕЖИМОВ РЕЗАНИЯ ПРИ ТОКАРНОЙ ОБРАБОТКЕ

Объект исследования: технологический переход точения на токарном оборудовании.

Результаты, полученные лично автором: разработан модуль автоматизированной подсистемы по выбору инструмента и технологически обоснованных режимов резания для достижения требуемых параметров точности и качества (программная реализация).

Точение на токарных станках является одним из наиболее распространенных методов обработки деталей типа тел вращения.

Основные факторы, характеризующие операцию точения: форма обрабатываемой поверхности; точность и качество поверхности; обрабатываемый материал; условия обработки; надежность обработки; производительность.

Выбор токарного инструмента выполняется по методике компании «Сандвик-Коромант»:

- выбор державки;

- выбор формы пластины и способа крепления пластины на державке;

- выбор вида пластины в зависимости от этапа обработки (черновая, получистовая, чистовая);

- выбор рекомендуемых режимов обработки и их корректировка в зависимости от периода стойкости (по умолчанию 15 минут) и от твердости обрабатываемого материала (по умолчанию 150 НВ).

Разрабатываемая автоматизированная подсистема работает в диалоговом режиме, когда каждый последующий этап требует ответа от проектировщика. Она предназначена для выбора инструмента и расчета режимов резания при формировании различных конфигураций поверхностей на токарном оборудовании.

|

|

|

При разработке структуры базы данных автоматизированной подсистемы необходимо было согласовать большое число вариативных факторов, обусловленных разнообразными формами, размерами и типами сружколомов пластин, тремя видами державок различных типоразмеров, конструкционными материалами, представленными в виде таблиц стандарта ISO и др.

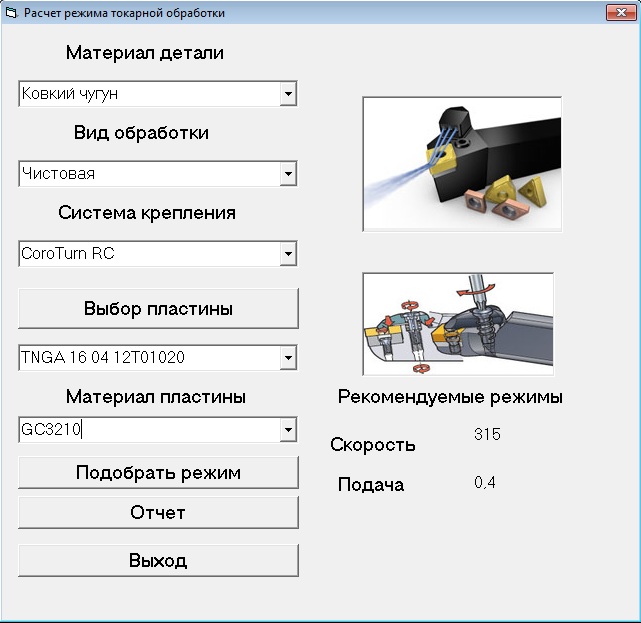

При использовании автоматизированной системы расчета режимов резания необходимо выполнять следующие требования: при открытии программы в главном меню ввести исходные данные (рис. 1). Все поля являются обязательными. При заполнении форм необходимо выбрать данные из предложенных:

§ материал детали;

§ вид обработки;

§ тип установки;

§ форма и материал пластины;

§ система крепления.

Для подтверждения введенных данных и продолжения выполнения программы необходимо нажать кнопку «Подобрать режимы резания». На экран выводятся рекомендуемые режимы резания:

§ подача;

§ скорость резания.

Рис. 1. Рекомендуемые режимы токарной обработки.

После выполнения всех расчетов для формирования отчета необходимо нажать на кнопку «Отчет», составление которого производится в приложении Word. При необходимости данные могут быть переданы в подсистему формирования технологической документации и представлены в бланках операционных карт технологического процесса.

|

|

|

Материал поступил в редколлегию 03.05.2017

УДК 621.71

Н.А. Пирожникова

Научные руководители: доцент кафедры «Технология машиностроения», к.т.н., Е.А. Польский, доцент кафедры «Технология машиностроения», к.т.н.,

С.В. Сорокин

Sorokin.tm@mail.ru

Разработка автоматизированной системы расчета

Режимов резания при отрезке и протачивании канавок для обеспечения требуемой точности с учетом

Размерного износа режущего инструмента

Объект исследования: типовые детали машин с конструктивными элементами в виде канавок, требующие обеспечение параметров точности качества на этапах технологической подготовки производства по расчету элементарных составляющих суммарной погрешности обработки деталей машин.

Результаты, полученные лично автором: разработан программный модуль автоматизированной подсистемы расчета погрешности обработки, вызванной размерным износом режущего инструмента.

Модель размерной структуры технологического процесса механической обработки учитывает все технологические, конструкторские и экономические факторы. Выявлены ограничения модели по критерию обеспечения требуемой точности, что позволяет в дальнейшем перейти к ее комплексной оптимизации. Разработана подпрограмма реализации размерно-точностного анализа с модулем оптимизации структуры размерных связей для повышения технологичности конструкции детали на основе элементов CALS – технологий.

|

|

|

Критерий Q учитывает комплекс конструкторско-технологических и структурных ограничений матрицы точности и свойств поверхностей, экономических факторов целевой функции, при этом является безразмерной величиной, не изменяющей физического смысла.

,

,

где 1/2 - коэффициент, учитывающий дублирование размерных связей в матрице ТРС; k - количество узлов графа размерной структуры (равно размерности матрицы ТРС); cij=2K-y - коэффициент увеличения трудоемкости при ужесточении средне-экономического допуска (по существующим нормативам при увеличении точности на квалитет (К-Ку), увеличивается в 2 раза); eij=1000/lij - коэффициент приведения точности (равен обратной величине единицы допуска, приведенной к мм), 1/мм; tij - коэффициент из матрицы ТСП, мм; b(ij)u - коэффициент матрицы размерных цепей, соответствующий aij из матрицы РС.

|

|

|

Предложена концепция автоматизированной подсистемы технологической подготовки производства, обеспечивающая определение параметров инструмента по исполнительным размерам и по рекомендуемым режимам обработки для различных вариантов реализации операций механической обработки (выбор схемы установки заготовки, настройка станков различных типов на обеспечение требуемой точности конструкторских размеров). По критериям минимизации припуска и (или) минимуму рабочих ходов оптимизируется РТА при различных схемах простановки операционных размеров.

Современное машиностроительное производство характеризуется как многономенклатурное с частой сменой выпускаемых изделий, повышенной конструктивной сложностью, большим числом оригинальных и уникальных конструкторских решений, реализация которых сопровождается высокими требованиями к качеству, надежности и ресурсу изделий.

Автоматизация проектирования в машиностроительном производстве – часть комплексной проблемы автоматизации инженерного труда во всех сферах функционирования современной производственной системы.

В данном исследовании рассмотрена задача автоматизации расчета составляющей суммарной погрешности обработки, вызванной размерным износом режущего инструмента.

На размерный износ влияют материал режущего инструмента, конструкция, геометрия и состояние лезвия, режимы обработки, жесткость системы и другие факторы.

Однако в достаточной степени обобщенных зависимостей размерного износа инструмента от указанных факторов пока нет. Поэтому часто, определяя размерный износ для обрабатываемой партии деталей, исходят из ориентировочных значений относительного износа или задаются допустимым для данного вида обработки размерным износом инструмента.

Автоматизированная система осуществляет считывание введенных пользователем с клавиатуры данных и передает их в соответствующие переменные. Первым этапом расчета является определение относительного износа. Для этого сначала формируется SQL-запрос, в котором из таблицы material, на основании выбранной из выпадающего списка cmbMaterial марки материала режущей части инструмента, выбирается код типа материала. Затем этот код подставляется в запрос к таблице u0, из которой выбираются значения коэффициента u0. Заключительным этапом выполнения рассматриваемой процедуры является расчет погрешности, вызванной размерным износом режущего инструмента, и вывод на экран окна с результатами расчета.

Разработанная автоматизированная система расчета составляющей суммарной погрешности обработки, вызванной размерным износом режущего инструмента проста и легка в применении, как на предприятиях, так и в учебных целях. Полученные результаты при выполнении данных исследований весьма актуальны в настоящее время и их значение будет увеличиваться в будущем.

Материал поступил в редколлегию 03.05.2017

УДК 651.51

К.Н. Пушкарев

Научный руководитель: доцент кафедры «Технология машиностроения», к.т.н. С.В.Сорокин

cronos-kostik@yandex.ru

Дата добавления: 2018-10-27; просмотров: 288; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!