ФРЕЗЕРОВАНИЕ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

Глава XI

ОБРАБОТКА НА ФРЕЗЕРНЫХ СТАНКАХ

ОБЩИЕ СВЕДЕНИЯ

Фрезерование применяют для обработки плоских и фасонных поверхностей, прорезки пазов и шпоночных канавок, разрезки заготовок.

Процесс фрезерования осуществляется в результате сложения двух движений: главного движения — вращательное (фреза) и движения подачи — обычно прямолинейное (обрабатываемая заготовка или фреза).

Фрезерование разделяют на черновое, получистовое, чистовое и тонкое.

Черновое фрезерование применяют для предварительной обработки заготовок. Черновое фрезерование плоскостей обеспечивает качество поверхности Rz =160-40 мкм

и отклонение от прямолинейности 0,15—0,3 мм на1 м длины.

Получистовое фрезерование применяют с целью уменьшения погрешностей геометрических форм и пространственных отклонений. Оно обеспечивает шероховатость поверхности Rz = 80-20 мкм и отклонение от плоскостности 0,1—0,2 мм на 1 м длины.

Чистовое фрезерование применяют для окончательной обработки или перед отделочной обработкой. Оно обеспечивает шероховатость поверхности Rz =40-6,3 мкм и отклонение от плоскостности 0,04—0,08 мм на 1 м длины.

Тонкое фрезерование применяют для отделочной обработки. Тонкое фрезерование обеспечивает шероховатость поверхности Rz =10-1,6 мкм и отклонение от плоскостности 0,02—0,04 мм на 1 м длины.

Применение скоростных режимов при фрезеровании позволяет получить при черновом 3—5-й; при получистовом 4—6-й; при чистовом — 6—8-й классы чистоты поверхности.

|

|

|

Для обработки плоских и фасонных поверхностей, прорезки пазов и канавок применяют универсальные и специальные фрезерные станки тяжелого и легкого типов. По характеру выполняемой работы фрезерные станки делятся на следующие типы: консольные вертикально-фрезерные; фрезерные непрерывного действия; копировальные и гравировальные; вертикальные бесконсольные; продольно-фрезерные; консольно-фрезерные операционные станки; консольные горизонтально-фрезерные; разные.

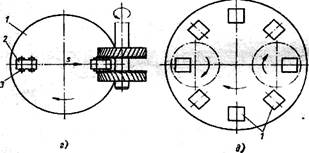

Работы на фрезерных станках выполняются фрезами, различаемыми по технологическим и конструктивным признакам: цилиндрическими (рис. 238, а), торцовыми (рис. 238, б)у дисковыми, прорезными, отрезными, концевыми, угловыми и фасонными.

Тонкое фрезерование обычно производят летучими фрезами, которые состоят из корпуса с закрепленными в нем двумя-тремя резцами. Летучие фрезы работают по методу деления глубины фрезерования. Резцы летучей фрезы установлены на различных расстояниях от оси вращения фрезы и от обрабатываемой поверх-

|

|

Рис. 238. Виды фрезерования: а — цилиндрическое фрезерование; б — торцовое фрезерование

|

|

|

ности. Ближайший к оси вращения фрезы резец является чистовым, а все последующие — черновыми. Для тонкого декоративного фрезерования плоских поверхностей деталей из цветных металлов и сплавов до 10—12 классов чистоты поверхности применяют летучие фрезы, оснащенные алмазными резцами.

Элементы резания и срезаемого слоя при фрезеровании. Осо бенности процесса фрезерования. Элементами резания при фрезеровании являются ширина фрезерования, глубина фрезерования и подача.

Шириной фрезерования В называют ширину обрабатываемой поверхности в мм.

Глубиной фрезерования t называют толщину слоя металла, снимаемого с поверхности заготовки за один проход, в мм.

Ширина В и глубина / фрезерования при обработке основными видами фрез показаны на рис. 238. Скорость резания при фрезеровании

где D — диаметр фрезы в мм:

п — число оборотов фрезы в минуту.

При фрезеровании различают три размерности подачи: подача на. один зуб фрезы sz в мм/зуб; подача на один оборот фрезы s 0 в мм/об; подача за 1 мин sM в мм/мин.

На практике пользуются всеми тремя значениями Между ними существуют следующие зависимости:

| а |

|

|

Рис. 239. Схема цилиндрического и торцевого фрезерования: — схема встречного; б—схема попутного фрезерования; в—схема для определения толщины срезаемого слоя при торцовом фрезеровании

|

|

|

минимума до максимума; 2) одновременно в работе находится несколько режущих лезвий; 3) режущие лезвия работают с перерывами.

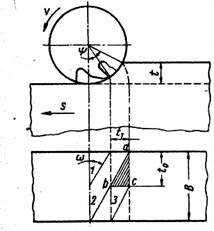

Если главное движение, или вращение фрезы, и движение подачи направлены навстречу друг другу, то имеет место встречное фрезерование, называемое обычно фрезерованием против подачи. Если главное движение и движение подачи происходят в одном направлении, имеет место попутное фрезерование, называемое обычно фрезерованием по подаче (рис. 239).

Встречное фрезерование характеризуется тем, что процесс резания начинается в точке / с нулевой толщины срезаемого слоя и заканчивается в точке 2 с максимальной толщиной амах.

Фреза отрывает заготовку от стола, приводя к увеличению зазора между столом и направляющими станины, вызывая вибрации и увеличение шероховатости обработанной поверхности. Работа зубьев фрезы связана с затруднительными условиями врезания зуба в металл.

Попутное фрезерование приводит к срезанию слоя наибольшей толщины в момент входа зуба фрезы в металл в точке 1 и нулевой толщины в момент выхода зуба в точке 2.

Фреза прижимает заготовку к столу, а стол — к направляющим станины. Работа по второй схеме протекает более спокойно и обеспечивает более высокое качество обработанной поверхности, чем при работе по первой схеме.

|

|

|

Толщина срезаемого слоя а переменна на протяжении всей дуги контакта зуба фрезы с заготовкой. Она измеряется в радиальном направлении от центра фрезы.

У цилиндрических, дисковых, фасонные и концевых фрез с прямым зубом толщина срезаемого слоя постоянна вдоль всей

|

|

| Рис. 240. Схема расположения зубьев при равномерном фрезеровании: 1, 2, 3 — развертка на плоскость винтовых зубьев фрезы |

длины режущего лезвия и определяется по формуле

a = sz sinΨ

где Ψ— текущий угол контакта, соответствующий данному положению зуба фрезы.

При Ψ, равном полному углу контакта δ, толщина срезаемого слоя будет максимальной:

Для торцовых фрез при симметричном резании угол контакта б зависит от диаметра фрезы D и ширины фрезерования В и определяется по формуле

Для торцовых фрез с главным углом в плане главного режущего лезвия φ наибольшая толщина срезаемого слоя

а в произвольно выбранной точке х на режущем лезвии при симметричном резании (рис. 239, в)

Равномерность процесса фрезерования. Процесс фрезерования считается равномерным, когда суммарная длина режущих лезвий, находящихся в работе, остается постоянной, что приводит к плавному изменению суммарной площади поперечного сечения срезаемого слоя, а следовательно, к незначительному колебанию силы резания.

Это достигается только для фрез с винтовым зубом при условии кратности ширины фрезерования В осевому шагу t0 фрезы (рис. 240), т. е.

|

|

где к — целое число зубьев, работающих одновременно.

Зависимость между осевым /0 и торцовым tT шагами определяется из треугольника abc

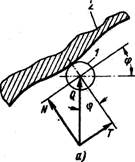

Угол наклона зубьев- фрезы при равномерном фрезеровании определяют по формуле

Рекомендуется брать к = 2 -3. В этом случае наибольшее колебание силы резания достигает порядка 20%, что обеспечивает получение высокого качества обработанной поверхности.

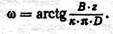

Геометрические параметры режущей части фрез. Геометрические параметры режущей части цилиндрической и торцовой фрез показаны на рис. 241.

Рис. 241. Геометрические параметры режущей части цилиндрической (а) и торцовой (б) фрез

Передний угол γ измеряется в плоскости схода стружки, условно принимаемой в направлении, нормальном к главному режущему лезвию 1—2 и передней поверхности зуба.

Главный угол в плане ω влияет на толщину срезаемого слоя при одной и той же подаче, на соотношение составляющих сил, действующий на фрезу, на стойкость фрезы и качество обработанной поверхности. Чем меньше угол ω, тем меньше толщина срезаемого слоя, тем выше стойкость фрезы и чище обработанная поверхность, но тем больше осевая составляющая силы резания.

Главный задний угол а измеряется в плоскости траектории движения точки лезвия, т. е. в плоскости, перпендикулярной оси фрезы. Задний угол а — угол между касательной к задней поверхности зуба фрезы и линией, касательной к траектории движения точки режущего лезвия, принимаемой за окружность.

Угол наклона зубьев ω винтового режущего лезвия служит для обеспечения более спокойных условий резания и создания направления сходящей стружки. При работе фрезами с винтовыми зубьями надо обращать внимание на соответствие направлений вращения шпинделя и винтовых канавок фрезы.

Скорость резания, сила и мощность при фрезеровании. Скорость резания, допускаемую режущими свойствами фрезы, подсчитывают по экспериментальной формуле

I

где Со — коэффициент, характеризующий материал и условия обработки;

D — диаметр фрезы в мм; Т — стойкость фрезы в мин; sz — подача на один зуб в мм1зуб; t — глубина резания в мм; В — ширина фрезерования в мм; z — число зубьев фрезы;

ω — угол наклона винтовой канавки фрезы в град (для торцовых фрез угол со не учитывается); q , р, m, x:, у, г, п — показатели степеней; Kv — общий поправочный коэффициент, учитывающий изменение условия обработки.

Величину окружной силы резания Ро при фрезеровании подсчитывают по формуле

P 0 = Cp . tx . sy 2 . Bz . D - g кГ.

Мощность при фрезеровании подсчитывают по формуле

Ne = CN - n - tx - sy 2 - Bz - Dg квт.

где п — число оборотов фрезы в минуту.

При работе фрезами, оснащенными твердым сплавом, с большими скоростями резания инструмент должен надежно и жестко крепиться в шпинделе. Для повышения класса чистоты обработанной поверхности и стойкости торцовой фрезы шпиндельная головка поворачивается на угол β ≈ 20' -30' (погрешность формы обработанной поверхности Δ≈^ 0,01 мм), чтобы исключить царапание обработанной поверхности зубом.

СПОСОБЫ ФРЕЗЕРОВАНИЯ

Выбор способа фрезерования, обеспечивающего высокую производительность обработки, определяется типом производства и особенностями конструктивной формы обрабатываемой детали.

Отличительными признаками способа обработки являются: число одновременно обрабатываемых заготовок, число одновременно работающих фрез, вид и конструкция приспособления и станка, характер осуществления рабочих и холостых движений обрабатываемой заготовки и инструмента.

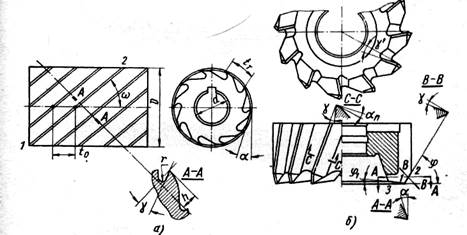

Одновременное фрезерование нескольких поверхностей заго товки (рис. 242, а). Этот способ применяют в серийном и массовом производстве при обработке заготовок / несколькими цилиндрическими, дисковыми или фасонными фрезами 2, либо несколькими торцовыми фрезами, установленными на разных шпинделях многошпиндельного станка или агрегатных головок. При этом способе совмещаются отдельные переходы, сокращается машинное и вспомогательное время.

Последовательное фрезерование (рис. 242, б). При этом способе заготовки / устанавливаются в ряд и фрезеруются последовательно по одному рабочему движению стола станка.

Этот способ применяют при фрезеровании на горизонтально- и вертикально-фрезерных станках. Последовательное фрезерование позволяет

а) сократить вспомогательное время, так как после установки одной или нескольких заготовок включают подачу, а установка следующих заготовок производится при включенной подаче стола станка;

б) уменьшить машинное время за счет уменьшения времени на врезание.

Параллельно-последовательное фрезерование (рис. 242, в). Фрезерование осуществляется одновременно на нескольких заготовках 1, установленных в несколько рядов. Этим способом можно обрабатывать несколько поверхностей у одной заготовки, установленной в один ряд последовательно с другими заготовками при помощи нескольких фрез 2.

Производительность параллельно-последовательного фрезерования выше, чем предыдущего способа, вследствие совмещения последовательного фрезерования с одновременным параллельным фрезерованием нескольких поверхностей.

Параллельно-последовательное фрезерование применяют в условиях серийного и массового производства.

Фрезерование на поворотных приспособлениях или столах(рис. 242, г). Этот способ широко применяют в серийном производстве. На столе станка устанавливают поворотный стол / с двумя приспособлениями 2. Снятие обработанных заготовок 3 и уста-

|

|

. Рис. 242. Способы фрезерования заготовок: а — одновременное фрезерование нескольких поверхностей; б — последовательное фрезерование; в — параллельно-последовательное фрезерование; г — фрезерование на поворотных приспособлениях; д — непрерывное фрезерование

новку новых на одном из приспособлений выполняют во время фрезерования других заготовок во втором приспособлении.

При обработке по этому способу с достаточно большим временем, затрачиваемым на снятие и установку детали, большая часть вспомогательного времени совмещается с машинным временем обработки. Несовмещенное вспомогательное время при данном способе обработки будет определяться временем поворота приспособления (или стола) и быстрого подвода и отвода заготовки ,от фрезы.

Непрерывное фрезерование (рис. 242, д). Этот способ применяют в крупносерийном и особенно в массовом производстве, так как обработка осуществляется на специальных станках или с помощью специальных приспособлений с непрерывным вращением стола.

Заготовки 1 закрепляются в приспособлениях на круглом непрерывно вращающемся столе и обрабатываются одной или двумя (черновой или чистовой) торцовыми фрезами. Диаметр фрезы должен быть больше ширины обрабатываемой поверхности.

Снятие и установку новой заготовки производят во время вращения стола, т. е. во время обработки других заготовок.

Штучное время t шт на обработку при этом способе фрезерования весьма близко к машинному времени, вследствие совмещения вспомогательного времени с машинным. Кроме того, при этом способе фрезерования машинное время меньше, чем при обычном фрезеровании, за счет сокращения времени на врезание при достаточно близком расположении обрабатываемых поверхностей друг к другу.

ФРЕЗЕРОВАНИЕ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ

Обработка криволинейных поверхностей фрезерованием осуществляется фасонными фрезами, по копиру и при помощи настроенных кинематических цепей.

Обработка фасонными фрезами применяется для фрезерования относительно коротких фасонных незамкнутых поверхностей в крупносерийном и массовом производствах.

Обработка осуществляется осевыми, концевыми и дисковыми фасонными фрезами, имеющими профиль режущих зубьев одинаковый с фасонной поверхностью.

Фрезерование по копиру или копирное фрезерование применяют при обработке деталей с замкнутой фасонной поверхностью, фасонных профилей значительной длины, а также фасонных профилей, которые невозможно обработать фасонными фрезами.

Процесс формообразования фасонной поверхности основан на совершении вполне определенных движений фрезы относительно обрабатываемой поверхности заготовки.

Относительные перемещения инструмента и заготовки при образовании поверхности выполняются при помощи одного, двух или трех простых копиров или одного сложного пространственного копира.

Фрезерование по копиру можно выполнить с помощью механических копировальных устройств; с помощью станков со следящим приводом для управления скоростями подач.

Фрезерование криволинейной поверхности детали по копиру с помощью механических устройств показано на рис. 243, а. Копировальный ролик 1 взаимодействует с криволинейным участком профиля копира 2. Усилие подачи Q может быть разложено на две составляющие: касательную силу Т к профилю копира и нормальную к нему силу N.

Нормальная сила N создает постоянный контакт между роликом и копиром. Касательная сила Т создает относительное перемещение ролика по копиру, осуществляя процесс копирования.

|

|

|

|

| Деталь |

Рис. 243. Расчетные схемы при фрезеровании криволинейной поверхности по копиру

Сила Т, необходимая для определения всех сил сопротивления (силы трения и усилия резания), создается, если приложить силу

Q =Т/ sinφ

где φ — угол между касательной к профилю копира и направлением прижатия копировального ролика.

Если угол φ очень мал, то сила Q получается весьма большой, что приводит к заеданию или поломке механизма.

Практически угол ф должен быть не менее 30°, т. е.

Погрешности при фрезеровании по копиру возникают из-за неточности диаметров фрезы и ролика, неточности копира, отклонений действительного расстояния между осями фрезы и ролика от расчетного, а также из-за деформаций в технологической системе (станок—приспособление—инструмент—деталь).

Траектория движения оси фрезы относительно детали задается профилем обрабатываемой детали. На рис. 243, б показаны профиль детали с радиусом Rd в месте контакта фрезы с деталью, соответствующий ему профиль копира с радиусом RK , радиус R кривизны траектории движения оси ролика, совпадающий с радиусом кривизны траектории движения оси центра фрезы:

где rф и rр -соответственно радиусы фрезы и ролика.

Выразим R через R д , R л , r ф , r р :

R = R д + r ф ; R = R к + rp

Отсюда,

|

|

Рис. 244. Конструктивные схемы образования криволинейных поверхностей с помощью одного копира: а — копир и деталь имеют поступательное движение; б — копир и деталь имеют вращательное движение; в — копир имеет поступательное, а деталь — вращательное движение; (/ — деталь; 2 — копир; 3 — палец копировального прибора; 4 — фреза; 5 — шпиндельная бабка; 6 — поперечина; 7 -— стол; 8 — стойка)

|

|

Произвольное изменение диаметров фрезы и ролика при обработке детали по определенному профилю копира вызывает искажение формы профиля обрабатываемой детали.

На рис. 244 представлены различные конструктивные схемы образования криволинейных поверхностей при помощи одного копира.

Образование криволинейных поверхностей при помощи двух копиров, совместно влияющих на характер движения обрабатываемой заготовки и фрезы, имеет следующие преимущества:

1) обеспечивает обработку поверхности с большими углами наклона профиля;

2) обеспечивает обработку линейчатых поверхностей типа цилиндров и коноидов и др.

На рис. 245 показана конструктивная схема обработки сложного профиля с большими углами наклона со следующей кинематикой формообразования: один копир и заготовка имеют поступательное, а другой копир — вращательное движение.

Стол с обрабатываемой заготовкой 3 перемещается по станине, связанной с механизмом подач 9.

Подача осуществляется через винт 8 и гайку. Обработка детали 3 производится фрезой 6.

Первый копир 10 в форме дискового кулачка, получающий вращение от механизма подач 9, через ролик 11 сообщает поступательное движение ползуну с копиром /. Копир / через ролик 2 осуществляет возвратно-поступательное движение ползунов 7 и 4

|

|

по стойкам 5. Необходимый контакт между роликом 11 и копиром 10 осуществляется пружиной или противовесом. Сочетание криволинейных контуров копиров 10 и 1 обеспечивает обработку сложной поверхности.

Значительные усилия, возникающие в месте контакта ролика и копира при фрезеровании по копиру с помощью механических устройств, вызывают появление деформаций в системе СПИД, снижающих точность обработки.

Автоматизация цикла фрезерования криволинейных поверхностей при наличии механической продольной (задающей) подачи осуществляется следящей подачей фрезы или заготовки, повторяющей очертания копира. Следящая подача может осуществляться при помощи груза или пружины, постоянно прижимающих следящий щуп,

| Рис. 245. Образование сложной поверхности по двум копирам |

имеющий форму пальца или ролика, к копиру. В автоматических копировально-фрезерных станках применяют гидравлическую, электрическую или электрогидравлическую следящую систему.

Основное преимущество копировально-фрезерных станков со следящими приводами по сравнению с механическими устройствами обуславливается свойством следящих систем: незначительное давление копировального щупа на копир, не вызывающего деформаций в системе СПИД. Это позволяет изготавливать копиры из мягких, легко обрабатываемых материалов.

Однако на точность обработки на копировально-фрезерных станках со следящей системой оказывают влияние погрешности, зависящие от: 1) порога чувствительности копировальной головки станка (минимальное перемещение копировального пальца головки, необходимое для создания командного импульса); 2) инерционности следящей системы (время срабатывания следящей системы станка); 3) инерционности выбега подвижных систем — столов, кареток станка.

Фрезерование поверхностей при помощи настроенных кинема тических цепей обеспечивает образование определенной формы у детали согласно настройке кинематической цепи станка, связывающей вращение инструмента или обрабатываемой детали с перемещениями инструмента или обрабатываемой детали. Наиболее распространенными способами применения настроенных кинематических цепей при фрезеровании являются нарезание резьб, обработка спиралей, обработка зубчатых колес методом обкатки.

• На рис. 246 показана обработка архимедовой спирали кулачка при помощи несложного приспособления, основанного на использовании кинематических зависимостей.

|

|

| Рис. 246. Приспособление для обработки кулачков

Мы поможем в написании ваших работ! |