Определение температур и давлений в узловых точках технологической схемы

Министерство образования и науки Российской Федерации

_________________________________________________________________

федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

"Санкт-Петербургский государственный технологический институт

(технический университет)"

Кафедра процессов и аппаратов Факультет 4

Курс 4

Группа 9981б

Учебная дисциплина: Методы расчетов процессов и аппаратов химической технологии»

Курсовая работа

Вариант № 10

Студент Личная подпись Карташев А.В.

Руководитель Личная подпись Борисова Е.И.

Санкт-Петербург

2013

Оглавление

Введение

1. Аналитический обзор

2. Технологическая часть

3. Расчёт выпарного аппарата

4. Расчёт подогревателя исходного раствора

5. Расчёт холодильника упаренного раствора

6. Расчёт барометрического конденсатора

7. Расчет производительности вакуум-насоса

|

|

|

8. Расчет трубопроводов для растворов

Выводы по курсовому проекту

Приложения

Список литературы

Введение

Выпаривание – это процесс концентрирования растворов твердых нелетучих веществ путем частичного испарения растворителя при кипении жидкости.

Выпаривание применяют для концентрирования растворов нелетучих веществ, выделения из растворов чистого растворителя (дистилляция) и кристаллизации растворенных веществ, т.е. нелетучих веществ в твердом виде. При выпаривании обычно осуществляется частичное удаление растворителя из всего объема раствора при его температуре кипения. Поэтому выпаривание принципиально отличается от испарения, которое, как известно, происходит с поверхности раствора при любых температурах ниже температуры кипения. В ряде случаев выпаренный раствор подвергают последующей кристаллизации в выпарных аппаратах, специально приспособленных для этих целей.

Для нагревания выпариваемых растворов до кипения используют топочные газы, электрообогрев и высокотемпературные теплоносители, но наибольшее применение находит водяной пар, характеризующийся высокой удельной теплотой конденсации и высоким коэффициентом теплоотдачи.

|

|

|

Процесс выпаривания проводится в выпарных аппаратах. По принципу работы выпарные аппараты разделяются на периодические и непрерывно действующие.

Периодическое выпаривание применяется при малой производительности установки или для получения высоких концентраций. При этом подаваемый в аппарат раствор выпаривается до необходимой концентрации, сливается и аппарат загружается новой порцией исходного раствора.

В установках непрерывного действия исходный раствор непрерывно подается в аппарат, а упаренный раствор непрерывно выводится из него.

Выпаривание может проводится под вакуумом, избыточным давлением и под атмосферным давлением. При выпаривании под вакуумом существуют несколько преимуществ:

· Понижение температуры кипения раствора;

· Увеличивается движущая сила процесса;

· Возможно использования греющего пара более низкого давления;

Недостатки выпаривания под вакуумом:

· Вакуумная выпарная установка должна содержать дополнительное оборудование: барометрический конденсатор, вакуум-насос, вакуумсборники.

В этом курсовом проекте используется выпарная установка, работающая под вакуумом. Для создания вакуума в выпарной установке обычно применяют конденсаторы смешения с барометрической трубой. В качестве охлаждающего агента используют воду, которая подаются чаще всего при температуре охлаждающей среды (около 20°С). Смесь охлаждающей воды и конденсата выливается из конденсатора по барометрической трубе. Для поддержания постоянства вакуума в системе из конденсатора с помощью вакуум-насоса откачивают неконденсирующиеся газы.

|

|

|

В химической промышленности в основном применяют непрерывно действующие выпарные установки с высокой производительностью за счет большой поверхности нагрева (до 2500 м2 в единичном аппарате).

Наибольшее применение в химической технологии нашли выпарные аппараты поверхностного типа, особенно вертикальные трубчатые выпарные аппараты с паровым обогревом непрерывного действия.

В зависимости от режима движения кипящей жидкости в выпарных аппаратах их разделяют на аппараты со свободной, естественной и принудительной циркуляцией, пленочные выпарные аппараты, к которым относятся и аппараты роторного типа.

В данном проекте используется аппарат с естественной циркуляцией, с вынесенной греющей камерой и кипением в трубах. В этом аппарате циркуляция раствора осуществляется за счет различия плотностей в отдельных точках аппарата. Выпариваемый раствор, поднимаясь по трубам, нагревается и по мере подъема вскипает. Образовавшаяся парожидкостная смесь направляется в сепаратор, где происходит разделение жидкой и паровой фаз.

|

|

|

Высота парового пространства должна обеспечивать сепарацию из пара капелек жидкости, выбрасываемых из кипятильных труб.

Вторичный пар, проходя сепаратор и брызгоотделитель, освобождается от капель, а раствор возвращается по циркуляционной трубе в греющую камеру.

В таких аппаратах облегчается очистка поверхности от отложений, т.к. доступ к трубам легко осуществляется при открытой верхней крышке греющей камеры.

Поскольку циркуляционная труба не обогревается, создаются условия для интенсивной циркуляции раствора. При этом плотность раствора в выносной циркуляционной трубе больше, чем в циркуляционных трубах, размещенных в греющих камерах, что обеспечивает сравнительно высокую скорость циркуляции раствора и препятствует образованию отложений на поверхности нагрева.

Аналитический обзор

Устройство выпарных аппаратов

Разнообразные конструкции выпарных аппаратов, применяемых в промышленности, можно классифицировать по типу поверхности нагрева (паровые рубашки, змеевики, трубчатки различных видов), по её расположению в пространстве (аппараты с горизонтальной, вертикальной, иногда с наклонной нагревательной камерой), по роду теплоносителя (водяной пар, высокотемпературные теплоносители, электрический ток и др.), а также в зависимости от того, движется ли теплоноситель снаружи или внутри труб нагревательной камеры. Однако более существенным признаком классификации выпарных аппаратов, характеризующим интенсивность их действия, следует считать вид и кратность циркуляции раствора.

Различают выпарные аппараты с неорганизованной или свободной, направленной естественной и принудительной циркуляцией.

Выпарные аппараты делят также на аппараты прямоточные, в которых выпаривание раствора происходит за один его проход через аппарат без циркуляции раствора и аппараты, работающие с многократной циркуляцией раствора.

В зависимости от организации процесса различают периодически и непрерывно действующие аппараты.

Ниже подробно рассмотрены лишь наиболее распространённые, главным образом типовые конструкции аппаратов.

Вертикальные аппараты с направленной естественной циркуляцией

В аппаратах данного типа выпаривание осуществляется при многократной естественной циркуляции раствора. Они обладают рядом преимуществ сравнительно с аппаратами других конструкций, благодаря чему получили широкое распространение в промышленности.

Основным достоинством таких аппаратов является улучшение теплоотдачи к раствору при его многократно организованной циркуляции в замкнутом контуре, уменьшающей скорость отложения накипи на поверхности труб. Кроме того большинство этих аппаратов компактны, занимают небольшую производственную площадь, удобны для осмотра и ремонта. Как будет показано ниже, развитие конструкции таких аппаратов происходит в направлении усиления естественной циркуляции. Последнее возможно путём увеличения разности весов столбов жидкости в опускной трубе и парожидкостной смеси в подъёмной части контура. Это достигается посредствам:

· увеличения высоты кипятильных (подъёмных) труб и повышения интенсивности парообразования в них с целью уменьшения плотности парожидкостной смеси, образующейся из кипящего раствора;

· улучшения естественного охлаждения циркуляционной трубы для того, чтобы опускающаяся в ней жидкость имела возможно большую плотность;

· поддержания в опускной трубе определённого уровня жидкости, необходимого для уравновешения столба паро-жидкостной смеси в подъёмных трубах при заданной скорости её движения.

Аппараты с выносной нагревательной камерой

При размещении нагревательной камеры вне корпуса аппарата имеется возможность повысить интенсивность выпаривания не только за счёт увеличения разности плотностей жидкости и паро-жидкостной смеси в циркуляционном контуре, но и за счет увеличения длины кипятильных труб.

Аппарат с выносной нагревательной камерой /Приложение 2/, имеет кипятильные трубы, длина которых часто достигает 7 м. Он работает при более интенсивной естественной циркуляции, обусловленной тем, что циркуляционная труба не обогревается, а подъёмный и опускной участки циркуляционного контура имеют значительную высоту.

Выносная нагревательная камера 1 легко отделяется от корпуса аппарата, что облегчает и ускоряет её чистку и ремонт. Ревизию и ремонт нагревательной камеры можно производить без полной остановки аппарата (а лишь при снижении его производительности), если присоединить к его корпусу две нагревательные камеры.

Исходный раствор поступает под нижнюю трубную решетку нагревательной камеры и, поднимаясь по кипятильным трубам, выпаривается. Иногда подачу раствора производят так, как указано на рисунке, в циркуляционную трубу. Вторичный пар отделяется от жидкости в сепараторе 2. Жидкость опускается по необогреваемой циркуляционной трубе 3, смешивается с исходным раствором, и цикл циркуляции повторяется снова. Вторичный пар, пройдя брызгоуловитель 4, удаляется сверху сепаратора. Упаренный раствор отбирается через боковой штуцер в коническом днище сепаратора.

Скорость циркуляции в аппаратах с выносной нагревательной камерой может достигать 1.5 м/с, что позволяет выпаривать в них концентрированные и кристаллизующиеся растворы, не опасаясь слишком быстрого загрязнения поверхности теплообмена. Благодаря универсальности, удобству эксплуатации и хорошей теплопередачи аппараты такого типа получили широкое распространение.

В некоторых конструкциях аппаратов с выносной нагревательной камерой циркуляционная труба отсутствует. Такие аппараты аналогичны аппарату, приведенному в /Приложение 2/, у которого удалена циркуляционная труба.

В этом случае выпаривание происходит за один проход раствора через нагревательную камеру, т. е. Аппарат работает как прямоточный. Выпарные аппараты прямоточного типа не пригодны для выпаривания кристаллизирующихся растворов.

Области применения выпарных аппаратов

Конструкция выпарного аппарата должна удовлетворять ряду общих требований, к числу которых относятся: высокая производительность и интенсивность теплопередачи при возможно меньших объёме аппарата и расходе металла на его изготовление, простота устройства, надёжность в эксплуатации, легкость очистки поверхности теплообмена, удобство осмотра, ремонта и замены отдельных частей.

Вместе с тем выбор конструкции и материала выпарного аппарата определяется в каждом конкретном случае физико-химическими свойствами выпариваемого раствора (вязкость, температурная депрессия, кристаллизуемость, термическая стойкость, химическая агрессивность и др.)

Как указывалось, высокие коэффициенты теплопередачи и большие производительности достигаются путём увеличения скорости циркуляции раствора. Однако одновременно возрастает расход энергии на выпаривание и уменьшается полезная разность температур, т. к. при постоянной температуре греющего пара с возрастанием гидравлического сопротивления увеличивается температура кипения раствора. Противоречивое влияние этих факторов должно учитываться при технико-экономическом сравнении аппаратов и выборе оптимальной конструкции.

Ниже приводятся области преимущественного использования выпарных аппаратов различных типов.

Для выпаривания растворов небольшой вязкости ~8 10-3 Па с, без образования кристаллов чаще всего используются вертикальные выпарные аппараты с многократной естественной циркуляцией. Из них наиболее эффективны аппараты с выносной нагревательной камерой и с выносными необогреваемыми циркуляционными трубами.

Выпаривание некристаллизующихся растворов большой вязкости, достигающей порядка ~0.1 Па с, производят в аппаратах с принудительной циркуляцией, реже – в прямоточных аппаратах с падающей плёнкой или в роторных прямоточных аппаратах.

В роторных прямоточных аппаратах, как отмечалось, обеспечиваются благоприятные условия для выпаривания растворов, чувствительных к повышенным температурам.

Аппараты с принудительной циркуляцией широко применяются для выпаривания кристаллизующихся или вязких растворов. Подобные растворы могут эффективно выпариваться и в аппаратах с вынесенной зоной кипения, работающих при естественной циркуляции. Эти аппараты при выпаривании кристаллизирующихся растворов могут конкурировать с выпарными аппаратами с принудительной циркуляцией.

Для сильно пенящихся растворов рекомендуется применять аппараты с поднимающейся пленкой.

Технологическая часть

Описание технологической схемы

В однокорпусной выпарной установке подвергается выпариванию водный раствор Na2CO3 под вакуумом.

Исходный раствор Na2CO3 Р1 из емкости Е1 подается центробежным насосом Н1 в теплообменник АТ1, где подогревается до температуры, близкой к температуре кипения, подогревается вторичным паром, который поступает в верхнюю часть теплообменника. Пар, сконденсировавшийся в межтрубном пространстве теплообменника, выводится из нижней части теплообменника с помощью конденсатоотводчика КО1. Теплообменник Т1 работает под избыточным давлением. Затем поступает в греющую камеру выпарного аппарата АВ. В данном варианте схемы применен выпарной аппарат с вынесенной греющей камерой и кипением в трубах. Предварительный подогрев раствора повышает интенсивность кипения. Выпариваемый раствор, нагревается и кипит с образованием вторичного пара. Отделение пара от жидкости происходит в сепараторе выпарного аппарата. Освобожденный от брызг и капель вторичный пар удаляется из верхней части сепаратора.

Движение раствора и вторичного пара осуществляется вследствие перепада давлений, создаваемого барометрическим конденсатором КБ и вакуум-насосом НВ. В барометрическом конденсаторе КБ вода и пар движутся в противоположных направлениях (пар – снизу, вода – сверху). Для увеличения поверхности контакта фаз конденсатор снабжен переливными полками. Смесь охлаждающей воды и конденсата выводится из конденсатора самотеком по барометрической трубе. Конденсат греющих паров из выпарного аппарата АВ выводится с помощью конденсатоотводчика КО2. Вакуум в системе поддерживается вакуум-насосом, который установлен ниже конденсатора и присоединяется к конденсатору в верхней его части.

Концентрированный раствор Na2CO3 после выпарного аппарата подается в одноходовой холодильник АТ2, где охлаждается до определённой температуры. Концентрированный раствор охлаждается холодной водой. Далее раствор поступает в емкость упаренного раствора Е2. После чего идёт далее на производство.

Расчёт выпарного аппарата

Материальный баланс процесса выпаривания

Основные уравнения материального баланса:

(1)

(1)

(2)

(2)

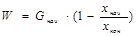

где  - массовые расходы начального и конечного раствора, кг/с;

- массовые расходы начального и конечного раствора, кг/с;

хнач, хкон – массовые доли растворенного вещества в начальном и конечном растворе;

W – массовый расход выпариваемой воды, кг/с:

(3)

(3)

(4)

(4)

| Обозначение | Численное значение, кг/с | Содержание соли, масс. доли | |

| Исходный раствор | Gнач. | 5.555 | 0.06 |

| Упаренный раствор | Gкон. | 1,449 | 0.23 |

| Вторичный пар | W | 4,106 | - |

Определение температур и давлений в узловых точках технологической схемы

Определение температуры парового пространства сепаратора и температуры кипения раствора в сепараторе, t1, tкон

По давлению в сепараторе P1=0,4 атм (3.921*104 Па) найдем температуру вторичного пара над кипящим раствором t1 [2], табл. LVII

По давлению в сепараторе мы можем найти температуру кипения раствора в верхних слоях tкон, °С (Приложение 1 п.5)

Определим температуру и давление в барометрическом конденсаторе t0, P0

Температура в барометрическом конденсаторе t0, °С

t0= t1 – D``` (5)

Зададимся значением гидродинамической депрессии из промежутка 1.0-1.5 °С:

D```.=1 K

t0= 75.4 – 1= 74.4 °С

По температуре в барометрическом конденсаторе мы можем найти давление в барометрическом конденсаторе P0, атм. [2], табл. LVI

Определение давления и температуры в среднем слое кипящего раствора Рср, tср и тмпературы кипения в аппарате tкип

Для нахождения давления в выпарном аппарате найдем Нопт , м.

Нопт=(0.26+0.0014(rр-rв)) Нтр (6)

Где (rр-rв) – разность плотностей раствора и воды соответственно при температуре кипения, если температуре кипения неизвестна то можно взять при t=20°С [2], с.252

Нтр – рабочая высота труб, м

Плотность раствора rр, и воды rв при температуре t=20 °С, и концентрации Xкон (Приложение 1, п.1)

Примем Нтр=5 м, тогда

Нопт=(0.26+0.0014(1.252 103-997.34)) 5=3,081 м (7)

Находим давление в среднем слое кипящего раствора Pср, Па

, (8)

, (8)

где  - паронаполнение (объемная доля пара в кипящем растворе). При пузырьковом (ядерном) режиме кипения паронаполнение составляет

- паронаполнение (объемная доля пара в кипящем растворе). При пузырьковом (ядерном) режиме кипения паронаполнение составляет

Найдем температуру кипения раствора в среднем слое кипящего раствора tср, °С:

Определим гидростатическую депрессию:

D``= tср – t1 (9)

D``= 82,34 – 75,4 = 6,94 K

Температурную депрессию найдем по формуле:

, (10)

, (10)

где  - температурная депрессия при атмосферном давлении [3], приложение 4,5

- температурная депрессия при атмосферном давлении [3], приложение 4,5

Сумма температурных депрессий:

(11)

(11)

Температура кипения раствора в корпусе равна:

(12)

(12)

Определение давления и температуры в греющего пара Ргр.п, tгр.п

Найдём температуру греющего пара tгр.п °С:

tконд.гр.п.= Dtполезн.+ t0 + SD (13)

Зададимся полезной разностью температур Dtполезн.£ 25 °С

Dtполезн.= 20 °С

tконд.гр.п.= 20 +74.4 + 10.28 = 104.68 °С

По температуре греющего пара tгр.п=104.68°С найдём давление насыщенного пара pгр.п [2], табл. LVI/

Pконд.гр.п = 1.219 ат

Таблица 1. Давление и температура в основных узлах аппарата

| Барометрический конденсатор | P0 = 0.384 ат. | t0 = 74.40 0С |

| Паровое пространство сепаратора | P1 = 0.400 ат. | t1 = 75.40 0С |

| Кипение раствора в сепараторе | P1 = 0.400 ат. | tкон = 76.05 0С |

| Кипение в среднем слое кипящего раствора | Pср = 0.572 ат. | tср = 82,34 0С |

| Температура кипения раствора в корпусе | tкип = 84,68 0С | |

| Греющий пар | Pгр.п = 1.219 ат. | tгр.п = 104,680С |

| Разбавленный раствор (поступающий в выпарной аппарат) | tнач = 74,05 0С |

Дата добавления: 2018-10-26; просмотров: 199; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!